α相含量对AA3104铝合金热轧组织及退火行为的影响

2014-04-16温庆红

温庆红,王 剑

(西南铝业(集团)有限责任公司技术中心,重庆 九龙坡 401326)

0 前言

AA3104铝合金属Al-Mn-Mg系合金,其主要成分包括Mn,Mg,Fe,Si,Cu等,由于其强度高、耐蚀性好,具有良好的深冲和变薄拉深性能,是制作饮料罐体的理想材料。

合金主要含有两种粗大的金属间化合物,分别为铸造状态下形成的β相-Al6(Fe,Mn)及在均匀化处理过程中通过β相转化而来的α- Al12(Fe,Mn)3Si相[1、2]。α相在深冲时对罐体和模具起润滑作用,减少罐体和模具间的摩擦,从而有效提高罐体表面光洁度;β相是Fe与MnAl6形成的硬而脆的粗大化合物,呈大片分布在组织中,降低了合金的强度与塑形[3]。深冲过程AA3104罐料板所含的粗大化合物一方面能够防止减薄深冲面与工具表面的热黏着,其存在是必要的;但另一方面,粗大的β相-Al6(Fe,Mn)在减薄深冲过程中容易成为破裂的起点,形成针孔等缺陷,因此,必须要控制第二相粒子的组成,尽可能将β相转化为α相。另外,由于第二相粒子容易在化合物周围造成局部应力集中,在罐料厚度的不断减薄过程中导致断罐和漏罐[4],破坏产品性能,因此控制第二相形状和分布也是非常重要的,应使长针状、骨骼状、片状的第二相粒子棱角钝化、球化、圆整化,并弥散分布。而目前对于第二相组成及形态(大小、分布)的控制主要通过熔铸后的均匀化处理过程进行。

作为多晶体材料,经大变形轧制及再结晶处理,AA3104罐料板成品组织中会存在不同的织构,而织构是AA3104罐料板制耳率控制的关键因素,也是AA3104罐料板组织控制的重要参数之一。其包含两类织构,首先是轧制过程中形成的Brass、S、Coper形变织构,及退火再结晶过程形成的立方织构(Cube)、再结晶R织构等[5]。立方织构会造成0°和90°制耳;而形变织构,再结晶R织构会造成45°制耳。这两类制耳会有相互补偿作用,通过两类织构在轧板内的合理配比,可以大幅降低制耳率[6]。受铝合金冷变形织构变化规律限制,立方织构在冷加工态铝板中不易获取,并且在热轧中获得的立方织构会随冷加工变形向β线织构转变[7~8],因此为达到立方织构与轧制织构的合理配比,需要在自退火过程对立方织构含量进行控制。目前对于AA3104罐料板织构的控制主要通过控制轧制工艺参数(温度、压下量)及中间退火工艺完成。

目前对于通过均匀化退火控制第二相粒子组成、形态,通过轧制形变及再结晶控制织构两方面,众多科研工作者已经先后开展了系统深入的研究[9~10],但是对于热轧形变后α相含量,形态(大小、尺寸、分布)对材料微观组织及再结晶行为的研究工作还未见大量公开报道。而实际上,受轧制过程基体挤压的作用,第二相粒子会发生破碎,尤其是在热轧形变之后,破碎的第二相粒子在后续再结晶退火过程中会起到粒子促进形核的作用[11],对材料再结晶行为(织构的控制)有重要影响,因此,第二相粒子的组成(α相含量),热轧后第二相粒子的形态(大小,尺寸分布)与再结晶行为(再结晶温度,织构含量)间有着密切的联系。而揭示此联系对于深刻理解不同α相含量AA3104铝合金热轧组织特点,及其再结晶行为对AA3104铝合金加工企业微观组织的控制及工艺参数的选择具有重要工程意义。

针对以上问题,为尽可能对比分析不同α相含量AA3104板材热轧后第二相粒子形态差异及其对再结晶温度和立方织构含量的影响,本文通过控制均匀化参数(温度,时间)获得α相含量分别为18%与68%的AA3104铝合金板材,对其进行热轧变形,对第二相粒子含量、大小、尺寸分布进行定量表征,通过再结晶退火,开展了α相含量对AA3104热轧组织及退火行为影响的研究。

1 材料与实验方法

本实验所用的AA3104合金化学成分如表1所示。对其在550℃下分别进行0.5h以及3.5h均匀化处理。采用能谱分析(EDS)对两组样品中α相的含量进行测定,每组样品至少随机选取200个化合物进行统计,结果表明该两组样品中α相含量分别为18%与68%。随后对两组样品在相同条件下进行热轧。初轧温度为480℃,终轧温度为420℃,形变量为95%。

表1 3104铝合金成分(质量分数/%)

为研究不同α相含量热轧板材再结晶行为及织构组成,在管式炉中对两组样品进行不同温度下退火处理。退火温度分别为240℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃以及400℃,保温时间为30 min,出炉后空冷。采用恒一精密仪器有限公司的MH-3型显微硬度仪上进行型维氏显微硬度计对退火过程显微硬度进行测量,载荷为500g,加载时间15s。

通过机械研磨、电解抛光后制成可供扫描电镜分析的试样。电解液成分为10%高氯酸,90%无水乙醇,抛光电压20 V,电流0.8 A,抛光时间40s。采用FEI Nova 400型场发射(FEG)扫描电镜与TESCAN VEGA钨灯丝扫描电镜对第二相尺寸及其分布进行研究。为研究α相含量分别为18%和68%试样热轧及再结晶退火后织构特点, 在Rigaku D/MAX2500 PC型衍射仪上按照Schulz反射法测量获得其织构信息。

2 结果及讨论

2.1 形变量为95%不同α相含量第二相粒子形态

图1为热轧前不同热处理时间后两种板材微观组织,从图1中可看出,热轧前两种板材第二相呈网络状分布于晶界,为定量统计第二相面积分布百分比,两组试样分别统计20个视场,每个视场面积为198 μm×198 μm。经统计粒子面积含量均约为2.3%,其含量无明显差异。β-Al6(Fe,Mn)相与α- Al12(Fe,Mn)3Si相的第二相粒子区分主要是通过元素差异进行,由于α相富含Si元素,因此从能谱可以定性区分两相。

图1 不同α相含量样品经95%热轧后微观组织

热轧过程中,受轧制挤压引起的破碎作用影响,形变量为95%的板材第二相粒子平均尺寸较多分布于5~10 μm之间,不同α相含量热轧板材在形变量为95%时第二相粒子含量、平均尺寸及尺寸分布如图2所示。由图2可知,与α相含量为18%的试样相比,α相含量为68%的第二相粒子平均尺寸较小,粒子尺寸接近5μm的粒子数量较多,且大尺寸第二相(接近10μm)数量要少。

图2 不同α相含量热轧后第二相平均尺寸及分布统计

2.2 α相含量对再结晶温度的影响

图3所示不同α相含量、形变量为96%的试样在不同退火温度处理后显微硬度变化曲线。由图3可知,随着退火温度的升高,试样硬度值呈现下降趋势。α相含量为68%的试样硬度值在340℃以后趋于平稳,表明再结晶基本完成,而α相含量为18%的试样在380℃后才开始完成再结晶。硬度曲线的结果表明α相含量为68%的试样再结晶温度较18%的低。α相含量为18%的板材400℃退火后及α相含量为68%的板材340℃退火后的微观组织及取向差分布图如图4所示,从图4中可以看出,α相含量为18%的板材即使经过400℃退火仍然含有部分形变组织(见图4a),其小角度晶界含量较高(图4b),而α相含量为68%的板材340℃退火后已完全观察不到形变组织(图4c),且小角度晶界含量很低(图4d)。

图3 不同α相含量的试样在不同退火温度处理后显微硬度曲线

图4 不同α相含量试样再结晶处理后晶界及取向差分布图

2.3 α相含量对再结晶退火前后织构的影响

表2为形变量为96%,α相含量分别为18%和68%的试样,分别经过380℃,30min、340℃,30min再结晶处理前后织构组分统计,从表2可以看出,α相为18%的试样组织中立方织构含量占形变织构总含量(Brass,S,Copper织构之和)的约2.6%,而α相为68%的试样组织中立方织构含量占形变织构总含量的8.2%,经再结晶处理后分别提高到14.9%和28.9%。再结晶处理后α相为68%的试样立方织构含量较α相为18%的试样要高,再结晶退火处理后立方织构比例增加效果更加明显。

表2 不同α相含量试样再结晶处理前后织构组分

图5 不同α相含量试样热轧后极图

图5为α相含量分别为18%和68%试样完全再结晶退火处理后(111)极图,从图中可以看出α相为68%的试样立方织构含量明显较α相含量为18%的高,也说明再结晶退火后α相含量为68%的试样立方织构更加明显。

2.4 分析与讨论

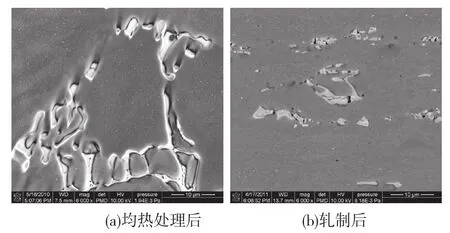

AA3104罐料板用铝合金中含有较多的第二相粒子,其中包括尺寸大于2μm的β相及由β转变而来的α相,其微观组织包括基体和弥散分布于基体的第二相粒子。在热轧程中,由于第二相粒子与铝基体的热膨胀系数不同,嵌入基体的第二相会受拉应力作用而发生一定程度的破碎,并且β相的转化过程直接导致α相与Al两相交互生长的过程,转换过程会导致产生体积比为75%的α相-Al(Fe,Mn)Si和25%的铝点[12]。在已完全转换为α相的第二相粒子中的铝点会随着均匀化处理时间的延长而汇合在一起而形成蜂窝状结构。这种结构在轧制形变过程中受基体挤压很容易破碎[13]。图6所示为β相的转化过程中形成的蜂窝状结构及其在热轧后形成的破碎粒子聚集团。因此在α相含量为68%的热轧组织中尺寸约为5μm的第二相粒子数量要较α相含量为18%的试样中多,大尺寸第二相粒子数目要少。

图6 均热处理后及轧制后第二相形态

在塑形变形过程中,因为粗大的第二相粒子与基体不存在共格关系,Humphreys等人的研究[13~14]发现当第二相粒子尺寸较大时,应变的不均匀性会导致粒子周围晶体的转动从而形成所谓的粒子变形区,而在较大的形变量下,粒子周围的变形区内晶体转动最大可达30o~40o。这些粗大第二相粒子周围与基体形成的强烈晶格畸变区内取向差较大,亚晶内位错密度较高,因此可以提供较大的晶界迁移驱动力,从而促进再结晶形核。象这样的变形结构对后续再结晶影响非常显著,因为这是再结晶时粒子诱发形核(Particle Stimulated Nucation, PSN)的理想位置。在95%的形变量下能引起粒子促进再结晶形核的第二相粒子的临界尺寸在2μm以上,因此热轧过程中尺寸在2μm的粒子已经具备该条件。

含有第二相粒子的Al合金再结晶过程受多种因素影响,如粒子尺寸、含量、原始晶粒尺寸等,目前对于含粒子Al合金再结晶织构认识并不统一,有研究者认为由于粒子促进形核(PSN)粒子取向随机,因此再结晶织构多数较弱且近似随机分布。然而,Nes在研究粒子Al-1%Mn合金再结晶织构形成时观察到,一些PSN晶粒为形变取向或立方取向,并且立方取向的PSN晶粒尺寸较大[15]。Johnson等发现,粒子含量高的Al合金再结晶后立方织构的强度可以高于粒子含量低的合金。在再结晶退火过程中,它们可能成为再结晶形核的有利位置[16]。在这些第二相周围的强烈晶格畸变区或取向紊乱区中,变形亚晶在热激活作用下发生位错的相消和重组,产生静态回复,形成多边形化组织和低位错密度的退火亚结构。这些由小角度倾斜和扭转界面分隔的亚晶在热力学和动力学下均可自然转动,在转动过程中,小角度界面取向差减小,大角度界面取向差增大,扭转和非对称界面取向差减小,倾斜和对称界面取向差增大;大面积界面取向差减小而小面积界面取向差增大[17]。通过晶格转动,亚晶发生合并,两个或两个以上的亚晶合并成一个与其它亚晶有较大取向差的大尺寸亚晶粒,这个同时具有尺寸和取向差优势的亚晶可以通过晶体的进一步转动和界面的迁移继续长大而成为再结晶晶核,这些晶核具有严格或近似立方取向,完全再结晶后在退火板材中形成立方织构。本研究中α相含量为68%的试样其立方织构含量要较α相含量为18%的高,而两者差异在于α相含量为68%试样中粒子直径接近5μm第二相粒子数量较多,粒子促进形核作用更加明显,因此认为含粒子的AA3104铝合金再结晶退火织构中在残余形变织构(Brass织构、Copper织构,S织构)含量基本相当的情况下,立方织构含量不仅与第二相粒子含量有关,还与第二相粒子尺寸分布有关。

3 结论

(1)与α相含量为68%的试样相比,α相含量为18%的试样经过热轧形变后,其热轧组织中第二粒子尺寸接近5μm的数量较少。

(2)α相含量为68%的合金其再结晶温度为340℃,而α相含量为18%的合金其再结晶温度为380℃,再结晶处理后立方织构含量较α相含量为18%的合金高。

(3)AA3104合金热轧板材微观组织与再结晶行为与α相含量有密切关系。

[1] D.T.L.Alexander,A.L.Greer.Nucleation of the Al6(Fe,Mn)-to-a-Al-(Fe, Mn)-Si transformation in 3XXX aluminium alloys[J].Philosophical Magazine,84(2004)3051-3070

[2] D.T.L.Alexander,A.l.Greer.Solid-state intermetallic phase transformations in 3xxx aluminium alloys[J].Acta Materialia, 50(2002) 2571-2583

[3] 王超群,王云,陈洪育.3004铝合金析出状态及其与性能的关系[J].轻金属,1990,11

[4] 李飞庆.双级均匀化对3104铝合金组织和再结晶行为的影响[D].湖南:中南大学材料学院,2009

[5] P.A.Hollinshead,T.Sheppard.Development of rolling texture in aluminum alloy 3004 subjected to varying hot-rolling deformation[J].Metallurgical and Materials Transactions A, 20(1989):1495-1507

[6] H.D.Merchant,D.S.Hodgson,I.O’Reilly, J.D.Embury.Structure and property evolution during drawing and wall ironing of aluminum alloy 3004[J].Mater Character,25(1990): 251-261

[7] O.S.Es-Said,J.G.Morris.Deformation and annealing textures produced in strip cast 3004 aluminum alloy[A].Aluminum Technology’86 Proc of Inter Conf [ C].London,1986.333-338

[8] H.E.Vatne, R.Shahani, E.Nes.Deformation of cubeoriented grains and formation of recrystallized cube grains in a hot deformed commercial Al-Mg-Mn aluminum alloy[J].Acta Materialia,44(1996) 4447-4462

[9] 马全仓,徐阳,毛卫民.罐用铝合金热轧板的织构特征[J].轻合金加工技术,2008,36

[10] 马全仓,徐阳,廖佳,毛卫民.国内外3104深冲铝板织构对比分析[J].轻合金加工技术,2008,36

[11] EJ Humphreys.Recrystallization and grain growth of multiphase and particle containing materials [J].Roskide,D enmark,19 80:34-44

[12] 李飞庆.双级均匀化对3104铝合金组织和再结晶行为的影响[D].湖南:中南大学材料学院,2009

[13] Humphreys F J.Local lattice rotations at second phase particles in deformed metals[J].Acta.Metall,1979,27:1801-1814

[14] Ashby M F.Work hardening of dispersion-hardened crystals[J].Phil.Mag.1966, 14:1157-1178

[15] Ørsund R, Nes N.Effect of particles on recrystallization textures in aluminium-manganese alloys[J].Scrita Metall,1988, 22:665-669

[16] C.PJohnson,F.J.Humpheys.The Influence of Particle Stimulated Nucleation on Recrystallizaiton Textures in Aluminium Alloy [C].Por c.of IC OTOM11,19 96,12 63-1268

[17] 沈健,章四琪,卢斌,张新明.3004铝合金退火过程中的形核行为[J].材料科学与工艺,199 5, 3 (4):67-71