几种中、小型铝合金模锻件压力机模锻技术研发

2014-04-16杨拥彬刘静安韩鹏展

杨拥彬,刘静安,韩鹏展

(1.河北邯郸力尔铝业有限公司,邯郸 057650;2.西南铝业(集团)有限公司,重庆 九龙坡 401326;3.河南恒美铝业有限公司,郑州 452427)

0 前言

以铝代钢、以锻代铸已成为很多工业部门,特别是迫切要求轻量化的航天、航空及现代交通运输业的发展趋势。铝合金锻件广泛应用于航天器、航空器以及汽车、火车、轮船的重要构件上,并研发出了大批新产品、新工艺和新技术。

一般来说,大型的复杂整体的硬铝合金模锻件应采用大型液压机进行生产以保证其产品质量。而中、小型铝合金锻件和模锻件,对变形速度及其均匀性的敏感度较小,可用机械压力机、螺旋压力机或模锻锤来进行锻压,以降低设备费用和提高生产率。

下面介绍几种典型的中小型铝合金模锻件生产工艺,供同行们参考。

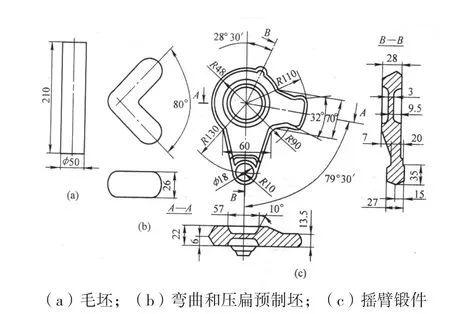

1 2A50铝合金摇臂模锻件的研发工艺解析

飞机用2A50铝合金摇臂模锻件的工序图示于图1。2A50合金为铝铜系(2XXX系)铝合金,锻件重量0.68kg,模锻斜度7°,错移量不大于0.5mm。这个模锻件的生产特点是生产过程中采用两种曲柄压力机,即机械压力机和偏心压力机来进行锻压生产。主要工序说明如下:

(1)毛坯和下料:直径50mm的棒材用圆盘锯切成210mm±1mm的毛坯。

(2)加热:在回转电炉中加热至460℃,并保温50min。

(3)弯曲:在2500kN偏心压力机的弯曲模槽内弯曲80°,并在该压力机的压扁平台上压扁至高度26mm;终锻温度不低于350℃,空冷。

(4)模锻:锻模预热至100℃以上,预制坯加热至460℃,在25MN机械压力机的模锻模槽中模锻,终锻温度不低于350℃,空冷。

(5)切边:在2500kN偏心压力机上冷切边。

(6)热处理、腐蚀、清除缺陷,检查。

图1 2A50铝合金摇臂模锻件的工序图

2 航空发动机叶片的模锻技术

铝合金广泛用于制造早期航空发动机中压气机和风扇上的叶片,特别是工作温度较低的航空发动机和舰船、装甲车和发电机等目前相当部分的叶片仍然用铝合金制造。对于中小型锻压,摇臂采用机械压力机进行锻压。

铝合金叶片的模锻工序主要包括:原材料准备、锻造加热、锻造(预锻、终锻、切边)、精压或校正、热处理、清理和质量检查。主要工序说明如下:

(1)原材料准备:对于用过渡族元素强化的铝合金,尤其是铝-锰系合金,要注意检查挤压棒材上有无粗晶环,若有,则应切除。

(2)模锻加热:建议在炉气循环的转底式电炉中加热,毛坯应避免靠近加热元件;加热炉最好有超温报警装置。

(3)模锻:通常在机械压力机上进行,模具预热至100~150℃或更高。当锻件出现分层或毛边桥部出现开裂时,应视情况采取如下措施:改用变形速度较低的设备锻造、减少变形程度、改善润滑条件和改进模槽粗糙度以及检查上下模具毛边槽形状和尺寸等。

(4)精压或校正:精压的变形程序应小于1%或压下量小于0.3mm;当叶身出现毛边时,不允许存在裂纹。

(5)润滑:模锻铝合金叶片的常用润滑剂有蜂蜡或地蜡、猪油、低黏度机油等;不得使用含铝粉的润滑剂。

(6)其他:铝合金叶片在模锻过程中要防止粉尘污染;固溶处理宜采用硝酸盐槽或强制循环的井式炉加热;叶片锻件在腐蚀处理厂房里的停留时间不得超过24h。

应该指出,上述注意事项也适用于其他铝合金锻件的模锻,尤其是精锻。

3 小型构件的摩擦压力机模锻技术研发与举例

3.1 6082铝合金6"卡箍锻造工艺实例

图2和图3所示分别为铝硅镁合金系6082铝合金6"卡箍的锻件图和制坯图。

图2 6082铝合金6"卡箍锻件图

图3 6082铝合金6"卡箍制坯图

6082铝合金6"卡箍锻造的主要工艺流程及其工艺操作要点如下:

(1)下料:使用厚28mm,宽175mm的挤压板料,在带锯床上截成长168mm的坯料。

(2) 加热:在带强制空气循环装置的箱式电阻炉内加热,加热温度470℃,保温45min。

(3)制坯:在560kg空气锤上,先将板料中间部分压薄至厚度12mm,宽度175mm不变,总长280mm,再弯曲至图3所示的尺寸和形状。

(4)加热:使用箱式电阻炉加热,加热温度470℃,保温30min。

(5)第一次模锻:在10MN摩擦压力机上进行。

(5)冷切边:在1600kN冲床上进行。

(7)酸洗:去除表面油污,暴露表面缺陷。

(8)打磨:去除飞边毛刺,清理表面缺陷。

(9)加热:使用箱式电阻炉加热,加热温度470℃,保温30min。

(10)模锻:在10MN摩擦压力机上终锻成形。

(11)冷切边:在1600kN冲床上进行。

(12) 酸洗:去除表面油污。

(13)打磨:去除飞边毛刺。

(14) 热处理:T6处理,HB≥95。

(15) 酸洗:使表面光亮。

(16) 终检。

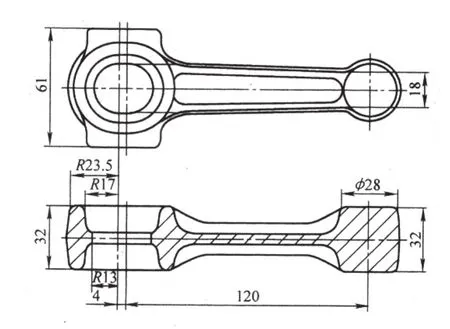

3.2 压缩机连杆锻造工艺分析

图4和图5所示分别为2A14铝合金汽车空调压缩机连杆的锻件图和制坯图。2A14为铝铜合金系铝合金,属于固溶处理加人工强化的锻铝合金,适于制造截面较大的高载荷零件。

图4 2A14合金连杆锻件图

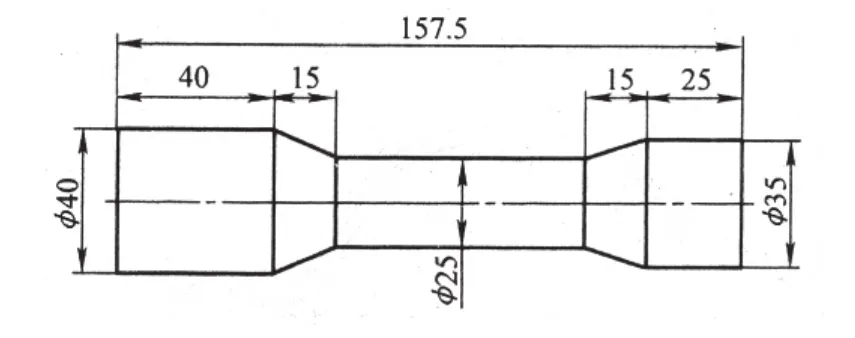

图5 2A14合金连杆的楔横轧预制坯图

2A14合金的锻压工艺应由其工艺塑性图、应力-应变曲线和再结晶图来决定。该合金在300~450℃范围内的锻造工艺性较好,临界变形程度在15%以下。

2A14铝合金汽车空调压缩机连杆锻造工艺流程及其操作要点如下:

(1)下料:在带锯床上将圆棒截成40mm×207mm 的坯料。

(2)加热:在带强制空气循环装置的箱式电阻炉内加热,加热温度450℃,保温60min。

(3)制坯:在楔横轧机上将棒料轧制成如图5所示的形状和尺寸,一件坯料可供2个毛坯之用。

(4)加热:加热温度450℃,保温45min。

(5)模锻:在4000kN摩擦压力机上,先将坯料大头部分在压扁平台上压扁至厚30mm,再将坯料置于模膛内成形。

(6)冷切边:在1000kN冲床上进行。

(7)酸洗:去除表面油污,使表面光亮。

(8)打磨:去飞边毛刺。

(9)热处理:T6处理,HB≥120。

(10)酸洗:使表面光亮。

(11)抛丸。

(12)终检。

4 小结

①铝合金锻件和模锻件替代钢和铜等构件或铸造件是迫切要求轻量化的航天、航空、现代交通运输业发展的必然趋势。铝合金锻件和模锻件在火箭、导弹、飞机、汽车、火车、轮船等现代交通运输工业上的应用将越来越广泛。

②中小型铝合金锻件和模锻件可选用机械压力机进行锻压,可避免大型液压机的巨额投资,又可提高生产效率,降低成本。

③应研发各种新设备、新技术、新工艺,不断提高产品的精度与质量,提高生产效率和降低生产成本,以促进现代交通运输业的高速发展。