硝基石膏胶凝材料的改性方法研究

2014-04-15朱孔杰吴亚男李新柱徐文华

朱孔杰,吴亚男,李新柱,徐文华

(1.国家缓控释肥工程技术研究中心,临沂 276700;2.复合肥料国家地方联合工程研究中心,临沂 276700;3.山东金正大生态工程股份有限公司,临沂 276700)

从20世纪90年代后期起,中国高浓磷复肥产能快速增长,副产大量磷石膏,促进了磷建筑石膏粉技术的发展。新型石膏墙材绿色环保、质轻、防火、隔热、隔音、舒适性好、便于加工,近年在国内得到推广应用,对建筑石膏粉的需求快速增长,加快对磷石膏研究,提高磷石膏应用以满足市场需求[1]。相对于硫酸分解磷矿副产的磷石膏研究,对硝酸分解磷矿产生的硝基石膏研究很少,硝基石膏白度高,可达到90%以上,杂质含量少,容易加工,市场前景广阔[2]。所以,此类建筑石膏粉技术的特点、产品性能质量等都是业界当前较为关心的问题[3]。

目前市场上建筑石膏β粉、脱硫石膏、柠檬酸石膏、磷石膏研究早,技术先进,试块性能较好且稳定[4-6],而硝基石膏研究较少,天花板制品等受环境影响出现强度下降,影响美观与使用寿命,所以硝基石膏性能有很大提升空间。利用硝基石膏材料的性能优势,一方面对硝基石膏β粉后期改性,提高强度;另一方面,硝基石膏β粉之所以应用不多,主要是对其性能优势的认识不够充分,所做的工作较少。因此,开发出性能优异的建筑石膏β粉材料,不仅能消耗大量固体废弃物、减轻环境压力、降低能源消耗,还将降低成本及提升住宅舒适性。

1 原材料与仪器设备

1.1 主要原材料

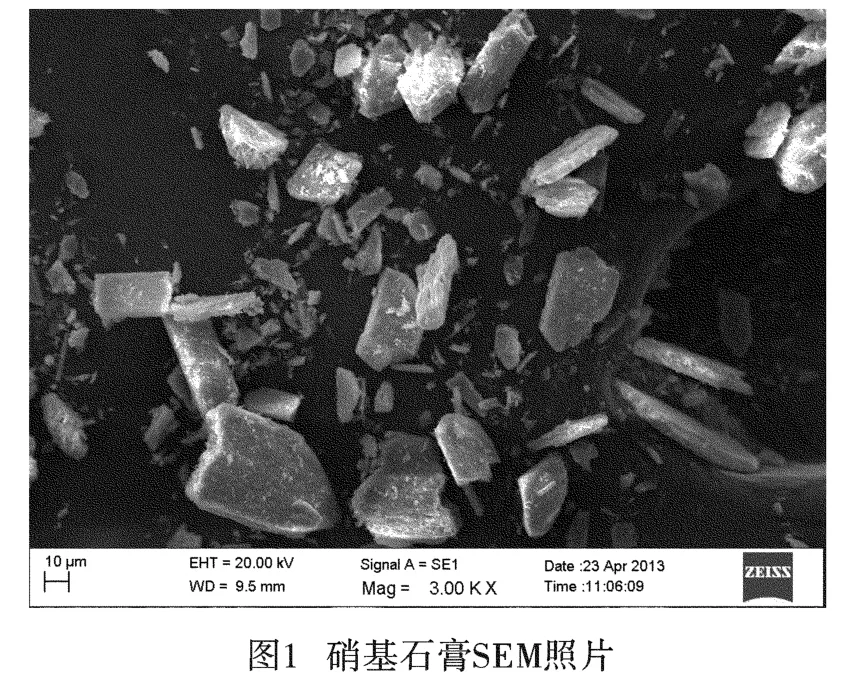

建筑硝基石膏粉:山东金正大提供,白度93%以上,纯度95%以上,化学成分见表1,SEM照片见图1。通过图1看出,石膏晶体为块状或片状,晶粒大小不均匀,细小尺寸的晶粒较多,形状也不规则,表面粗糙,晶体互搭程度很低,所以硝基石膏试块结构较为疏松,在宏观物理性能上表现为强度较低[7]。

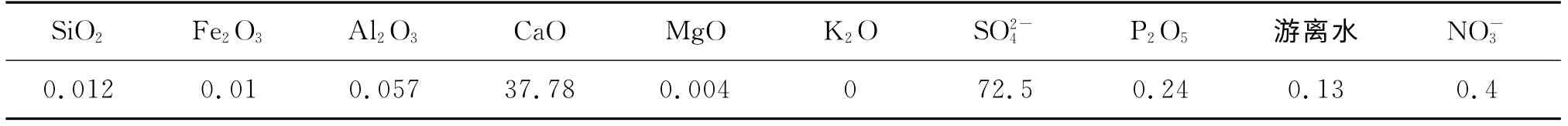

表1 硝基石膏β粉化学成分 w/%

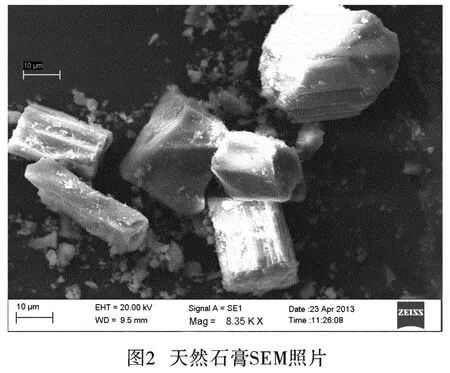

NGM:市场购买,内含有部分天然石膏,SEM照片见图2。晶体呈柱状,表面光滑,试块强度较高且稳定。AGM:依据需要实验室自制。SG:自行配制的复合添加剂,由盐类激发剂和络合类激发剂复合而成。

1.2 试验设备

行星式搅拌机(JJ-5型)、电子天平、烘箱(DHG-9240A)、石膏稠度仪(CDH-50)、凝结时间测定仪、电动抗折试验机(DKZ-6000)、电子显微镜(德国卡尔蔡司EVO-18)。

2 试验方法

该文有关试验采用的标准有:熟石膏粉标准稠度需水量:GB/T 17669.4—1999,建筑石膏净浆物理性能测定;熟石膏粉抗折抗压强度:GB/T 17669.3—1999,建筑石膏力学性能测定;熟石膏粉初终凝时间:GB/T 17669.4—1999,建筑石膏净浆物理性能测定;添加NGM,不同状态添加、不同比例添加,按照标准测试初终凝时间、强度;添加AGM,添加不同比例,按照标准测试初终凝时间、强度;添加SG,按照标准测试初终凝时间、强度。

3 实验结果分析

3.1 不同添加物对硝基石膏初终凝时间影响

实验分别掺加NGM,掺加比例为3%~10%;AGM,掺加比例为0~10%;SG,掺量为0.01%~1.5%,对浆液凝结时间的影响见图3。

由图3可见随着NGM掺量增加,浆液初终凝时间延长,但初凝开始至终凝时间差变化较小。因为NGM中含有天然石膏水化速率较慢,水化初期,因天然石膏晶体颗粒明显,半水石膏溶于水速率慢,过饱和度较低,二水石膏晶体析出生长减缓,但是只要晶体形成粗大柱状结晶,剩余石膏晶体按照初期二水石膏晶体形貌生长,水化过程时间基本不变。依据需要,适量添加可调节初终凝时间,改善制品质量品质。

随着AGM掺量增加,浆液凝结时间普遍延长,其原因是实验室高温灼烧AGM,改变基本性能,变成不溶性AGM。添加后在浆液中分散不溶,延缓二水石膏溶解析出固化,石膏水化速率下降,从而导致初终凝时间延长,改变了硝基石膏性能。

SG添加可明显延长浆液凝结时间,添加过量可导致石膏终凝缓慢或不终凝。无机盐物质改变石膏溶解度,过饱和度较低,二水石膏晶体析出缓慢,从而导致石膏硬化缓慢。适当延长石膏终凝时间,可有效防止试块后期结晶应力,所以SG可改变硝基石膏性能。

3.2 不同掺量与比例对硝基石膏强度影响

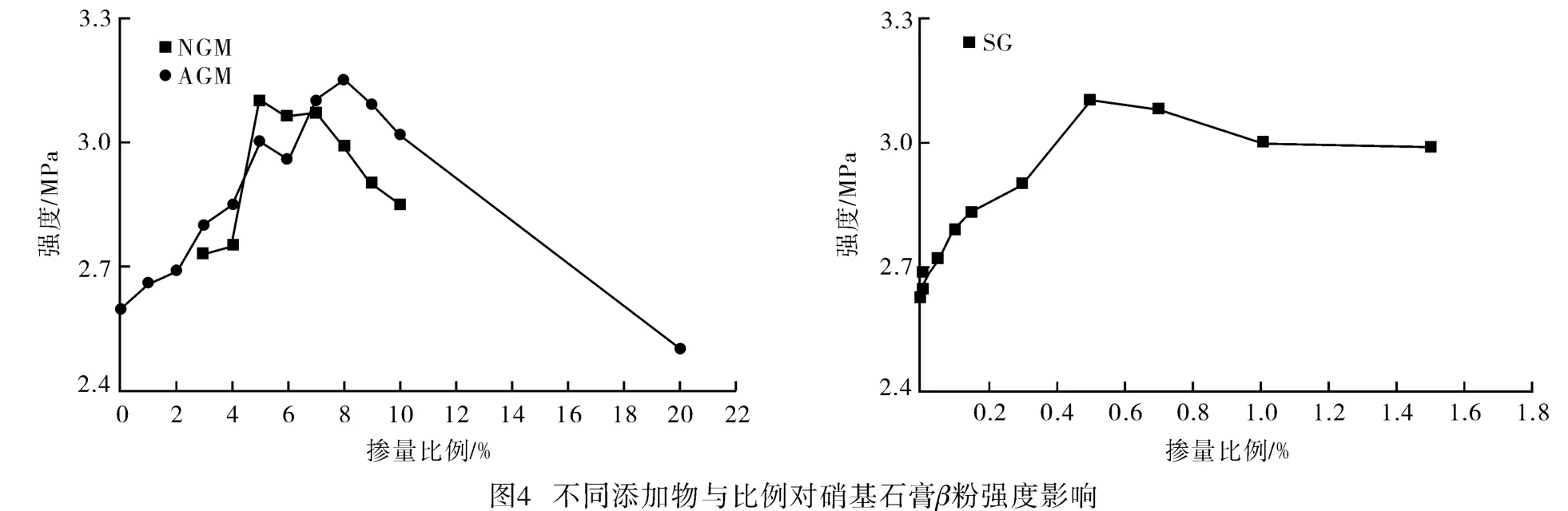

实验分别添加NGM,掺加比例为3%~10%;AGM,掺加比例为0~10%;SG,掺量为0.01%~1.5%,对2h抗折强度影响见图4。

由图4可见,添加NGM可明显增加试块的抗折强度,其中添加3%~5%效果明显,可最大限度提高试块2h抗折强度。主要原因是NGM中含有天然石膏,晶体成六棱柱体,颗粒较小,在浆液中分散均匀后,过饱和度较低,二水石膏晶体析出后,晶体较粗,起晶种作用,促使二水石膏在天然石膏晶体附近析出,按照六棱柱形状生长,水化完成后,晶体连接紧密,晶体间孔隙率小,宏观表现为抗折强度提高。

添加AGM可有效增加石膏强度,添加7%~10%可明显增加石膏2h抗折强度,添加比例过高超过10%后,强度下降。主要原因是AGM经过灼烧后含有不溶性AGM,打磨后颗粒较小,在浆液中不吸水,水化速度放缓,浆液凝结硬化后不溶性的AGM可填充在石膏由于水化后期结晶应力产生的孔隙中,减小试块因结晶应力作用造成孔隙率增加降低试块强度的影响。但是掺加比例过高,试块内不溶性的AGM太多,二水石膏结晶生长受到限制,晶体间交联减少,晶体链接不紧密,宏观反映出试块强度下降,影响使用性能。

添加SG,石膏可明显增加试块的抗折强度,其中0.5%即可明显提高试块2h强度。一般认为,针状二水石膏晶体和柱状二水石膏晶体能产生有效交叉搭接的晶体对高强石膏,尤其是高抗折强度的石膏非常重要。这也充分解释了掺入SG后,石膏抗折强度增加的原因。主要原因是SG分散在石膏晶体在浆液中分散均匀后,致使二水石膏的结晶习性发生很大变化,结晶面貌发生改变,呈现柱状,几乎找不到完整针状晶体,二水石膏晶体间的搭接点明显增多,石膏体孔隙率减少,结晶网络变得更加紧密,表现为石膏抗折强度的增加。

3.3 不同添加物对硝基石膏试块微观结构影响

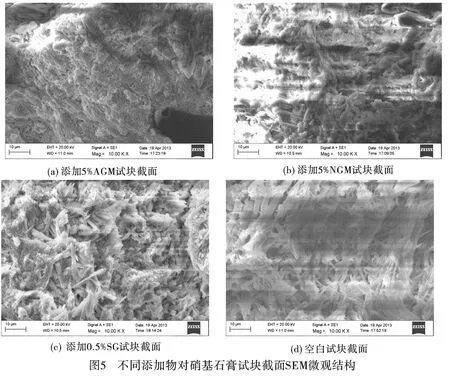

添加不同添加物的试块微观结构SEM照片如图5所示。

由图5可以看出,不同添加物对硝基石膏试块晶体形貌和晶体之间的搭接形式产生一定影响,含添加物的硝基石膏试块中,试块中晶体发育完全,以棒状、柱状为主的CaSO4·2H2O和CaSO4·1/2H2O生成,且纵横交错地交织在一起,相互之间搭接程度较高,孔隙率较小,因此在宏观上表现为试块强度较高。

在图5(a)中可以看到有较多柱状结构的物相生成,孔隙少,结构致密,应该是由β半水石膏水化生成的CaSO4·2H2O和AGM。随着水量蒸发不溶性的AGM分散在二水石膏结晶周围,填充孔隙,降低了孔隙率,宏观表现出强度提高。

图5(b)中NGM中含有呈柱状结晶体天然石膏,随着水化进行,二水石膏晶体结晶性受到天然二水石膏晶种的影响,结晶面貌发生改变,呈现柱状,几乎找不到完整针状晶体,二水石膏晶体间的搭接点明显增多,石膏体孔隙率减少,结晶网络变得更加紧密,表现为石膏强度的增加。

图5(c)中硝基石膏试块中晶粒要比空白石膏试块中晶粒更细小紧密。添加SG的硝基石膏试块中晶体表面光滑,晶粒大多呈不太规则的长柱状,尺寸、形状和排列都比图5(d)规则得多。一般来说,石膏中晶体的晶粒越细化,针状晶粒越多,或者长柱状晶体相互交联越紧密,石膏试块的强度越高。这说明SG促进了硝基石膏的水化溶解,使硝基石膏晶粒细化,微观结构和晶体形貌显著改善,促使水化程度提高,后期结晶应力下降,宏观表现为强度提高且稳定。

4 结 语

在硝基石膏β粉中掺加NGM、AGM、SG,发现初终凝时间明显改善,抗折强度、抗压强度等明显提高,石膏强度明显增加。加入添加剂后硝基石膏初终凝时间有了显著变化,水化进程放缓,但是不同添加物对硝基石膏的作用效果不同,存在明显的差异。NGM使硝基石膏试块的晶体形貌发生了显著变化;添加AGM的硝基石膏试块晶体长径比明显增大,孔隙率减少,试块中有较多发育完全,以棒状、柱状为主的晶体,且纵横交错地交织在一起,相互之间搭接程度较高;含SG的试块,二水石膏晶体生长完全,相互搭接纵横交错,晶体间接触点明显增多,因此,在宏观上表现为硬化体强度较高。但是不溶性AGM烧制温度高,耗能较大,综合考虑添加5%NGM与0.05%SG效果最佳。

[1] 王祈青.石膏基建材与应用[M].北京:化学工业出版社,2008.

[2] 喻德高,杨新亚,杨淑珍,等.半水石膏性能与微观结构的探讨[J].武汉理工大学学报,2006,28(5):81-83.

[3] 彭家惠.磷石膏中杂质组成形态分布及其对性能的影响[J].中国建材科技,2000(6):31-35.

[4] 彭家惠,彭志辉,张建新,等.磷石膏中可溶磷形态、分布及其对性能影响机制的研究[J].硅酸盐学报,2000,28(4):309-313.

[5] 范征宇,李家和,宋 亮.磷石膏脱水及凝结硬化性能研究[J].哈尔滨理工大学学报,2002,7(3):48-51.

[6] 王兆利,高 倩,赵铁军.建筑石膏和磷石膏的改性[J].粉煤灰综合利用,2001(4):13-16.

[7] 邓 鹏,王培铭.天然硬石膏的活性激发及改性[J].新型建筑材料,2007(1):62-65.