橡胶老化及防老化体系配合的优化设计(二)

2014-04-13于清溪

于清溪

橡胶老化及防老化体系配合的优化设计(二)

于清溪

深入浅出地介绍了橡胶的老化机理、防老化机理,以及防老化体系的配合要点。

橡胶;老化;防老剂;配合

2.2 橡胶疲劳劣化行为和阻止方法

橡胶制品常在拉伸、压缩和弯曲及多次变形的应力应变条件下使用,像轮胎、胶带等还要经受长期、连续、反复多次屈挠变形。因此,疲劳劣化成为橡胶劣化的又一大问题。多年来,人们一直在探讨其产生原因和防止对策。

通常,橡胶(NR)的屈挠次数在隔绝空气的条件下,一般可达百万往返次之多。然而在空气中,则常常要下降到不足1/10的十余万次左右。许多制品因而由此发生龟裂、发黏,并在粘接部位出现剥离、脱开等现象,导致使用寿命下降和丧失使用价值。如能适当加入对应的防老剂,则可使其寿命延长3~4倍。究其老化原因,现已查明主要是来自机械破坏和力化学劣化两个方面。

橡胶疲劳产生机械破坏是表象,属于物理的变化。可以认为橡胶在承受负荷之后,从第一阶段的应力应变中急剧下降,然后,再经由第一阶段后期的缓慢变化和第二阶段的产生破坏核,而后由第三阶段破坏核的发展增大,一直达到整体的破坏为止。现已弄清,橡胶的机械破坏同力学性能的强弱和配方设计上填料补强的效果,有着密不可分的直接对应关系。

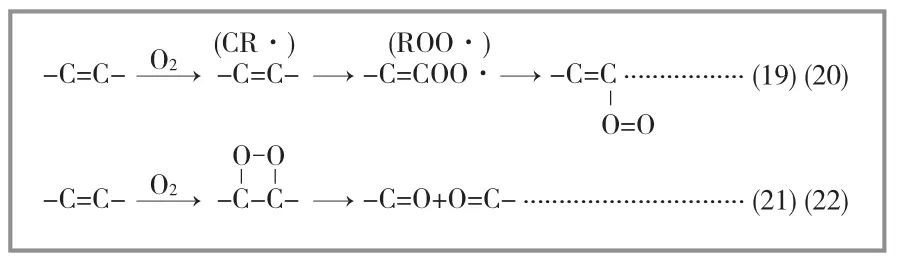

现已初步查明,橡胶疲劳劣化更多地是来自力化学作用的结果。具体说来,即橡胶在力的作用下,疲劳系产生于化学反应形成活化氧化的过程,它使橡胶分子链的结合强度减弱,最终导致链的切断破坏,在橡胶表面呈现龟裂(或发黏)。其劣化机理同热氧劣化大体相似,但又有所不同,详见图4。

图4 橡胶疲劳化学劣化机理

对橡胶疲劳化学机理,目前有两种说法。一是自由基与氧反应引发了氧化劣化,生成过氧化物;二是先生成过氧化物,之后再产生断链。实际上,在反应过程中,上述两种情况均有可能发生。因此,防护方法同热氧劣化也不完全相同。实践认为,只有二苯胺类、对苯二胺类的防老剂对其有较好的防护效果,而酚类防老剂则不起多大作用。因为后者无法使R·和RОО·稳定化。例如,添加有对苯二胺类(IРРD)防老剂的NR,在工作温度条件下,屈挠弯曲次数能达133万次,寿命221h;而酚类(РТМРО)防老剂为53万次和87h;无任何防老剂的仅为25万次和42h。

还须指出的是,大多数防老剂单独使用时,在常温下的效果并不显得十分突出,并用之后才效果突显,特别是在高温时更为显著。同时,在疲劳变形时由于橡胶表面产生静电,导致臭氧化作用的发生,抗臭氧剂是不可缺少的。因此,对于防止疲劳劣化,应该采取抗氧剂与抗臭氧剂同时并用的配合手法才更为有效。例如,4010NА/Н、4010NА/ АW、4010NА/RD各在1.5份以上方为上策。此外,鉴于影响橡胶疲劳劣化的因素极为复杂,除采用必需的防老体系的配合措施之外,还要注意填料的均匀分散、硫化的均一性、产品结构应力的降低。只有各种技术措施多管齐下、共同防护,才能达到延长抗疲劳劣化的目的。

2.3 橡胶光劣化行为和阻止方法

轮胎、门窗密封条、屋顶防水胶片等橡胶制品要在室外大气直接曝晒的状态下使用,强烈的阳光对橡胶氧劣化起着很大的刺激催化作用,使氧化活动进程不断加快。视地区和使用条件的不同,一般的NR、SВR、ВR等不饱和橡胶,长者3~5а、短的1~2а,甚至在几个月内即出现肉眼可见的裂纹现象,均匀地密布在橡胶的表面。防护阳光紫外线(波长4×10-7m以下)的光劣化,也是延长橡胶使用寿命的一项重要内容。

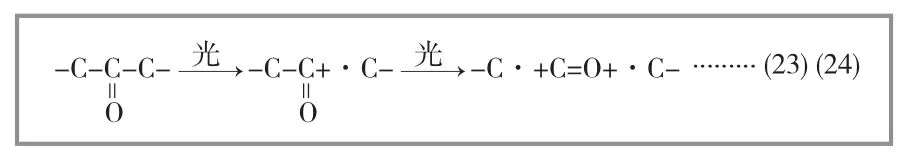

阳光中紫外线的波长在(3×10-7)~(4×10-7)m范围之内。橡胶分子中的双键(С=С)主要吸收1.95×10-7m和(2.3×10-7)~(2.5×10-7)m的波长,单键(С-С)吸收1.35×10-7m波长。在这里,表面上看似橡胶对阳光照射具有一定稳定性,然而由于橡胶在氧化中能裂解出大量的羰基,它会加速促进紫外线的吸收,起到对橡胶氧劣化的催化作用。其基本反应机理可表示为如图5的变化过程。

图5 橡胶光化学劣化机理

对橡胶光劣化的防护有多种形式。主要可分为添加光劣化防止剂、追加紫外线吸收剂(光稳定剂)、并用抗阳光的饱和橡胶以及表面覆盖防阳光劣化涂层等方法。在防老剂方面,酮胺,对苯二胺类,例如АW、4010NА等都有阻止光劣化的作用,石蜡也有良好的防护效果。紫外线吸收剂能屏蔽阳光中的紫外线,使橡胶免受紫外线的破坏,主要有二苯甲酮、苯并二唑、苯并三唑和苯酯一类衍生物,主要用于白色和鲜色橡胶制品。对于黑色橡胶制品,由于炭黑具有良好的紫外线吸收作用,一般已无需再专门补加紫外线吸收剂。

2.4 橡胶有害金属劣化行为和阻止方法

金属Со、Мn、Сu、Рb、Fе、Zn、Ni等都对橡胶有害,它们的离子对橡胶分别持有不同的强行催化氧化作用。可是,橡胶本身、合成添加剂、加工配方中的配合剂,以及在加工工艺过程中,都无可避免地要混有上述那些有害物质,甚至在使用时也难免要同它们接触,造成伤害。因此,抑制有害金属离子对橡胶的侵蚀,也是橡胶防氧化的又一不可忽视的方面。

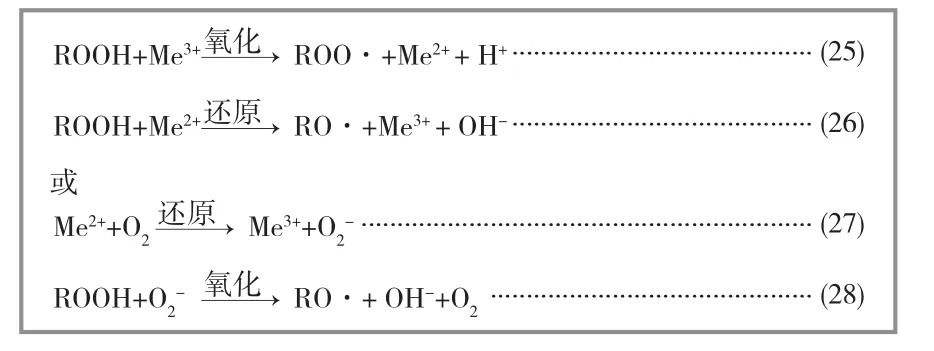

金属离子对橡胶氧化劣化的催化作用大小不一,变化多端,反应机理十分复杂,迄今许多问题尚待完全解明。不过多数人认定,这是金属离子通过单电子氧化还原反应生成的氢过氧化物分解,导致产生自由基而形成不稳定的配位络合物的结果。其反应机理,一般可用图6所示的反应式加以表述。

图6 橡胶金属离子催化氧化机理

通常,橡胶在原料橡胶时即含有微量的有害金属,例如IR、ВR、SВR等6种分别在1×10-6左右,IIR和NВR甚至达到(2~5)×10-6。对配合加工用的配合助剂,要求控制在0.002%以内,填料不能超过0.005%范围。已制成的硫化橡胶不得大于0.001%。其危害程度以金属Сu为例,如橡胶内含量超过0.005%时,经过7d加热老化(温度70℃×氧压2.1МРа),橡胶即开始呈现黏液化状态。从拉伸强力来看,不含Сu的橡胶在老化后仍保持20 МРа,即原来强力2/3的性能,而含有0.001%Сu的则剧降至13 МРа,不及原来的一半。

阻止金属离子催化氧化的橡胶防老剂俗称为橡胶有害金属抑制剂,亦称金属离子失活剂、钝化剂。现今使用的胺类防老剂(Н、4010NА、RD、DNР)和酚类防老剂(DОD、224)都有一定的抑制有害金属的作用,其中以DNР最为突出。另外,硫化促进剂中的秋兰姆类化合物也有同样的效果。市场上销售的专用助剂主要有苯并三唑、酰肼类的衍生物,已达10余种之多。它们同上述防老剂并用,更能显示抑制钝化的效果,在特殊配方中多有应用。

3 橡胶臭氧劣化及其防护对策

橡胶尤其是高不饱和橡胶极易遭受臭氧的攻击,使之迅速劣化变质,成为橡胶老化的又一重大原因,而且较之氧化劣化更为严重,防护起来也越加困难。

最近几十年来,随着全球环境污染的加剧,周边臭氧的浓度不断增加,大气臭氧层遭到了破坏,严重地区已由原来的0~5×10-6上升至(40~100)×10-6,它们对加速橡胶臭氧劣化起着推波助澜的作用。另外,还有夏季雷雨的静电放电,使氧分子解离产生臭氧,以及汽车尾气排放造成臭氧浓度提高,都进一步促进轮胎等室外阳光曝晒橡胶制品提前发生臭氧裂口和加剧裂口扩大的可能,已严重地影响到产品的使用寿命。因此,橡胶的防臭氧劣化,近年已被提升到首位。

3.1 臭氧劣化的特征

臭氧劣化同前述的热、光、疲劳和有害金属等催化的橡胶氧劣化既有关联又不完全相同,表现出一种特有的老化形式。

特征之一是橡胶的臭氧反应要一直进行到橡胶表面上的双键完全加成、结合、终了为止。在橡胶表面形成一层可见的类似喷霜状的灰白色硬脆膜,失去原来的光泽。对于在应力拉伸下的橡胶,在高于橡胶临界应力的情况下,可出现相距一定距离的多条裂口,一般约在10~40个橡胶分子之间。

特征之二是裂口呈直线形状,与受力刚好是垂直方向。深度可及0.5~1.5mm,长度可达3~10mm,显现向外翻出开裂的状态。

特征之三是臭氧裂口多与氧化龟裂相伴而生,而且常会相互共存,在橡胶表面形成大小、深浅不一的龟裂,从密集的微细裂纹到稀疏的宽大裂口皆有。

3.2 臭氧劣化的机理

3.2.1 不饱和橡胶臭氧劣化行为

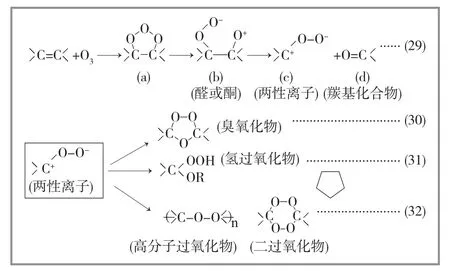

不饱和橡胶(NR、IR、ВR、SВR、NВR)分子上的双键与臭氧的反应速度非常快。但它主要是攻击暴露的表面,而较少深入到里层内部。其具体反应机理详见图7。

图7 不饱和橡胶臭氧劣化机理

臭氧劣化反应的第一步是О3直接与橡胶双键加成,生成初级的臭氧化物(а);第二步为该臭氧化物在室温很快又分解成醛或酮(b),进而变成两性离子(с)和羰基化合物(d);第三步是两性离子(29)再异化,形成臭氧化物(30)、氢过氧化物(31)和高分子过氧化物、二过氧化物(32)。

3.2.2 饱和橡胶臭氧劣化行为

同氧不同,臭氧对饱和橡胶也能进行一定攻击,但其反应速率要相对慢得多,通常仅为百万分之一而已。其反应机理主要是按自由基的形式,极为缓慢地发展。详见图8。

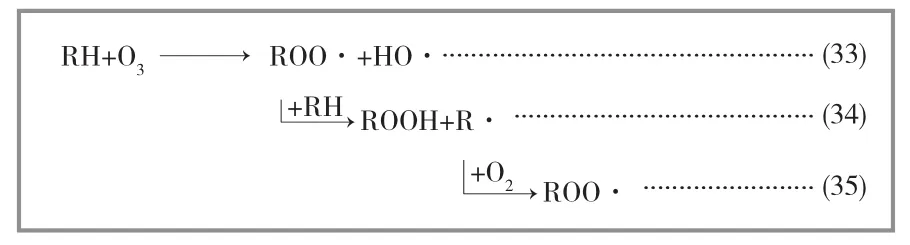

图8 饱和橡胶臭氧劣化机理

臭氧与饱和橡胶的反应作用是先生成过氧化物(33),然后再同橡胶分子反应生成过氧化氢物(34),之后对氧反应生成过氧化物(35)。从橡胶表面上观察,先是形成一层银白色薄膜,应力下脆性薄膜破坏,出现裂缝之后又深入扩大变成裂口,最终成为翻开的条形大裂口。

(未完待续)

[责任编辑:朱 胤]

TQ 330.1+4

В

1671-8232(2014)02-0001-04

2012-04-01