复合型防老剂对树脂级低顺式聚丁二烯橡胶性能的影响

2018-07-23陶惠平龚光碧李福崇宋同江

崔 英,陶惠平,龚光碧,董 静,李福崇,宋同江

(中国石油兰州化工研究中心,甘肃 兰州 730060)

橡胶制品在使用过程中受到氧、臭氧、热、光照及动态疲劳等多种因素的影响而产生老化,造成老化的原因依使用条件不同而各异。低顺式聚丁二烯橡胶(LCBR)存在不饱和键,在运输和使用过程中极易发生老化现象[1]。LCBR按照用途可分为两类,一类用于轮胎,另一类用于高抗冲聚苯乙烯(HIPS)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)等树脂的改性。树脂级LCBR应用于树脂改性,对改性后树脂产品的外观要求较高,因此LCBR的凝胶含量和色度是重要的质量指标。防老剂作为控制LCBR凝胶含量和色度的重要手段已被广泛研究。但是针对LCBR的复合型防老剂的研究较少,国内外相关报道也不多[2-5]。在橡胶或塑料中加入两种或两种以上的防老剂时有超加和性的防老化效果[6-9],这种效果称为防老化协同效应[10-12]。

本工作采用自制的树脂级LCBR,研究常用防老剂168、264、565、1010、1076、1520、TNPP、西尼尔6308和西尼尔6310单用及并用对LCBR性能的影响,并采用树脂级LCBR合成了HIPS和ABS,研究复合型防老剂对改性树脂性能的影响。

1 实验

1.1 主要原材料

LCBR,数均相对分子质量为20万~23万,偶联效率不低于85%,自制;苯乙烯和丁二烯,中国石油兰州石化公司合成橡胶厂产品;环己烷,中国石油抚顺石化公司产品。

1.2 试样制备

(1)LCBR:在反应釜中加入环己烷、丁二烯和四氢呋喃,加入n-BuLi引发聚合,在50~60 ℃下反应2~3 h;加入偶联剂SiCl4,在65~75 ℃下反应1.5~2.5 h,得到LCBR胶液。

(2)HIPS:称取0.7 g LCBR置于三口烧瓶中,加入一定量的苯乙烯和乙苯,搅拌5 h,加热至90℃;加入引发剂,在180 ℃下反应5~7 h。

(3)ABS:称取1.0 g LCBR置于三口烧瓶中,加入质量比为3∶1的苯乙烯和丙烯腈,再加入乙苯溶剂,搅拌5 h,加热至90 ℃;加入引发剂,在180℃下反应5~7 h。

1.3 测试分析

(1)氧化诱导期。取自制的LCBR胶液,按比例加入一定量的防老剂,搅拌均匀,烘干至质量恒定,采用德国耐驰公司生产的DSC204F1型差示扫描量热仪,按照GB/T 19466.6—2004测试氧化诱导期。

(2)微凝胶含量。取自制的LCBR胶液,按比例加入一定量的防老剂,搅拌均匀,烘干至质量恒定,在90 ℃橡胶老化箱中放置48 h。取试样质量(m0)5 g左右,放入容积为250 mL的三角瓶中,加入95 g甲苯,溶解24 h至完全溶解。将粒径约400 μm的筛网放入G2过滤漏斗中,在抽真空状态下用230 mL甲苯冲洗,放入150 ℃烘箱中烘30 min,取出后放入干燥器内冷却至质量恒定,称其质量(m1)。将溶解完全的待测溶液在抽真空状态下过滤,用125 mL甲苯冲洗,然后在甲苯中浸泡2 h,用30 mL的甲苯冲洗后放入150 ℃烘箱中烘30 min,再放入干燥器内冷却10 min,称其质量(m2)。微凝胶含量为(m2-m1)/m0。

(3)热重(TG)分析。取自制的LCBR胶液,按比例加入一定量的防老剂,搅拌均匀,烘干至质量恒定,采用德国耐驰公司生产的STA449型TG分析仪测试,升温速率为10 ℃·min-1,氮气气氛。

(4)物理性能。采用英国Instron公司生产的Instron 1121型电子拉力试验机按照GB/T 528—2009测试拉伸强度和拉断伸长率。

2 结果与讨论

2.1 防老剂单用

2.1.1 氧化诱导期

各防老剂用量均为4 000 μg·g-1时,加入不同防老剂的LCBR的氧化诱导期如表1所示。

表1 加入不同防老剂的LCBR的氧化诱导期 min

从表1可以看出,与空白试样相比,加入不同防老剂的LCBR的氧化诱导期均延长。单独使用防老剂1010、防老剂1520、西尼尔6308和防老剂565,LCBR的氧化诱导期较长且使用效果相对较好。

2.1.2 微凝胶含量

树脂级LCBR在HIPS和ABS的改性应用中,LCBR的微凝胶含量不但影响改性产品的外观,更影响改性产品的物理性能,因此LCBR的微凝胶含量至关重要。

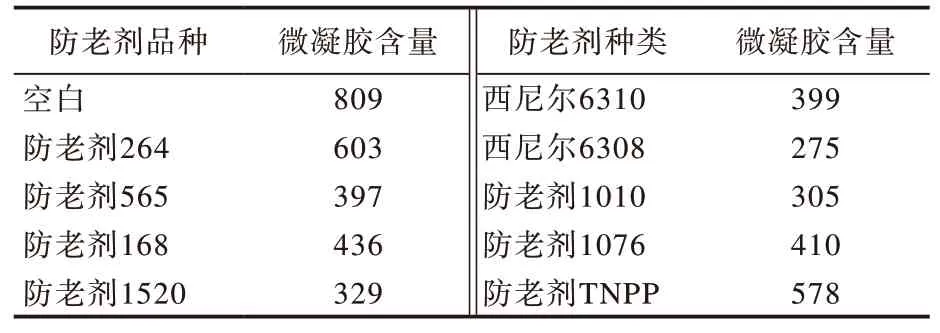

各防老剂用量均为4 000 μg·g-1时,加入不同防老剂的LCBR的微凝胶含量如表2所示。

表2 加入不同防老剂的LCBR的微凝胶含量 μg·g-1

从表2可以看出,与空白试样相比,加入不同防老剂的LCBR的微凝胶含量均大幅减小。综合考虑,防老剂1010、防老剂1520和西尼尔6308单独使用,LCBR的耐热氧老化性能相对较好。

2.1.3 TG分析

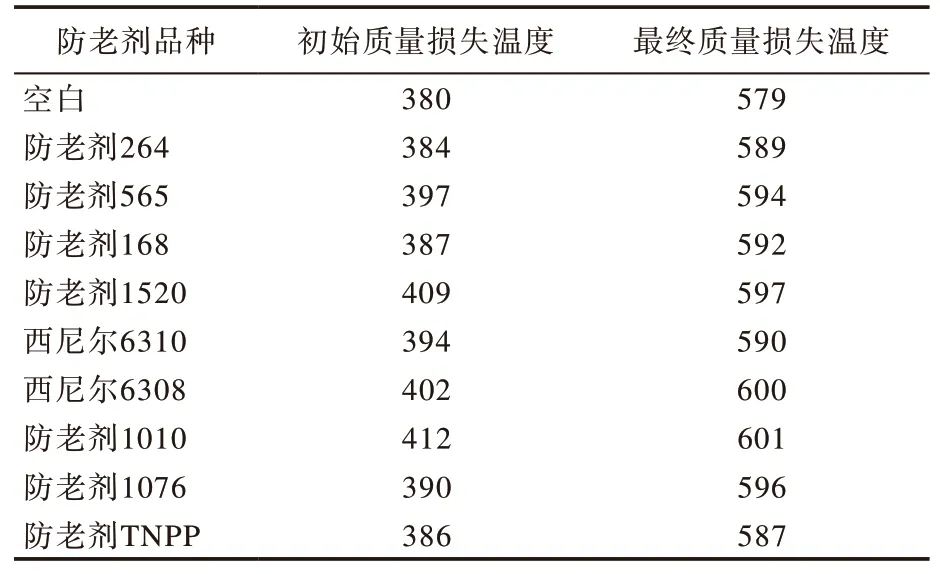

各防老剂用量均为4 000 μg·g-1时,加入不同防老剂的LCBR的质量损失温度如表3所示。

表3 加入不同防老剂的LCBR的质量损失温度 ℃

从表3可以看出,与空白试样相比,加入不同防老剂的LCBR的初始质量损失温度和最终质量损失温度都有一定程度的升高,说明防老剂的加入有效地改善了LCBR的热稳定性,提高了耐热氧老化性能。不同防老剂在LCBR中的热氧老化防护作用由强到弱依次为:防老剂1010、防老剂1520、西尼尔6308、防老剂565、西尼尔6310、防老剂1076、防老剂168、防老剂TNPP和防老剂264。

2.2 防老剂并用

2.2.1 氧化诱导期

防老剂1520和防老剂1010均为酚类抗氧剂,而防老剂TNPP为亚磷酸酯类抗氧剂。苯酚类防老剂与第二防老剂和光稳定剂可以协同使用,同时还可以分别连接到低相对分子质量的硬脂酸上,形成抗蒸发效果更好的防老剂[13]。

防老剂总用量为4 000 μg·g-1时,加入复合型防老剂(并用比为1∶1)的LCBR的氧化诱导期如表4所示。

表4 加入复合型防老剂的LCBR的氧化诱导期 min

从表4可以看出,与空白试样相比,加入复合型防老剂的LCBR的氧化诱导期均延长,其中加入防老剂1010/TNPP和防老剂1520/TNPP并用体系的LCBR的氧化诱导期较长。

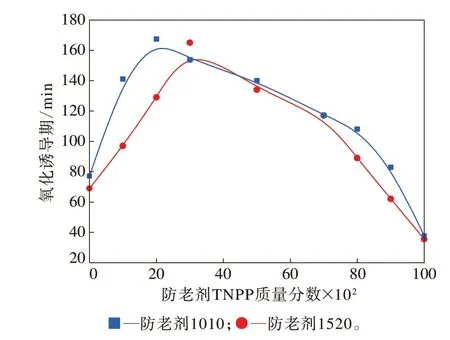

防老剂总用量为4 000 μg·g-1时,防老剂1010/TNPP和防老剂1520/TNPP并用比对LCBR氧化诱导期的影响如图1所示。

图1 防老剂1010/TNPP和防老剂1520/TNPP并用比对LCBR氧化诱导期的影响

从图1可以看出:在防老剂1010/TNPP并用体系中,防老剂1010/TNPP并用比为80/20时,LCBR的氧化诱导期最长;在防老剂1520/TNPP并用体系中,防老剂1520/TNPP并用比为70/30时,LCBR的氧化诱导期最长。

2.2.2 微凝胶含量

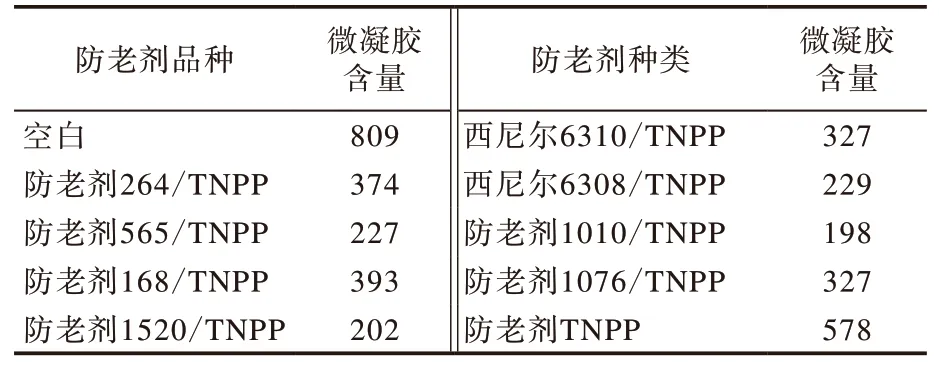

防老剂总用量为4 000 μg·g-1时,加入复合型防老剂(并用比为1∶1)的LCBR的微凝胶含量如表5所示。

表5 加入复合型防老剂的LCBR的微凝胶含量 μg·g-1

从表5可以看出,与空白试样和单用防老剂TNPP相比,加入复合型防老剂的LCBR的微凝胶含量大幅减小,有利于LCBR改性HIPS和ABS产品。其中加入防老剂1010/TNPP和防老剂1520/TNPP并用体系的LCBR的微凝胶含量较小。

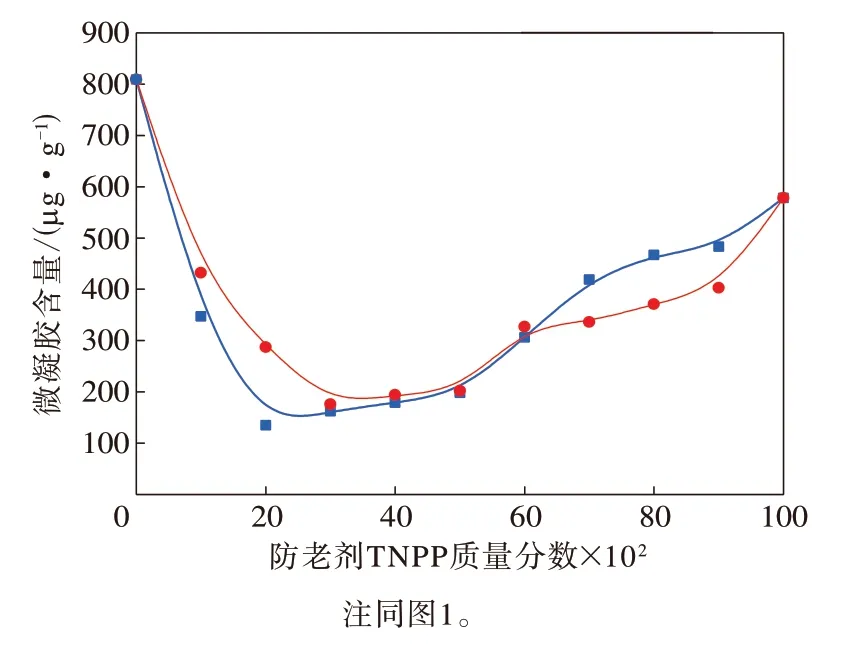

防老剂总用量为4 000 μg·g-1时,防老剂1010/TNPP和防老剂1520/TNPP并用比对LCBR微凝胶含量的影响如图2所示。

图2 防老剂1010/TNPP和防老剂1520/TNPP并用比对LCBR微凝胶含量的影响

从图2可以看出:在防老剂1010/TNPP并用体系中,防老剂1010/TNPP并用比为80/20时,LCBR的微凝胶含量最小;在防老剂1520/TNPP并用体系中,防老剂1520/TNPP并用比为70/30时,LCBR的微凝胶含量最小。

2.2.3 TG分析

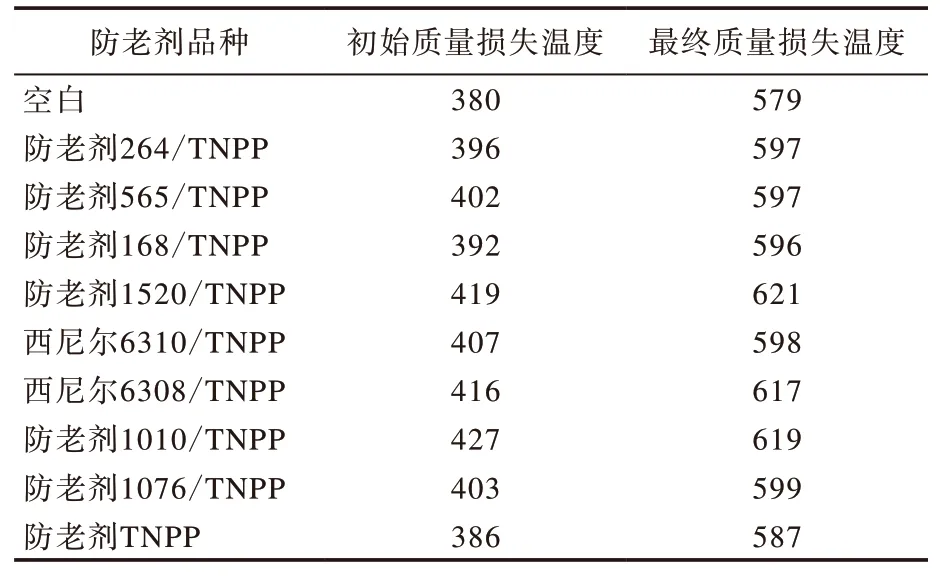

防老剂总用量为4 000 μg·g-1时,加入复合型防老剂(并用比为1∶1)的LCBR的质量损失温度如表6所示。

从表6可以看出,与单用防老剂TNPP相比,加入复合型防老剂的LCBR的初始质量损失温度和最终质量损失温度均有一定程度的升高,说明复合型防老剂能更有效地改善LCBR的耐热氧老化性能,其中加入防老剂1010/TNPP、防老剂1520/TNPP和西尼尔6308/TNPP并用体系的LCBR的耐热氧老化性能相对较好。

表6 加入复合型防老剂的LCBR的质量损失温度 ℃

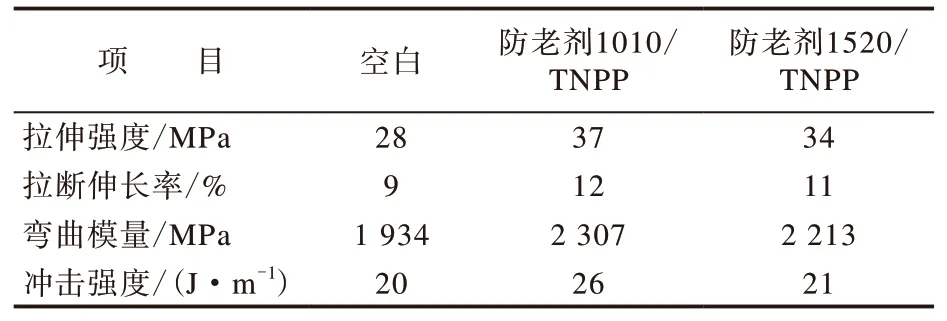

2.3 复合型防老剂对HIPS和ABS性能的影响

采用经过烘箱老化(温度为90 ℃,放置48 h)试验的LCBR试样合成改性树脂HIPS和ABS。防老剂总用量为4 000 μg·g-1时,复合型防老剂(并用比为1∶1)对HIPS和ABS物理性能的影响分别如表7和8所示。

从表7和8可以看出,与空白试样相比,防老剂1010/TNPP和防老剂1520/TNPP并用体系均能提高改性树脂HIPS和ABS的物理性能。这是因为防老剂1520和防老剂1010均与防老剂TNPP具有良好的协同效应。

表7 复合型防老剂对HIPS物理性能的影响

表8 复合型防老剂对ABS物理性能的影响

3 结论

(1)在9种防老剂单用时,防老剂1010、防老剂1520和西尼尔6308的防老化效果较好。

(2)在8种防老剂分别与防老剂TNPP并用时,防老剂1010/TNPP和防老剂1520/TNPP并用体系的防老化效果较好;当防老剂1010/TNPP并用比为80/20或防老剂1520/TNPP并用比为70/30时,LCBR的耐热氧老化性能最佳。

(3)防老剂1010/TNPP和防老剂1520/TNPP并用体系均能提高改性树脂HIPS和ABS的物理性能。