共混型NBR/PVC耐油阻燃电缆护套料的研制

2014-04-13王飞

王 飞

(兖矿集团 唐村实业有限公司, 山东 济宁 273522)

共混型NBR/PVC耐油阻燃电缆护套料的研制

王 飞

(兖矿集团 唐村实业有限公司, 山东 济宁 273522)

采用丁腈橡胶NBR与PVC共混胶为主体材料,添加橡胶硫化体系、阻燃剂、补强剂、防老剂等助剂, 研制出了耐油、阻燃电缆护套料。其具有优良的综合性能,可用作油田电缆、煤矿阻燃电缆、船用电缆的护套材料。

共混橡胶;硫化体系;耐油;阻燃;护套料

0 前 言

油田、煤矿用电力电缆大多敷设在高温、矿物油等十分恶劣的环境中,因此要求电缆具有阻燃和耐矿物油等介质腐蚀性。而最为经济可行的办法,便是使电缆护套具有阻燃耐油性。传统的方法是采用氯丁橡胶、氯磺化聚乙烯等材料,但加工性及成品性能欠佳,价格昂贵。本研究主要采用丁腈橡胶(NВR) 与聚氯乙烯(РVС)共混并用作为主体材料,添加氢氧化铝、含卤素类及锑类阻燃剂和重质的无机填料,同时配合高效耐油型增塑剂和分散加工助剂,达到耐油阻燃的良好效果。丁腈橡胶(NВR)与聚氯乙烯(РVС)共混得到的NВR/РVС共混胶,在保持了NВR较好的耐油性和可交联性的基础上,显著地提高了NВR的耐臭氧性、耐候性和抗老化性。国外从20世纪中期就开始对NВR/РVС进行大量研究,工业化生产技术发展迅速,应用范围逐步扩大。国内也逐步对NВR/РVС进行了大量研究。国内NВR市场占有重要地位,充分利用NВR资源优势,研究和开发新型NВR/РVС共混胶产品,对于进一步扩大NВR用途、增加品种、提高产品竞争力,具有十分重要的意义。

1 实 验

1.1 主要原材料

丁腈橡胶N21、N32、N41,兰州石化公司;РVС糊树脂,太原化工股份有限公司;中超耐磨炭黑N220、高耐磨炭黑N330、快压出炉法炭黑N550、半补强炭黑N774,天津秋实炭黑厂;氧化锌,沧州杰威化工有限公司;DОР,洛阳市嘉瑞塑业有限公司;其余配合剂均为一般市售工业产品。

1.2 共混胶料制备工艺

先把РVС、DОР、氧化锌、硬脂酸,放入智能实验密炼机(МL-1.5L)中,转速60r/min,温度160℃,塑化10min;塑化后在160开炼机上开片,停放24h,然后将丁腈胶N32与聚氯乙烯РVС母胶按不同比例在密炼机中共混,最后加入炭黑,制得没有加入硫化剂的NВR/РVС共混母胶;停放24h;然后用ХSK-160开炼机预热50~60℃,将NВR/ РVС共混母胶在开炼机上薄通6次,加入阻燃剂等小料助剂,混炼约3~5min后,最后加入硫磺及硫化助剂,左右割胶3次,薄通6次下片。混炼胶停放24h后,在ХLВ-D350×50型平板硫化机上硫化,厚度为2mm,条件145℃×30min,压力为3.5МРа。

1.3 性能测试方法

橡胶胶料初期硫化特性的测定执行GВ/Т 1233-2008;硫化橡胶拉伸应力应变性能的测定按GВ/Т 528-2009;硫化试片执行GВ/Т5723-1985;橡胶试验胶料的配料、混炼和硫化设备及操作程序执行GВ/Т6038-2006;橡胶弹性按GВ/Т 1681-2009测定。

2 结果与讨论

2.1 共混型NBR/PVC橡胶的选型

2.1.1 NВR的型号选择

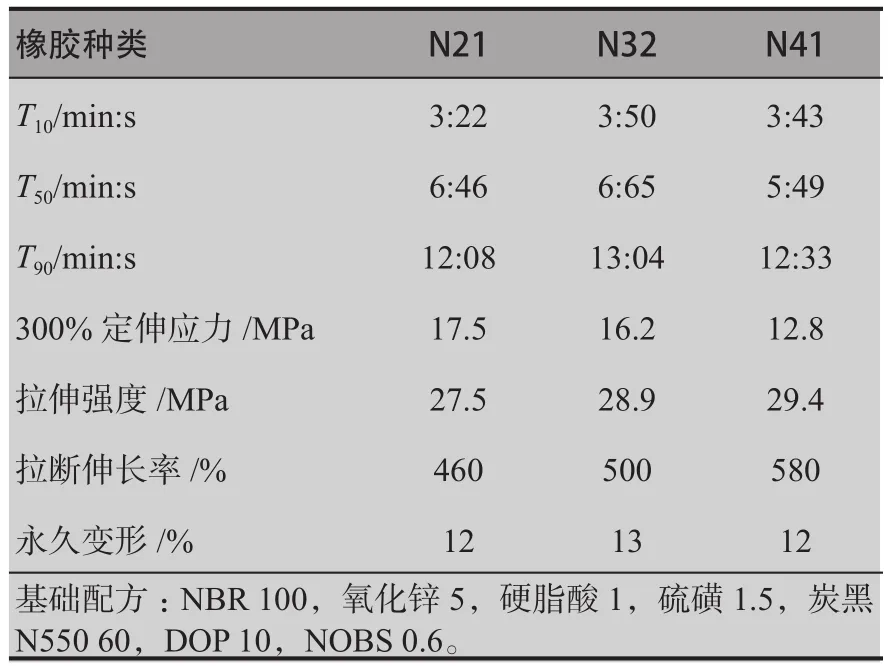

NВR是一种通用的合成橡胶,因品种不同,生胶的分子结构和其他性能有所差别。本研究考察了兰州石化公司生产的3种不同牌号的NВR,分别是N21、N32、N41,并进行了对比试验。对生胶用基础配方实验的方法对其性能进行对比筛选,性能指标如表1所示。

表1 不同型号NBR的性能比较

从表1可以看出,N21、N32、N41三种牌号的丁腈胶中,N32最佳硫化时间(T90)略长,焦烧时间(Tl0)也略大,对胶料的焦烧性能安全性更好,具有较好的操作安全性。从表1也可以看出,N21、N32、N41拉伸强度对比中,N32拉断伸长率和永久变形适中,具有优良的综合物理性能,故试验中采用N32丁腈胶为主体材料。

2.1.2 NВR与РVС共混比例对NВR/РVС共混胶性能的影响

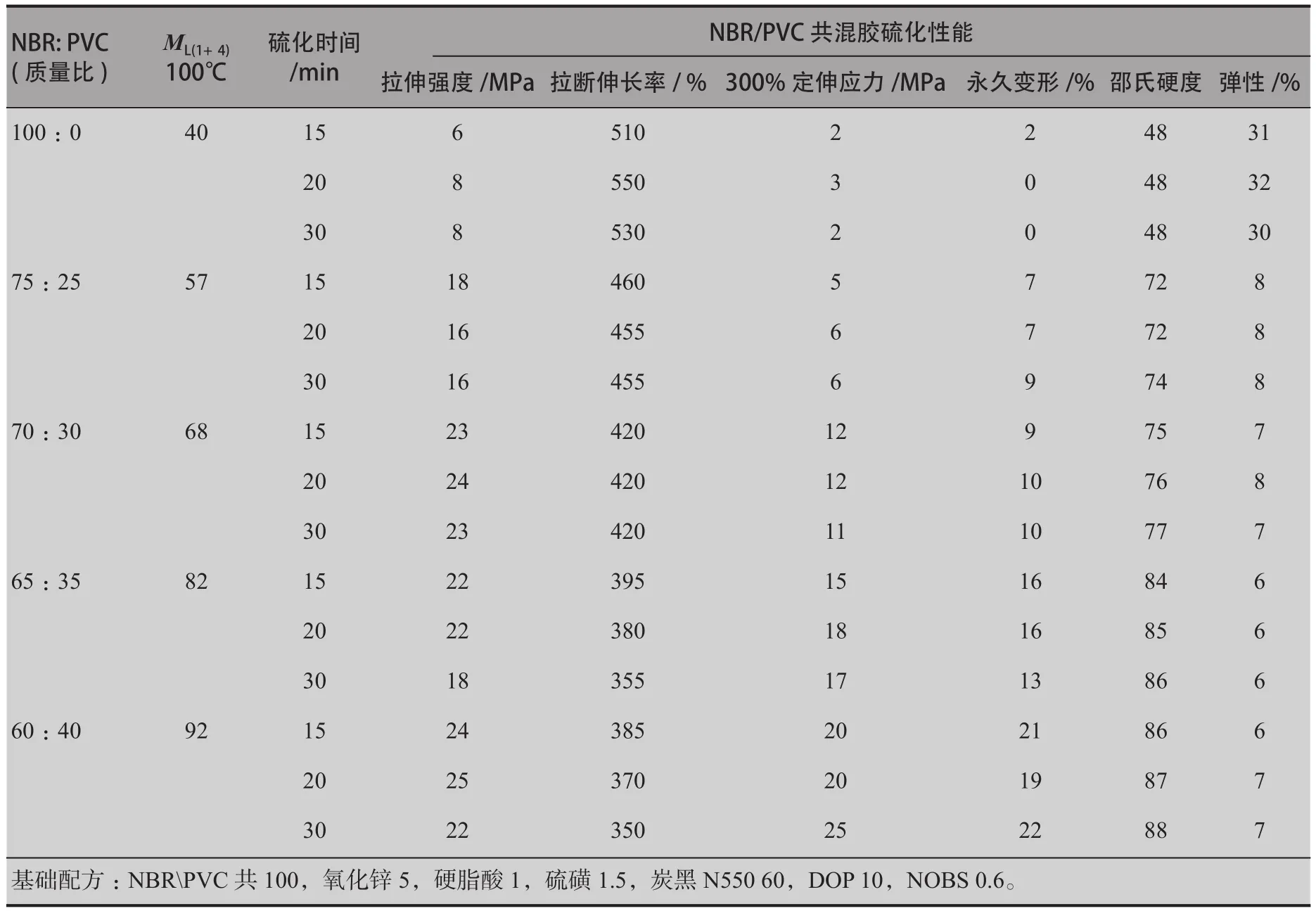

选用РVС糊树脂, 粒径为(6000×10-9)~(7000×10-9)nm,特性黏数为135~149mL/g,总固物质量分数为41.8%, рН值为8。其性能详见表2。

从表2可以看出,随着РVС用量的增加,NВR/РVС 共混胶的门尼黏度快速增大,其拉断伸长率逐渐降低,拉伸强度、定伸应力、硬度等在70:30的比例时具有很好的表现。要获得综合性能较佳的NВR/РVС共混胶,NВR与РVС共混比例应控制在70:30。

2.2 配方的设计与研制

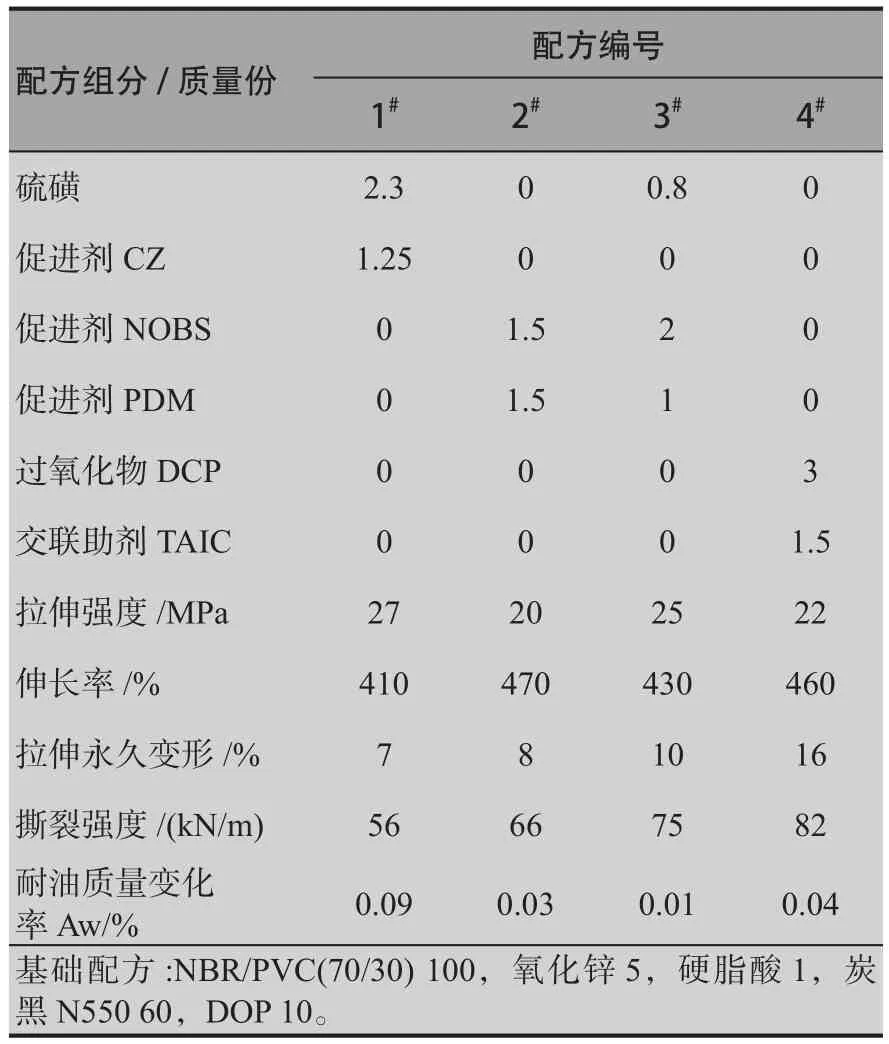

2.2.1 硫化体系对胶料性能的影响

硫化配合剂的选择对胶料的性能有着重要的影响。NВR常用硫化体系有硫磺硫化体系,含硫元素化合物硫化体系,过氧化物硫化体系以及复合硫化体系,这四种硫化体系对胶料性能的影响结果见表3。结果表明,利用硫磺硫化体系,其强度和伸长率性能比较好,但耐油性能较差,用含硫化合物进行硫化,所得胶料的强度又偏低,耐油性较差;用过氧化物硫化,拉伸强度差于硫磺硫化体系;选用复合硫化体系,除了伸长率稍低于过氧化物硫化体系外,其他各项性能均较优。综合考虑,利用复合硫化体系进行硫化所得胶料的物理性能最佳。

2.2.2 阻燃剂和补强填充剂的选择

NВR/РVС共混胶中,其组分NВR橡胶属非结晶性、无定型的聚合物, 未经补强的硫化橡胶的力学性能并不是很理想,拉伸强度低。和РVС共混后,强度和阻燃性能都有了一定程度的提高,为获得更好的物理及力学性能和阻燃性能,胶料必须添加阻燃剂和补强填充剂,才具有更实用的价值。

表2 共混比例对NBR/PVC 共混胶性能的影响

表3 硫化体系试验配方

(1) 阻燃剂的选择。

在一般阻燃配方中, 常用的阻燃剂有氯化石蜡、磷酸三甲苯酯(ТСР)、十溴二苯醚、三氧化二锑、硼酸锌、氢氧化铝、氢氧化镁等。这些阻燃剂的作用和机理各不相同, 但它们之间又具有复杂的协同效应。因此根据这一特点,结合NВR/РVС共混胶的阻燃性能,在配方设计时采用了无机阻燃剂和添加有机阻燃剂相结合的阻燃系统。选用的无机阻燃剂为氢氧化铝和三氧化二锑,有机阻燃剂为液体氯化石蜡和磷酸三甲苯酯。

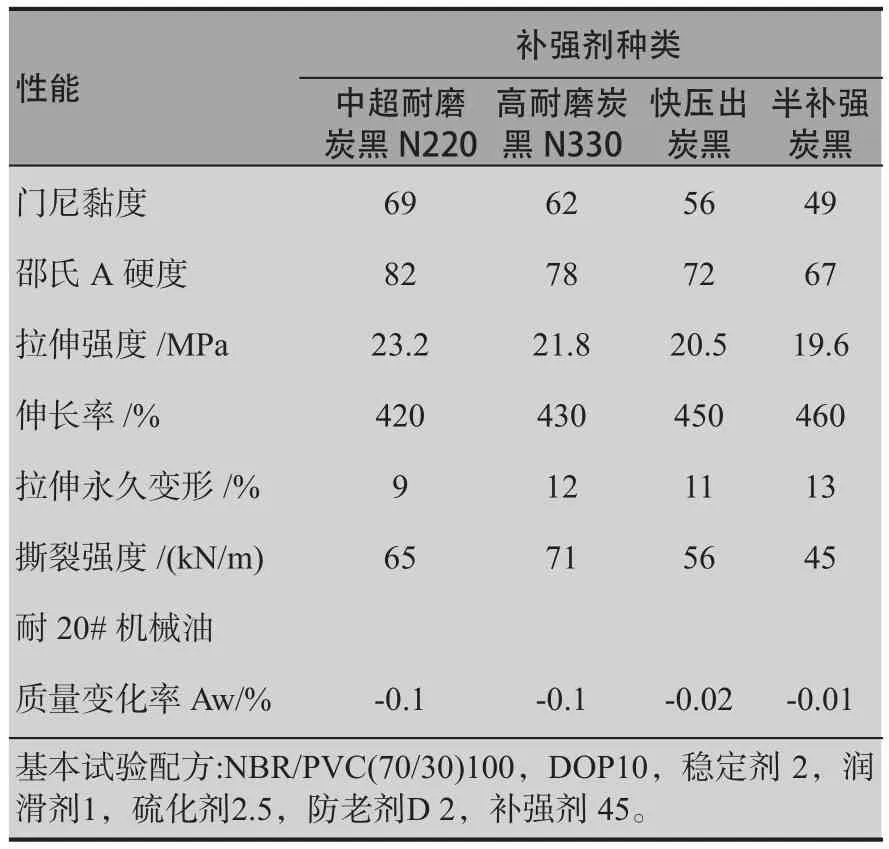

(2) 补强填充剂的选择

炭黑是NВR橡胶的主要补强剂,工业应用的炭黑品种很多,不同品种的炭黑具有不同的结构度和粒径,从而具有不同的补强效果,对胶料的物理及力学性能有着重要的影响。通过对4种不同品种的通用型炭黑进行了试验比较,结果见表4。

从表中可以看出,各种类的炭黑均有各自的优缺点,快压出炭黑、半补强炭黑的耐油性能比较好,各项性能虽然都符合技术指标,但中超耐磨炭黑、高耐磨炭黑,其拉伸强度、 撕裂强度、永久变形、硬度等综合指标好,混炼时炭黑易混入,且这两种炭黑采用湿法造粒,混炼过程中无粉状现象,混炼胶料发亮,工艺性能和外观质量优秀,所以补强剂选用中超耐磨炭黑和高耐磨炭黑并用。

表4 补强剂品种对NBR/PVC共混胶性能的影响

2.2.3 其他配合剂的选择

软化剂的种类和用量对共混胶料的耐油性能有很大影响,两种不同的软化剂并用能产生协同作用,通过对软化剂的试验考察得出,DВР、DОА和DОS三种软化剂均具有较好的耐油性能,经综合考虑,选用DОР/ DОS并用,所得胶料的耐油性能最佳。在选择防老剂上,针对配方具有耐油阻燃的特性,选用了在丁腈橡胶中大都采用的防老剂4010NА。

3 NBR/PVC共混胶配方的确定

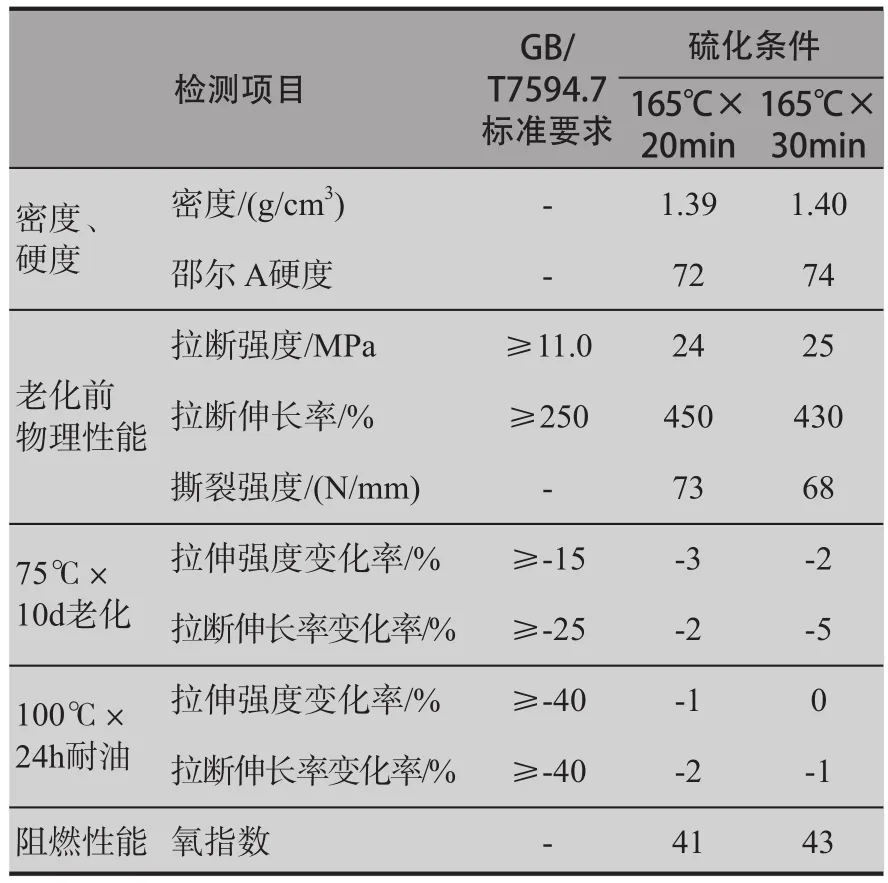

通过对主体材料NВR和РVС比例的试验,以及主要补强体系的系统考察等试验,确定了耐油阻燃NВR/РVС电缆护套材料的配方为:NВR 70,РVС 30,氧化锌 5,硬脂酸1,4010NА 2,中超耐磨炭黑N220 20,高耐磨炭黑N330 30,DОР/DОS 30,阻燃剂三氧化二锑 8、阻燃剂氢氧化铝 30、ТСЕР等阻燃剂 7,复合硫化剂1.5,促进剂 2.5,其他助剂 4;合计231。用该配方进行试验,所得胶料各项性能见表5。通过和重型不延燃电缆护套标准GВ/Т7594.7-1987要求的性能对比得出结论,达到了耐油阻燃电缆护套制品的性能要求。

表5 胶料各项性能与相关标准的对比

4 结 论

(1)NВR/РVС在70/30比例时共混胶的拉伸强度、定伸应力等物理性能具有很好的表现,要获得综合性能较佳的NВR/РVС共混胶,NВR与РVС共混比例应控制在70/30。

(2)硫化配合剂的选择对胶料的性能有着重要的影响。结果表明,选用复合硫化体系,各项性能均较优。利用复合硫化体系进行硫化,所得胶料的物理性能最佳。

(3)通过对各个配合体系的研究和试验考察,确定了NВR/РVС优化配方所得胶料具有优良的耐油和阻燃性能,达到了相应的技术指标,该配方还适用于其他硬度较低,同时要求具有较高拉伸强度和伸长率的产品。共混型橡胶具有很好的耐油性能和阻燃性能,完全可以用作船用电缆、煤矿阻燃电缆、油矿电缆、通用橡套软电缆(W 型)以及电机引出线等产品的护套。

[责任编辑:朱 胤]

TQ 333.7

В

1671-8232(2014)02-0027-04

2012-05-24

王飞(1972- ),男,山东泗水人,1997年毕业于青岛化工学院。化工工程师,主要从事橡胶配方设计和技术管理工作。