薄壁螺纹弧形抽芯塑件的模具结构设计

2014-04-13王成

王 成

(苏州经贸职业技术学院机电与信息技术学院,江苏 苏州215009)

0 前言

精密注塑模具是塑料产品成型加工的关键技术,是工业生产的基础工艺装备,当前在用工成本、原材料等价格的日益增长下,许多模具制造企业开始追求生产效率,缩短研发周期及制造周期,从而降低生产成本,提高企业利润。现有的抽芯机构有水平侧抽芯、斜向侧抽芯,还有一些模具中使用齿轮齿条与滑块连杆相结合机构、斜导柱圆弧抽芯机构等结构,这些结构不仅加工复杂、生产周期长,而且都需要一个附加动力来完成抽芯动作。为了提高塑料产品成型加工质量、缩短模具制造加工周期、降低生产成本,本文针对现有结构上的技术缺陷,以塑料压头为例,设计出一种无需外力作用就能实现槽轮导向圆弧自动抽芯的机构,以及螺纹导向旋转脱模等结构改进以满足多种异型复杂精密产品成型的需要,该结构具有较好的经济效益及应用前景。

1 产品分析

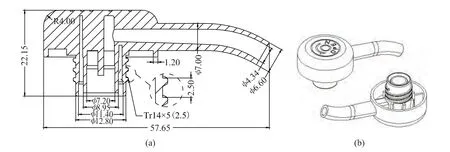

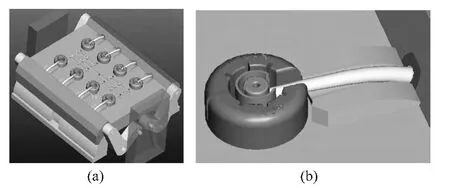

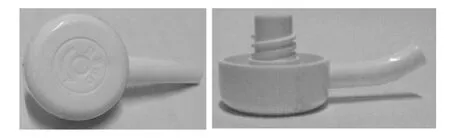

产品为乳白色,材质为PBT/PP/30%GF,产品壁厚均匀,内、外整体结构呈锥度,产品右端有一个弧形管道,内孔与外径都呈锥度变化,其右端部外径为6.6mm,内径为4.34mm,产品下方有一个薄壁(壁厚1.4mm)螺纹,牙型近似梯形(螺纹大径为14 mm,导程为5 mm)的双头螺纹,产品总高22.15 mm,总长57.65mm。外观上表面有一个文字标示,为产品使用方向指示,外观要求表面光滑、无瑕疵,如图1 所示。

图1 产品图Fig.1 Schematic of the parts

产品材质采用PBT、PC 与30%GF 复合而成,具有较好的绝缘性能,较好的强度、刚度及耐冲击性、采用GF填充改性,提高拉伸强度、弯曲强度及热变形温度,满足产品使用要求。

2 模具结构设计难点分析

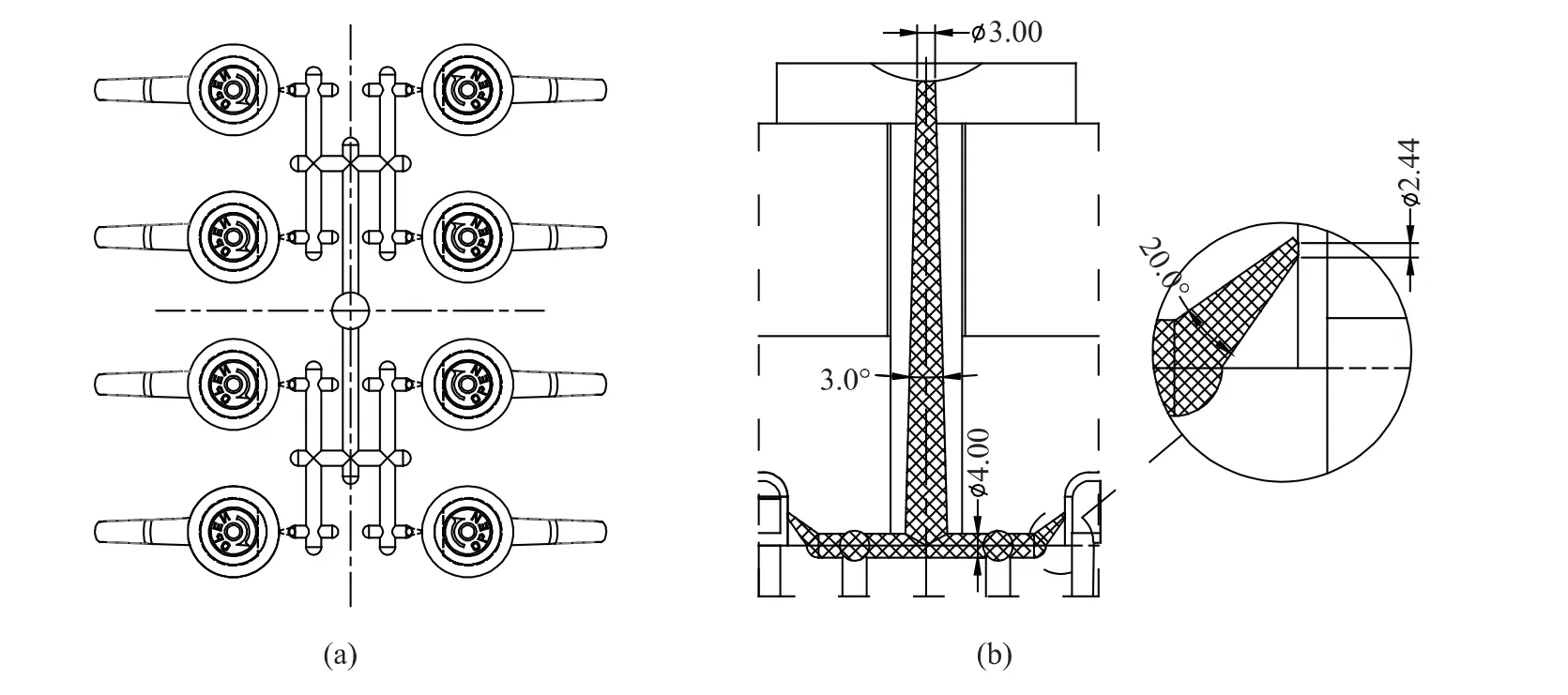

该塑件量产情况为大批量,为节约模具成本、模具结构和模具成型零件的加工难度等综合考虑,该模选用1模8腔布局方式,模具基本结构采用普通三板二开式结构。

(1)浇注系统采用产品顶端中心进入,采用对称式流道设计,潜伏式点浇口进浇,以保证产品的一致性;

(2)产品右端伸出的弧形管道,端部是非规则弧形弯曲,近端则是直线,反应在模具上是一个长距离抽芯并伴随弧形弯曲结构,此处笔者采用近似产品弯曲的弧形抽芯、并伴随微量的强制脱模方法来实现此处的脱模,相应运动机构采用对称式槽轮导向弧形抽芯机构(模具开模时自动抽芯),以保证运动的可靠性及抽芯质量;

(3)薄壁螺纹部分因其壁厚较薄,无拼接痕,螺纹根部与内部加强筋连接,低于外圆端面,故此处不能选用对拼结构,故笔者采用整体式螺纹导向旋转、丝筒针复合结构相结合,以解决产品拼接痕及壁薄易损的问题;

(4)模具的推出机构,采用定距限位方式与开闭器相结合方式进行二次推出,既保证了产品推出时的质量,又简化了模具结构。

3 模具结构难点设计

3.1 浇注系统设计

主流道采用锥度为3°垂直式模具中心进浇,分流道截面形状采用直径4mm 圆形截面,塑料零件采用平衡对称排列方式,每个产品进浇处流道下方都设有拉料杆,产品选用潜伏式点浇口,点浇口设计在产品的左端(非抽芯)位置,浇口处流道锥度为20°,浇口直径为2.44mm。该设计方法对改善熔融塑料的流动性有较好的效果,可有效地保证塑料产品的质量和产品尺寸的一致性,产品在脱模时能顺利将产品与凝料切断并将凝料拉出,不容易出现融接痕,模具的排气好[1],如图2所示。

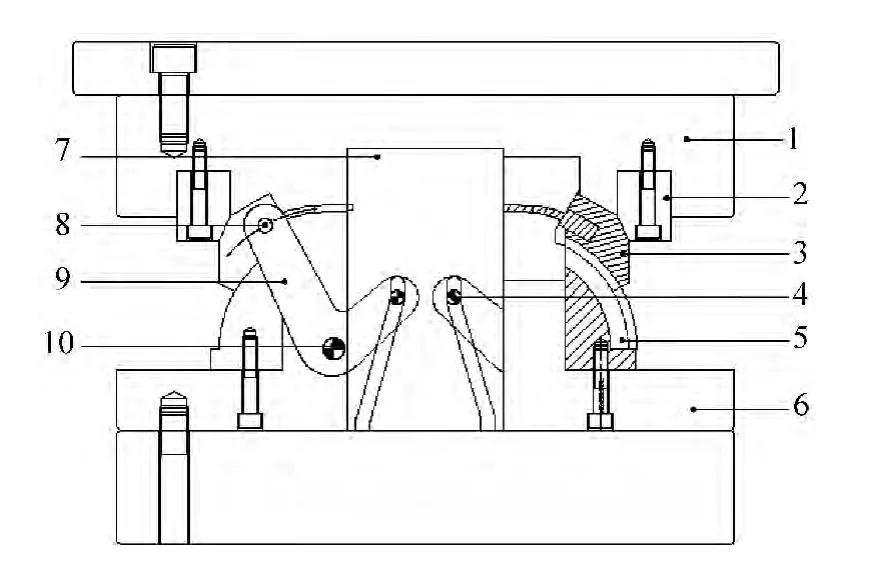

3.2 弧形抽芯结构设计

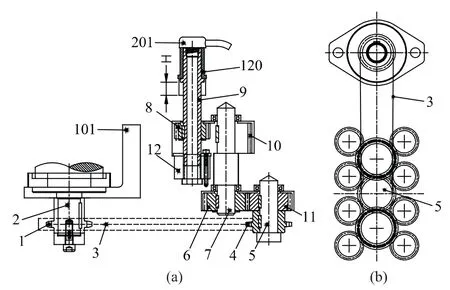

笔者设计采用槽轮导向圆弧抽芯机构实现内长孔的脱模[2],该机构无需外加动力装置,利用其本身注塑机开模力即可实现薄壁管道的成型及抽芯运动,可有效地避免塑件的变形,且具有较好的产品质量,节约了成本。导向板7左右两端对称开设2 个导向槽,根据结构紧凑、弧形抽芯角度以及受力情况综合考虑,此处设计成斜度为16°水平位移尺寸为19.38mm 高度尺寸为83.34mm 的导向槽,其装配关系是导向板7固定安装在定模板1上,锁紧块2通过螺钉固定在定模板1上,滑块导向块5固定安装在动模板6上。摆动件9通过摆动件销钉10与动模板6连接(只保留一个转动自由度),一端通过导向销4与导向板7 连接,形成槽轮机构;另一端通过滑块销钉8与滑块3连接(可绕销相互转动),同时滑块3与导向块5配合联接,可沿滑块导向块5进行圆弧滑动。开模时带动动模板6等整体运动,锁紧块2与滑块3锁紧斜面脱开,导向销4沿导向板7内的槽滑动,在导向槽的作用下摆动件9 绕摆动件销钉10转动,从而使得滑块3沿滑块导向块5作圆弧滑动,从而完成抽芯动作(注:合模运动相反),详见图3、图4。

3.3 螺纹旋转脱模结构设计

图2 浇注系统Fig.2 The gating system

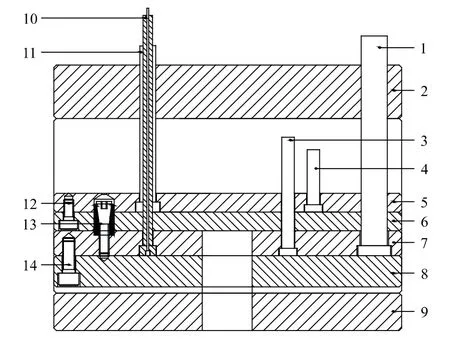

图3 弧形抽芯结构Fig.3 The arc core pulling device

图4 抽芯结构3D 图Fig.4 Core pulling structure of 3Dstructure

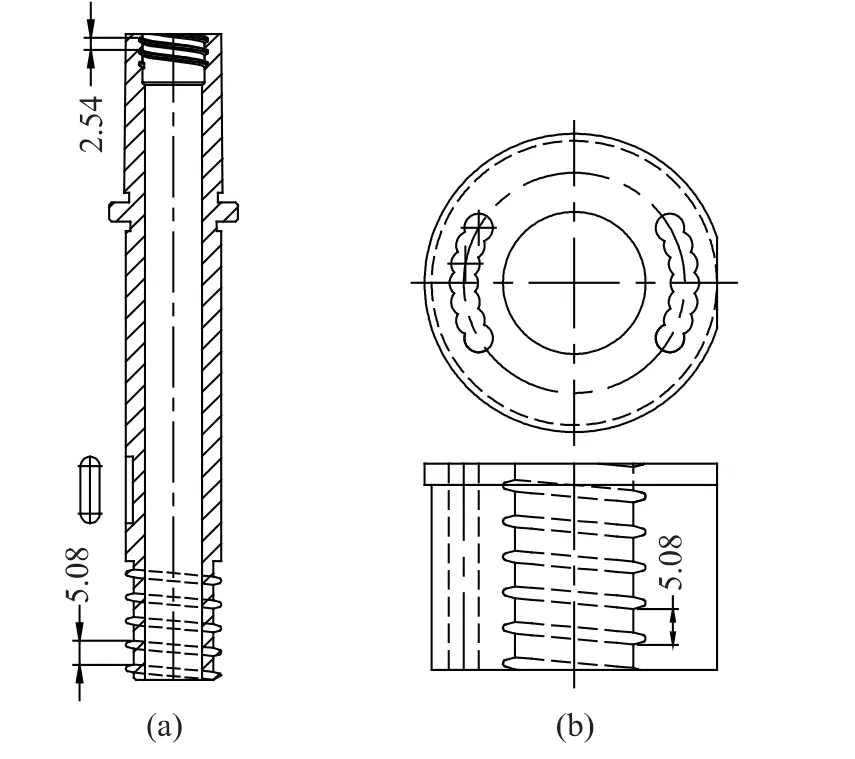

笔者设计采用齿轮传动螺纹导向结构实现螺纹旋转脱模,能够在有限条件下实现整个螺纹的成型,可有效地避免塑件的变形,无拼接痕且具有完整螺纹。它的装配关系是链轮A 固定安装在外置动力马达轴上,链轮B固定安装在中心轴5上,齿轮A 固定安装在中心轴5上,齿轮B 与齿轮C 同时固定安装在传递轴7上,齿轮D 固定安装在螺纹轴9上,螺纹套12通过螺钉固定安装在动模板上,链轮A 与链轮B 传动比为1的链传动,齿轮A 与齿轮B、齿轮C与齿轮D 为齿轮传动并计算好传动比,螺纹轴9 与螺纹套12 为螺纹连接,需保证螺纹轴9 上方的螺纹成型部分的导程5.08mm(双头螺纹螺距为2.54mm)与螺纹轴下方导向螺纹部分的螺距5.08一致(即旋转一圈两者的移动距离相同)。由于该模为1模8腔布局,动力马达通过链传动传递给中心轴5上,通过齿轮传动将旋转运动传递给2个传递轴7上,传递轴7通过齿轮传动的方式分别带动各自4个螺纹轴9作旋转运动,在螺纹套12的导向下实现产品螺纹脱模,详见图5[3]。

图5 螺纹旋转脱模结构Fig.5 Thread demoulding mechanism

该脱模结构是采用链传动、齿轮传动及螺纹传动相结合,采用螺纹套上螺纹导向方式及在齿轮旋转运动的作用下将实现产品螺纹的脱模,在丝筒针推管顶针的作用下将产品顺序顶出,此结构在多型腔产品成型时结构紧凑,外形体积小,但对加工制造精度要求较高,适用于中、大批量的塑料成型产品的生产[1]。

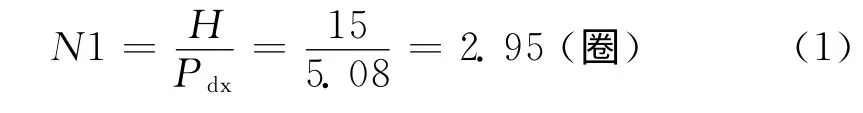

3.4 脱模结构尺寸的设计计算

参考图5所示结构,成型螺纹为双头螺纹,导程(L)=5.08mm,螺距(P)=2.54mm,为实现产品螺纹精度要求,同时考虑到加工制造方便程度,辅助导向的螺纹套12应选用与成型部分一致的导程,即选用单头螺纹,螺距(Pdx)=5.08mm,详见图6[4]。根据结构尺寸要求,该塑件脱模时需要的垂直移动距离为10.71mm,考虑运动间隙等因素,取螺纹轴向移动距离(H)=15 mm,由此可计算出螺纹轴9 旋转的圈数(即齿轮D 所旋转的圈数)(N1):

图6 螺纹轴与螺纹套结构Fig.6 Threaded shaft and screw sleeve parts

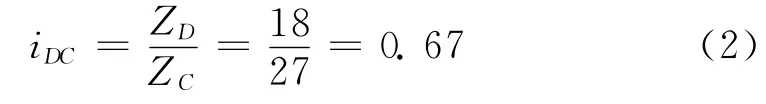

选取齿轮D 模数mD=2 mm,齿轮D 齿数ZD=18,齿轮C模数mC=2mm,齿轮C 齿数ZC=27,齿轮A 模数mA=2mm,齿轮A 齿数ZA=24,齿轮B 模数mB=2mm,齿轮B 齿数ZB=24,链轮A 齿数ZLA=15,节距PLA=9.525mm,链轮B 齿数ZLB=15,节距PLB=9.525mm。则传动比(iDC)为[5]:

由此可得出齿轮C所转动圈数N2=iDC×N1=0.67×2.95=1.97(圈)[5]。

此处链传动的节距PL与齿数ZL都相等,齿轮A与齿轮B的齿数Z 与模数m 相等,传动比均为1,当成型产品螺纹旋转脱模时,安装在固定座101上的马达只需带动动力轴2转动1.97圈即可完成该产品的螺纹脱模。

3.5 丝筒针复合顶出结构设计

笔者在该模推出机构的设计上,采用丝筒针复合二次顶出结构,通过摩擦力将运动传递,从而带动推出装置同时移动,通过限位杆的尺寸设计控制先后顺序顶出,实现复合顶出。保证了制品的顺利脱模,有效地避免了因单次推出时制品受力过大而导致产品报废的问题,该结构运动可靠、结构简单、外形尺寸小,节约制造成本。该结构主要由2个限位杆、橡胶开闭器、丝筒针推管及各推板固定板装配而成,当产品注塑完成后,外部推杆推动上推板固定板6,在橡胶开闭器13摩擦力作用下带动推出机构整体运动,当下限位杆3 与动模座板2下表面接触后,下推板7、下推板固定板8及与之固定的零件将停止运动,此时橡胶开闭器13停止运动并与之配合的孔脱离,上推板5、上推板固定板6、上限位杆4及推管11继续移动,直至上限位杆4与动模座板2接触后停止,产品顺利推出,详见图7。

图7 丝筒针复合二次顶出结构Fig.7 Wire cylinder needle with two-step ejecting mechanism

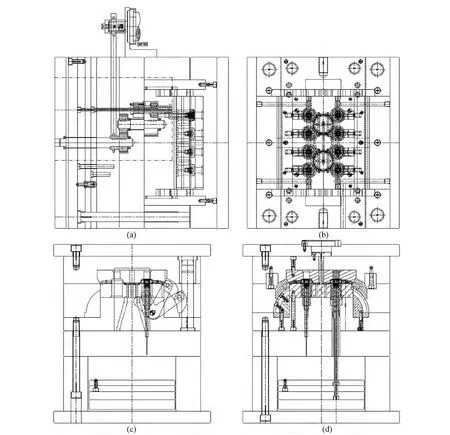

4 产品脱模运动过程

压头模具的脱模过程主要是以双向对称圆弧抽芯为先,螺套导向旋转脱模及丝筒针复合二次顶出为后的运动过程,图8为模具合模时刻的状态图。塑件经充填、保压和冷却成型后,进行脱模,其脱模流程如图9所示。产品实物图如图10所示。首先,动模部分向后移动(定模部分固定),固定在定模上的导向板7 与安装在动模上的摆动件9 产生相对运动,在导向销4沿槽滑动下带动摆动件9产生旋转运动,实现产品抽芯;动模运动的同时马达启动,在链传动、齿轮传动的带动下使螺纹轴9旋转,在螺纹套12的导向下实现螺纹旋转脱模;动模到达预定位置停止后,注塑机顶杆推动模具顶出机构即可实现产品顺利脱模,如图3、图8、图10所示[6]。

图8 压头塑件的模具结构Fig.8 Head plastic mold

图9 脱模流程图Fig.9 Release process chart

图10 产品实物图Fig.10 The molded parts

该压头产品注塑模具结构合理,对加工制造及安装精度要求较高,经实际生产验证,产品尺寸一致性好,合格率高,模具损耗小,是一副优质模具。目前该模具结构已申请国家发明专利2项(一种运动变换导轨式圆弧抽芯机构,专利号:CN201410098363.3;一种导轨式圆弧摆动抽芯机构,专利号:CN201410098362.9)和实用新型专利授权1项(一种简单二次顶出的复合推出装置,专利号:CN201320098689.7)。

5 结论

(1)采用1模8腔结构有利于产品的大批量生产,浇注系统流道分布均匀,潜伏式点浇口,有利于熔融塑料的填充,流动稳定,在产品脱模时可自动切除浇口,省去了后期加工;

(2)采用槽导向弧形抽芯滑块机构,无需外加动力装置即可实现产品在侧向内长孔弧形抽芯的脱模,结构运行可靠,简化了模具结构,节约成本;

(3)螺纹脱模采用齿轮传动方式将一个中心齿轮带动8个型腔同时转动,同时结合螺纹套导向齿轮旋转结构,实现了薄壁螺纹的旋转脱模,保证了螺纹产品的质量;

(4)推出机构上采用丝筒针复合二次顶出结构,通过定距推出限位,同时在弹性开闭器摩擦力的作用下,实现了二次推出,保证了产品的顺利脱落,有效地避免了因制品局部受力过大而导致产品报废的问题,该结构运动可靠、结构简单,成本低。

[1] K Stoeckhert,G Mennig.模具制造手册[M].任东云,等,译.北京:化学工业出版社,2003:19-32.

[2] 邹继强.塑料制品及其成型模具设计[M].北京:清华大学出版社,2005:193-195.

[3] 王 成.螺纹旋转脱模内螺纹塑件注塑模设计[J].工程塑料应用,2013,41(2):52-54.Wang Cheng.Design of Injection Mould for Screw Thread Demouldingof Internal Thread Plastic[J].Engineering Plastics Application,2013,41(2):52-54.

[4] 崔正昀.机械设计基础[M].天津:天津大学出版社,2000:152-161.

[5] 李 茹.机械工程基础[M].西安:西安电子科技大学出版社,2007:80-82.

[6] 曹将栋.基于UG 摁式瓶盖弧抽芯和脱模机构设计[J].塑料,2010,39(4):21-23.Cao Jiangdong.UG Press Type Bottle Cap Arc Core Pul-ling and Stripping Mechanism Design of Based Plastic[J].Plastics,2010,39(4),21-23.