紫外光固化注射成型制品微结构复制度的研究

2014-04-13蔡天泽丁玉梅杨卫民谢同维谢鹏程

常 乐,蔡天泽,丁玉梅,杨卫民,谢同维,谢鹏程

(北京化工大学机电工程学院,北京100029)

0 前言

将UV 固化工艺与注射成型技术相结合形成了UV 固化注射成型技术,其具有成型效率高,成型工艺要求低的特点[1]。此前,针对UV 固化注射成型工艺研究者进行了初步讨论,并指出各成型工艺参数对制品微结构复制度的影响,同时将UV 固化注射成型制品与热塑性材料注射成型制品的复制度(微结构形状与型腔形状的接近程度)进行了相应的对比。

与热塑性材料注射成型相比,UV 材料注射成型有其自身的特点,热塑性材料注射成型往往使用单一种类材料或几种材料的物理共混物[2-3],其注射成型过程中仅仅是材料相态的改变[4],而整个热塑性材料的分子结构并未发生改变[5],而UV 材料注射成型是多种材料的共混物后再经过化学反应形成了与最初材料截然不同的高分子材料制品[6-8]。而随着共混物中各种材料的种类含量的变化,最终形成的制品内的分子空间构型会发生很大的改变[9-10],导致了宏观上制品的收缩率区别较大,这也就会引起微结构的复制度的变化,最终影响到成型制品的品质。

本文就UV 单体的种类及含量对成型制品的微结构复制度的影响进行实验,对成型的微结构的高度及横截面形态进行比较,以说明UV 单体的种类及含量对制品微结构复制度的影响。

1 实验部分

1.1 主要原料

双官能团聚氨酯丙烯酸酯,LE-6702,励志门化工有限公司;

六官能团聚氨酯丙烯酸酯,LE-6706,励志门化工有限公司;

单体1,单官能团UV 单体,乙氧基乙氧基乙基丙烯酸酯(EOEOEA),AsiSyn 2880,帝斯曼新力美公司;

单体2,双官能团UV 单体,二丙二醇二丙烯酸酯(DPGDA),AsiSyn 2833,帝斯曼新力美公司;

单体3,三官能团UV 单体,三羟甲基丙烷三丙烯酸(TMPTA),AgiSyn 2811,帝斯曼新力美公司;

UV 固化剂,IRGACURE 184D,巴斯夫公司。

1.2 主要设备及仪器

紫外光源辐射设备,UPECII-4主机、UP-365点光源辐射头,深圳市尤蓝谱科技有限公司;

形状轮廓测量显微镜,VR-3000,日本基恩士公司。

1.3 实验方案

本文采取单一变量法进行实验,分别研究UV 单体的种类和UV 单体的含量对制品微结构特征的影响,选取微结构的高度和微结构的截面形态作为双重比较原则对成型制品的微结构进行比较。实验应用的成型装置为自行建立的UV 固化成型装备,如图1 所示。实验中使用的微型腔采用微铣削加工成型,其微结构处侧视放大图如图2所示。

图1 UV 固化成型装备Fig.1 UV curing equipment

图2 模具型芯测试微结构处放大图Fig.2 Side figure of the enlarge mould core

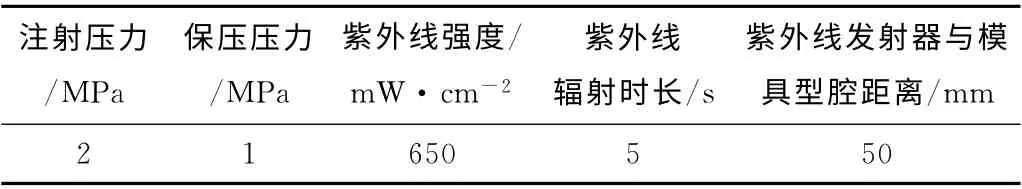

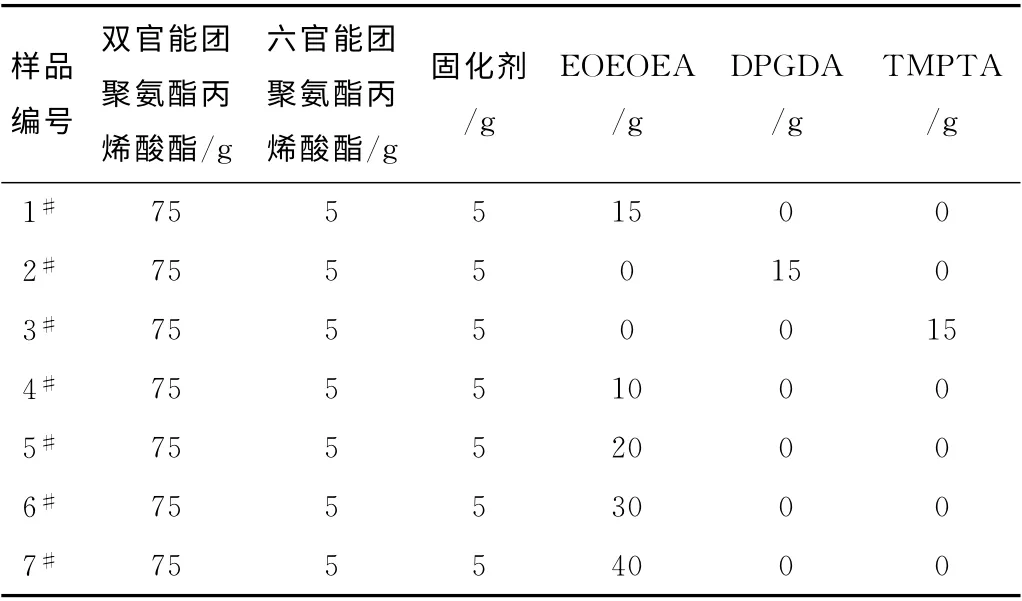

本实验进行的是UV 单体材料对制品微结构特征影响的研究,两实验使用的型腔模块相同,实验工艺参数如表1所示。实验中使用的UV 材料自行配置。依照配料表2将相应量的聚氨酯丙烯酸酯,单体以及UV固化剂混合,充分搅拌,待固化剂完全溶解后,抽真空处理24h。

表1 实验工艺参数表Tab.1 Experimental process parameters

表2 实验配料表Tab.2 Formular of UV material for the first experiment

1.4 测量方案

实验根据微结构制品的使用情况的不同,分两种测量方案对制品的微结构进行评测。第一,对微结构的高度进行测量,由于微流道混合器一类的制品对成型制品微结构的高度要求较高,不同部位的微棱高度越接近,最终成型制品的成型品质越高;第二,对制品的微结构的截面形状进行测量,带有微结构透镜一类的制品,不仅微结构的高度复制度很重要,而且微结构的截面形状也影响着最终成型制品的品质。

1.5 样本选取与数据处理

在同一实验条件下,成型20个微结构制品,随机选取3个制品作为测试对象。对扫描测量的结构图进行处理,应用image pro plus 6.0对3个制品的3条棱的高度进行测量,每条棱进行6 次测量,选取18 个测量结果后以平均值代表制品的高度值,比较不同材料比例下制品成型高度与型腔成型高度理论值的差别。随机选取不同配料下制品微结构的扫描图进行叠加处理,比较微结构截面形状的面积情况。

2 结果与讨论

2.1 单体内活性基团数目对制品微结构复制度的影响

通过对不同样品微结构高度的测量求得1#样品微结构的高度均值为704μm,与模具型芯的差值为46μm,高度收缩率为6.1%;2#样品微结构的高度均值为696μm,与模具型芯的差值为54μm,高度收缩率为12.0%;3#样品微结构的高度均值为654μm,与模具型芯的差值为96μm,高度收缩率为15.6%。可以看出,随着单体内活性基团数目的增加,制品微结构的高度在逐渐的降低。

随着单体种类的变化,在固化成型后制品内分子的空间构型发生变化,这也就引起了最终成型制品微结构的高度收缩差异。由此可见,随着单体内活性基团的增加,固化成型后的分子空间结构更易使宏观制品的收缩率增加,以至最终成型的微结构的复制度下降。

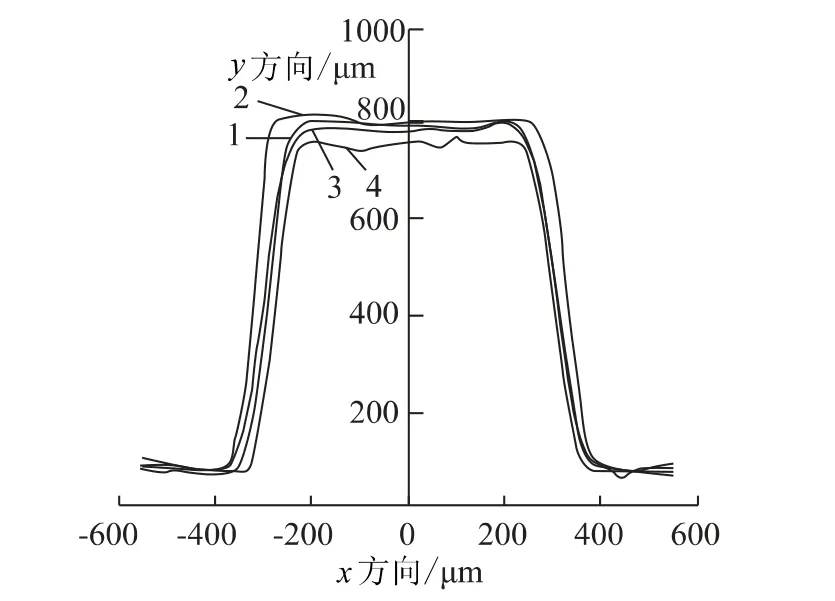

图3为应用形状轮廓测量显微镜对随机选取的棱的截面扫描测试后整理的比较,可以明显看出,随着单体内活性基团数目的增加,制品横截面的面积在逐渐减小,同时发现这种面积的减小不是等比例的缩小,而是高度方向(y 方向)的缩小,宽度方向(x 方向)没有改变。

图3 不同种类UV 单体制品的微结构截面形态比较Fig.3 Comparison diagram of micro parts molded from different kind of monomers

正是由于UV 材料的这种成型收缩方式,因此对于要满足成型微结构形态与模具型芯微结构形态保持一致的成型要求时,要注意UV 注射固化成型的这种非等比例收缩特性。同时,选用低官能团单体进行UV材料的配置对成型具有较高微结构的复制度的制品是有帮助的,但是,采用只官能团较低的单体进行UV 材料的配置成型制品的强度相对较低,所以,在配置UV固化注射材料时要相应加入一些能够提高强度的配量,同时满足高强度与高复制度的要求。

2.2 单体含量对制品微结构复制度的影响

通过对不同样品微结构高度的测量,求得4#样品微结构的高度均值为699μm,与模具型芯的差值为51μm,高度收缩率为6.8%;5#样品微结构的高度均值为670μm,与模具型芯的差值为80μm,高度收缩率为9.0%;6#样品微结构的高度均值为670μm,与模具型芯的差值为80μm,高度收缩率为9.0%;7#样品微结构的高度均值为654μm,与模具型芯的差值为96μm,高度收缩率为12.7%。由这组数据可以看出,随着UV 材料内单体含量的增加微结构的高度呈现出逐渐降低的趋势,但这一趋势无单体种类对制品微结构高度影响显著,尤其是5#与6#样品微结构的高度均值是相同的。

最初随着样品中UV 单体含量的增加会引起成型制品内分子结构的改变,但随着单体含量的进一步增加,难以改变制品内大分子的空间结构,这样形成的后期微结构的高度并不会有较大的收缩。同时,随着UV单体含量的增加,高度收缩率的变化较前一实验高度收缩率变化小。

图4为应用形状轮廓测量显微镜对随机选取的棱的截面扫描测试后整理的比较,图中清晰地显示出,随着单体内活性基团数目的增加,制品横截面积的大小并没有很大的改变,引起这种结果的原因一方面是由于单体含量的增加并没有较大程度上的影响成型制品中分子的空间构型,因此制品的收缩率的差别不够明显,微结构的形态差别不大,另一方面原因是由于制品的选取采用随机方式,存在这一定的误差,选取的棱的截面形状相当。

图4 不同含量UV 单体制品的微结构截面形态比较Fig.4 Comparison diagram of micro parts molded from different content of monomers

3 结论

(1)在应用UV 材料进程注射成型带有微结构制品的实验中,微结构的复制度受到制品UV 材料单体种类及单体含量的影响;

(2)随着UV 单体内活性基团的增加微结构的复制度降低,其主要表现为微结构高度降低;

(3)随着UV 材料内单体含量的增加成型制品的微结构复制度有所降低,但其降低程度没有UV 单体官能团数量对制品微结构复制度的影响明显。

[1] 常 乐,丁玉梅,杨卫民,等.紫外光固化模塑成型性研究[J].中国塑料,2014,28(1):65-69.Chang Le,Ding Yumei,Yang Weimin,et al.Research of Molding Formability by Ultraviolet Radiation[J].China Plastics,2014,28(1):65-69.

[2] Li J,Zhang Q,Wang C,Yang H,et al.Effect of Compatibility on Phase Morphology and Orientation of Isotactic Polyproplyene(IPP)Blends Obtained by Dynamic Packing Injection Molding[J].Chinese Journal of Polymer Science,2006,24(4):379-387.

[3] Kusmono,Mohd Ishak,W S Chow,et al.Compatibilizing Effect of SEBS-g-MA on the Mechanical Properties of Different Types of OMMT Filled Polyamide 6/Polypropylene Nanocomposites[J].Composites Part A:Applied Science and Manufacturing,2008,39:1802-1814.

[4] Wang Y,Fu Q,Li Q J,Zhang G.Ductile-brittle-transition Phenomenon in Polypropylene/Ethylene-propylene-diene Rubber Blends Obtained by Dynamic Packing Injection Molding:A New Understanding of the Rubber-toughening Mechanism[J].Journal of Polymer Science Part B:Polymer Physics,2002,40:2086-2097.

[5] Wang W Z,Fu M Z,Qu B J.Mechanical Properties and Structural Characteristics of PP/PP-g-SBR Nanocomposites Prepared by Dynamical Photografting[J].Polymers for Advanced Technologies,2004,15:467-475.

[6] 周 亮,程 江,左 萌,等.积层电路板制造用感光绝缘材料的合成研究[J].材料开发与应用,2003(2):30-33.Zhou Liang,Cheng Jiang,Zuo Meng.Synthesis of Photo Imageable Dielectric Material for BUM Manufacture[J].Development and Application of Materials,2003(2):30-33.

[7] 陈用烈,曾兆华,杨建文.辐射固化材料及其应用[M].北京:化学工业出版社,2003:34-50.

[8] 陈 洁,宋启泽.有机波谱分析[M].北京:北京理工大学出版社,1996:61-70.

[9] Chang S T,Chou P L.Photodiscoloration of UV-curable Acrylic Coatings and the Underlying Wood[J].Polymer Degradation and Stability,2000,(69):355.

[10] Han Do Kim,Seung Gu,Kang,et al.Properties of UVcurable Polyurethane Acrylates for Primary Optical Fiber Coating[J].Journal of Applied Polymer Science,1992,(46):1339.