微细电火花内冲液小孔加工的非电参数工艺研究

2014-04-13王振龙张静王玉魁耿雪松

王振龙,张静,王玉魁,耿雪松

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001)

微细电火花内冲液小孔加工的非电参数工艺研究

王振龙,张静,王玉魁,耿雪松

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001)

采用内冲液方式能有效提高微细电火花小孔加工的效率,研究了微细电火花内冲液孔加工中的内冲液压力、电极转速等非电参数对加工效率和电极损耗的影响及电极转速对孔径大小的影响。通过实验发现,当内冲液压力达到一定值后,其对效率的提高作用会减弱;高转速电极对提高加工效率、降低电极损耗很有必要;且电极转速越高,放电越均匀,加工出的孔径越小。

微细电火花加工;小孔加工;内冲液压力;电极转速

随着航空航天、电子通信、光学、医疗器械等的发展,孔加工的应用越来越广泛,如:为实现减重、散热、通气等功能,航空发动机中有相当数量的零件需进行各种小孔加工[1],尤其以深小孔的加工最为困难。电火花加工属于非接触加工,可加工任何硬度的导电材料,在深小孔加工方面具有独特的优势。但电火花小孔加工也存在一定的局限性,由于加工小孔时的工具电极截面积小,可用的加工规准小,爆炸力弱,使孔底的电蚀产物难以排出[2],且电极损耗较大。

为提高深小孔的加工速度,国内外在20世纪80年代初先后提出了高速电火花小孔加工的工艺方法[3],其加工效率和深径比能在普通小孔加工的基础上提高几十倍甚至上百倍。针对电极损耗的问题,研究人员提出了电极损耗的评估补偿方法,并对电极路径进行相应优化[4-5]。电火花小孔加工中,加工效率和电极相对损耗除了与电参数有关外,还与管电极的内冲液压力、电极旋转速度等密切关联[6-7]。由于国内生产的小孔加工设备存在高转速漏油等问题,转速一般在200~300 r/min左右,且孔的成形精度低,这方面的研究还有待加强。本文利用自主研制的微细电火花内冲液小孔机床,进行小孔结构的电火花加工实验。为保证加工精度,控制微能脉冲能量,分别改变内冲液压力和电极转速,记录并分析了加工时间、电极损耗量及孔径大小,总结出高速电火花小孔加工的加工效率和电极损耗随内冲液压力、电极转速等非电参数的变化规律。

1 实验

1.1 实验装置

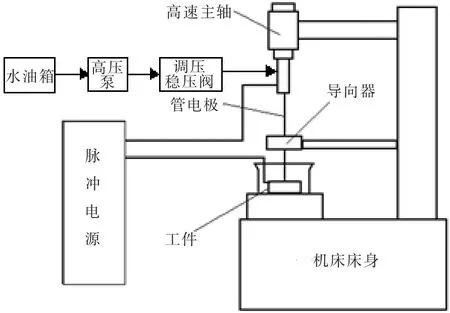

实验装置采用自主设计的微细电火花小孔加工机床,由床身、XYZ轴、高速主轴、导向器、工作液循环系统及RC电源等组成。工作原理见图1。与国内普通小孔机相比,主轴转速最高可达2000 r/min,可夹持直径0.06~3 mm的管电极,最高承受5 MPa的压力。

图1 机床工作原理图

1.2 实验基本参数

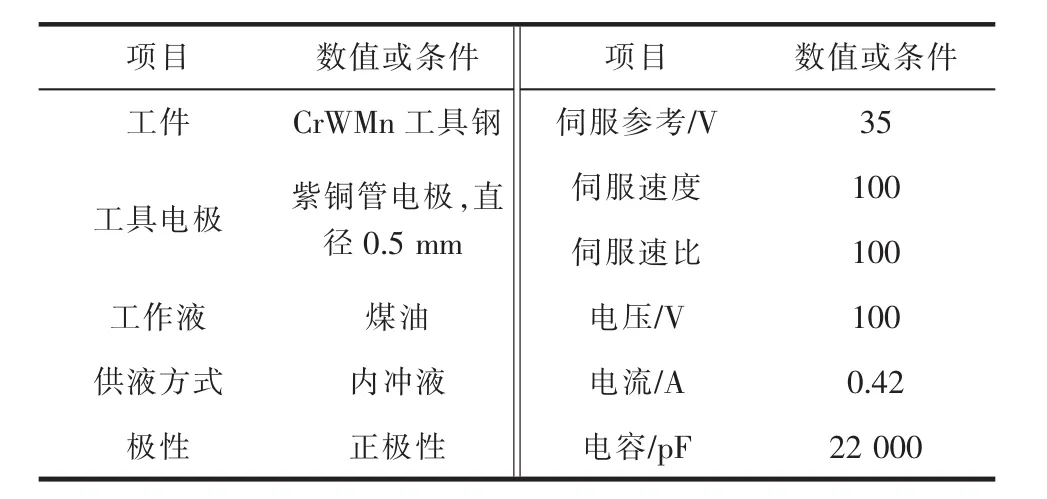

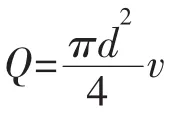

实验基本条件及电参数见表1。本文主要研究内冲液压力和电极转速对微细电火花孔加工的影响,故实验过程中保持其他参数不变,分别改变内冲液压力和电极转速,记录工件的加工时间和电极进给量,可得到压力和转速对加工效率和电极损耗的影响。

表1 实验条件及参数

实验中的加工工件采用CrWMn管状工具钢,壁厚约3.1 mm,用直径0.5 mm的管电极,在工件侧壁加工出通孔,最终加工出的孔的深径比为5.7左右。由于机床的高速主轴最小可装卡直径0.06 mm的管电极,对工作液质量要求非常高,为防止管电极堵塞,实验采用一次性电火花专用煤油。为控制孔径大小,实验选择较小的电压、电流和电容值。

2 实验结果及讨论

2.1 内冲液压力的影响

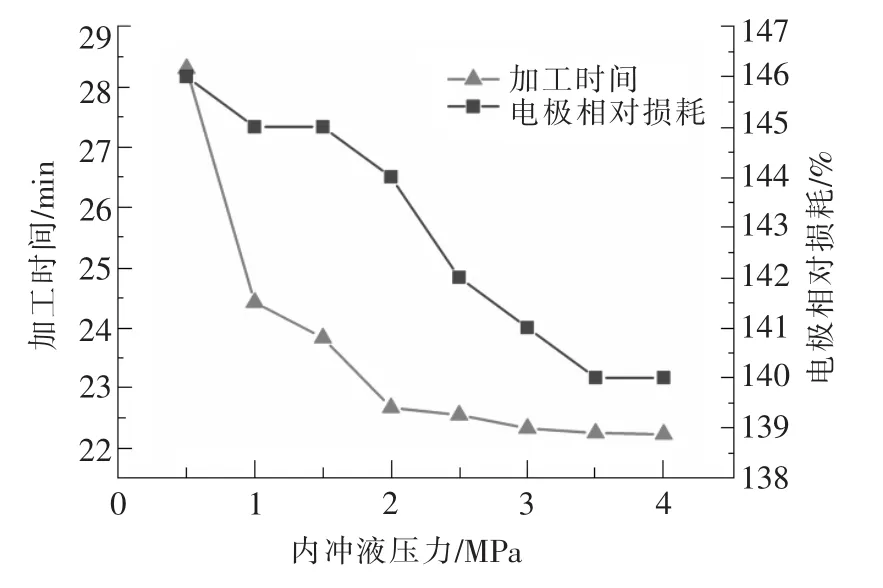

首先保持表1所示的电参数不变,控制电极转速在1000 r/min,内冲液压力从0.5 MPa开始,并以0.5 MPa为间隔,记录内冲液压力从0.5~4 MPa时打通工件侧壁的加工时间及电极进给量,多次实验取平均值。经计算得到加工时间和电极相对损耗随内冲液压力的变化曲线图(图2)。

图2 内冲液压力对加工时间和电极损耗的影响

由图2可知,随着内冲液压力的不断增大,加工时间和电极相对损耗都呈下降趋势。当压力在0.5~2 MPa时,随着压力增大,加工时间和电极相对损耗急剧减少;继续增大压力,加工时间也有所减少,但变化已趋于平缓,而电极相对损耗的下降幅度也相对较小。加工碎屑难以排出是影响加工效率的最大因素,采用内冲液的方式能很好地改善排屑条件,有利于正常放电,故能使加工时间大大缩短。但当压力达到一定程度时,即工作液流速达到一定值后,继续增大压力,对工作液中碎屑的稀释作用会变得越来越弱,所以加工时间的降幅也相应减小。随着加工时间的减少,电极损耗也相应减少,因此,电极相对损耗折线图与加工时间折线图呈同样的变化规律。

2.2 管电极转速的影响

2.2.1 转速对加工效率和电极损耗的影响

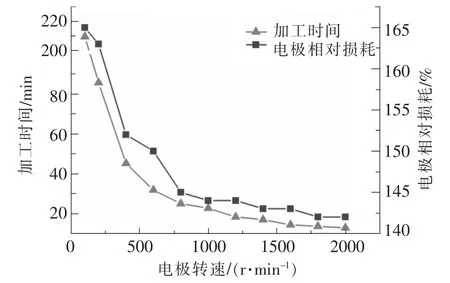

保持电参数和内冲液压力为2 MPa不变,依次增加电极转速,记录电极转速从100~2000 r/min时打通工件侧壁的加工时间和电极进给量,分析得到加工时间和电极相对损耗随电极转速变化的折线图(图3)。可看出,加工时间和电极相对损耗的变化趋势大致相同,电极转速从100~1000 r/min过程中,加工时间和电极相对损耗随着转速的提高迅速减少,尤其是在转速100~500 r/min阶段;当电极转速超过1000 r/min时,加工时间和电极相对损耗仍随着转速的增大而减少,但变化趋势相对减缓。对加工时间而言,从1000 r/min时的22.67 min降低到2000 r/min时的12.83 min,效率提高了43%,可看出选用高转速电极对效率的提高很有必要。

图3 电极转速对加工时间和电极损耗的影响

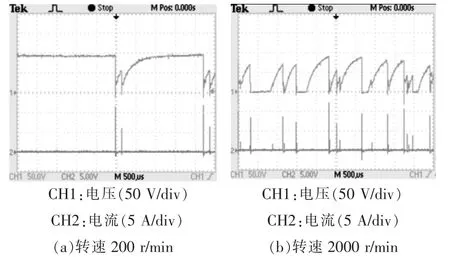

实验还采集了不同电极转速下的电压电流波形图。比较图4a、图4b可看出,电极在2000 r/min时的有效放电波形数远高于200 r/min时,说明电极转速的提高,可使放电均匀稳定,增加有效放电波形。

图4 不同电极转速下的波形图

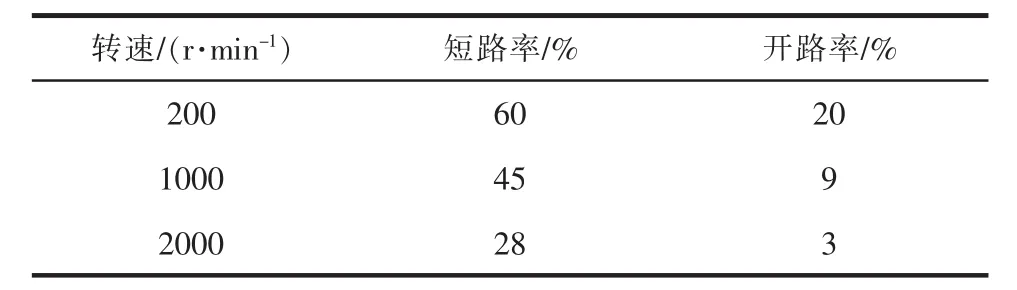

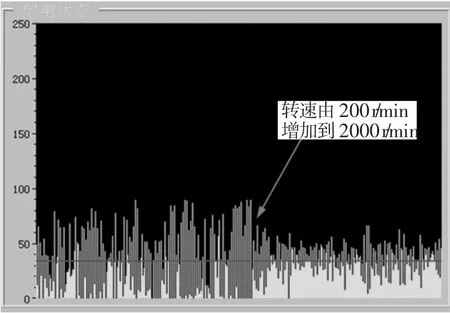

同时,机床本身具有实时监测加工放电状况的功能。图5是将电极转速从200 r/min迅速增加到2000 r/min时机床自身的监测波形图。在不同转速下的短路率和开路率见表2,也同样说明了电极转速越高,越有利于微细电火花孔加工的正常放电,使有效放电数量的比例增加,蚀除工件的加工时间相对增加,进而提高了加工效率。同样,总的加工时间缩短了,电极损耗也相应减小。

表2 不同转速下的短路率与开路率

图5 机床监测波形图

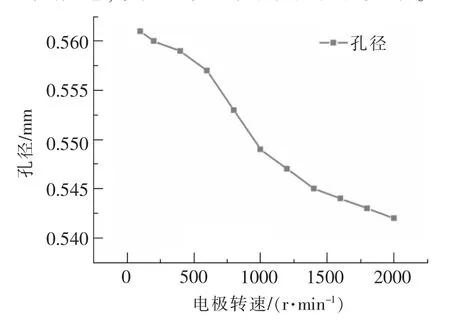

2.2.2 转速对孔径的影响

实验采用CCD测量了不同电极转速下加工出的孔径大小。从图6可看出,孔径大小随着电极转速的提高而减小,且转速较高时继续增加转速,孔径变化趋缓。这是因为转速越高,工件与电极之间放电越均匀,加工稳定性越好,加工效率高,有效减少了二次放电,故加工完成的小孔孔径更小。

图6 电极转速对孔径的影响

3 总结

本文对微细电火花内冲液小孔加工进行了实验研究,为保证孔的加工精度,采用小的电参数,控制放电能量的大小,合理选择内冲液压力值并适当提高转速,兼顾了加工效率与孔的精度。总结实验规律,可得到以下结论:

(1)内冲液压力越大,加工效率越高,电极相对损耗越小;但当压力达到一定值后,继续增大压力,对提高效率和减小电极损耗的作用会减弱。

(2)高转速的电极对于微细电火花内冲液孔加工还是很有必要的。电极旋转速度从200 r/min提高到1000 r/min,加工效率可提高4倍,且转速再从1000 r/min升高到2000 r/min,效率仍能提高43%。

(3)高转速的电极还能有效减小孔径大小,提高孔的加工精度。最终用直径0.5 mm的管电极加工出孔径为0.541 mm的孔,深径比为5.7,单边放电间隙为20 μm。

由于受实验设备的限制,内冲液压力最高只能达到4 MPa,电极转速最高只能达到2000 r/min,因此,更高压力和转速下的加工特性还有待今后进一步研究。

[1]叶树林.小孔的特种加工技术综述[J].机械工程师,1997(6):48-50.

[2]Peng Shouzhi.EDM machining small deep hole of special high melting point alloy[J].Aeronautical Manufacturing Technology,2002(4):34.

[3]王润仓.高速电火花加工小孔的发展及应用[J].电加工,1991(3):2-5.

[4]EL-Midany T T,Kohail A M,Tawfik H.A proposed algorithm for optimizing the toolpoint path of the small-Hole EDM-drilling[J].Geometric Modelling and Imaging,2007:25-32.

[5]Lee C S,Heo E Y,Kim J M,et al.Electrode wear estimation and compensation for EDM drilling[J].Lecture Notes in Mechanical Engineering,2013:525-536.

[6]Munz M,Risto M,Haas R.Specifics of flushing in electrical discharge drilling[J].Procedia CIRP,2013(6):83-88.

[7]赵战峰,张林斌.超大深径比深小孔电火花加工工[J].现代机械,2012(6):1-4.

Study on Non-electric Parameters of Inner Jetted Dielectric Small Holes in Micro-EDM

Wang Zhenlong,Zhang Jing,Wang Yukui,Geng Xuesong

(Harbin Institute of Technology,Harbin 150001,China)

The way of inner jetted dielectric can greatly improve the efficiency of small holes in micro-EDM.The effect of the non-electric parameters,such as the pressure of the inner jetted dielectric and the turning speed of electrode,on efficiency and electrode wear rate(EWR)of micro-EDM small holes machining was studied,and the effect of turning speed of electrode on the size of holes is analyzed.It was found that the improving effect of the pressure will be weakening when the pressure reached a certain value.The electrode with high speed is very necessary on improving the efficiency and reducing the EWR,and the higher speed of the electrode with,the more evenly the discharging will be,and the smaller the size of the machined holes will be.

micro-EDM;small holes machining;pressure of inner jetted dielectric;turning speed of electrode

TG661

A

1009-279X(2014)04-0001-03

2014-04-01

国家自然科学基金资助项目(51275112);国家科技重大专项(2012ZX04001-011);国家重点基础研究发展计划(973计划)课题(2012CB934102)

王振龙,男,1963年生,教授、博士生导师。