侧铣式高速电弧放电加工工艺研究

2014-04-13洪汉赵万生顾琳

洪汉,赵万生,顾琳

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

侧铣式高速电弧放电加工工艺研究

洪汉,赵万生,顾琳

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

侧铣式高速电弧放电加工利用电极侧面放电蚀除工件材料,能加工复杂的型腔、沟槽及直纹面等。为了探索这种新型电弧放电加工的工艺特性,探讨了峰值电流、脉宽和冲液压力等条件对工件材料去除率和相对电极损耗率的影响。实验结果表明:提高冲液压力和峰值电流均能增大工件材料去除率;相对电极损耗率随冲液压力的提高而增大,随峰值电流的提高而减小。在一定范围内,工件材料去除率随脉宽的提高而增大,相对电极损耗率随脉宽的提高而减小。

侧铣式高速电弧放电加工;冲液压力;峰值电流;脉宽

针对传统电火花加工效率较低的问题,国内外学者提出利用电弧放电去除材料以获得较高的加工效率,并取得了实质性突破[1-5]。赵万生等在集束电极电火花加工实验中,发现加工间隙中的冲液流速会影响工件材料去除率和相对电极损耗率[6-7]。在此基础上提出的高速电弧放电加工技术采用具有多孔结构的工具电极,利用极间冲液来控制电弧放电[8-11],从而实现了高速沉入式放电加工。早期实验结果表明,采用500 A加工电流时,集束电极高速电弧放电加工的材料去除率可达14 000 mm3/min。

侧铣式高速电弧放电加工是在高速电弧放电加工原理的基础上,采用侧铣电极作为工具电极,使其沿一定轨迹进行扫掠式放电加工。侧铣电极为圆筒形,沿轴线开有内腔,且电极的侧面设置有与该内腔相通的多个侧冲液孔,电极底面也开有冲液孔(图1)。侧铣式高速电弧放电加工主要利用侧铣电极的侧面来放电蚀除工件材料,因而可实现曲面、直纹面的连续加工。

图1 侧铣电极示意图

为了实现稳定的侧铣式高速电弧放电加工,并进一步了解其加工工艺特性,本文进行了侧铣式高速电弧放电加工工艺实验,探讨了峰值电流、脉宽和冲液压力等对材料去除率(MRR)及相对电极损耗率(TWR)的影响。

1 侧铣式高速电弧放电加工实验

1.1 实验装置

实验在专门设计改造的高速电弧放电加工机床上进行,使用的侧铣电极直径为20 mm,冲液孔直径为2 mm。为确保电极具有足够的刚度,其侧面布孔圈数为4圈,每圈上的冲液孔数为12个(图1)。图2是侧铣电极夹具,用于装夹、固定侧铣电极,并通过机床主轴带动电极旋转,工作液通过冲液管进入夹具内部,实现强化的内冲液。

图2 侧铣式高速电弧放电加工电极夹具

1.2 实验条件

实验过程中,电极材料为石墨,工件采用Cr12硬质模具钢,且与正极连接。为实现高能量的电弧放电,本实验使用专用的脉冲电源。该脉冲电源可实现单次放电或连续放电,各项电参数均可在极大的范围内进行调整。最大峰值电流为600 A,脉宽可调范围为0.5~10 ms,脉间可调范围为0~10 ms。实验采用的具体参数见表1。

表1 侧铣式高速电弧放电加工实验条件

为了对比分析实验结果,侧铣式高速电弧放电加工选用加工性能中的材料去除率(MRR)为主要衡量指标,同时结合相对电极损耗率(TWR)进行分析。材料去除率是指每分钟去除材料的体积;相对电极损耗率是指电极损耗体积和工件材料去除体积的百分比。

2 实验结果与分析

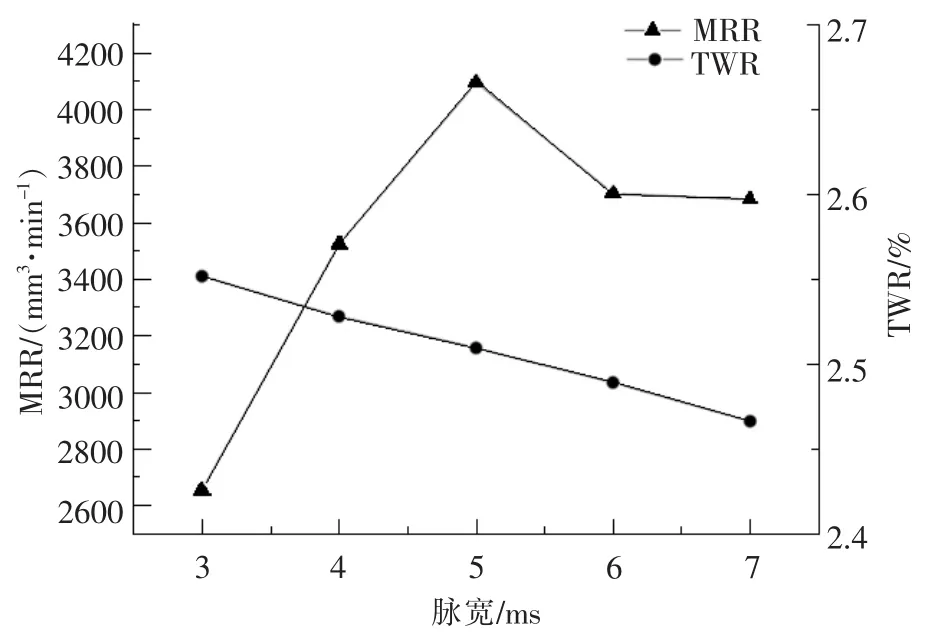

2.1 脉宽对侧铣式高速电弧放电加工的影响

根据前期实验研究,选择峰值电流为400 A,冲液压力为1.6 MPa,在脉宽分别为3、4、5、6、7 ms时得到的工件材料去除率和相对电极损耗率见图3。可看出,工件材料去除率先随着脉宽的增加而增大,在脉宽为5 ms附近达到峰值,再提高脉宽,材料去除率反而降低;而相对电极损耗率随着脉宽的增加而减小。

图3 脉宽对MRR、TWR的影响

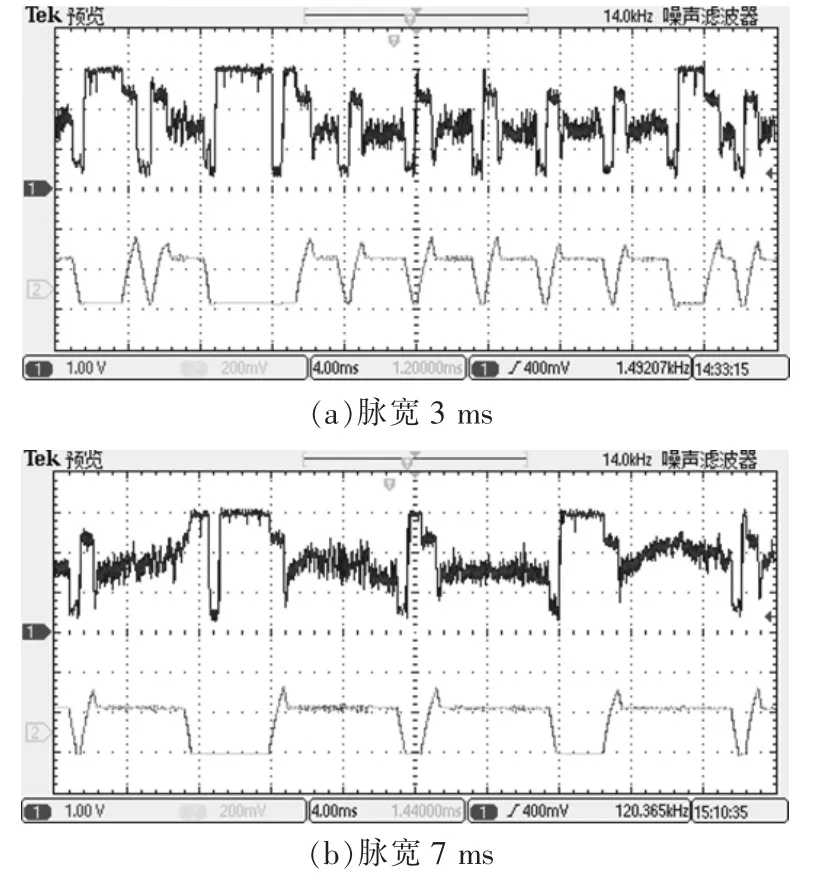

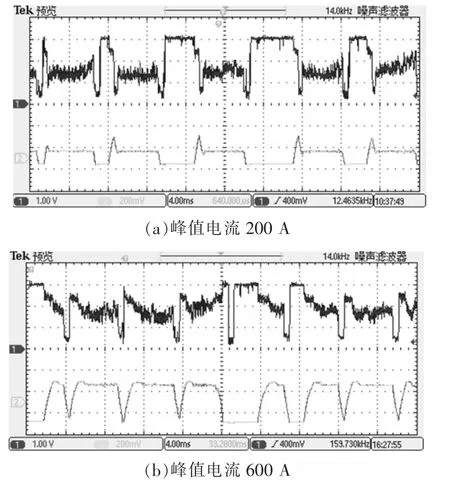

加工过程中采集到的放电波形见图4。为有效显示间隙电压和放电电流信号,对信号进行了比例变换。图中第一通道的1 V的测量电压对应实际电压为33 V,即实际的开路电压为100 V;第二通道的200 mV的测量电压对应实际电流为400 A。由图4可见,脉宽增大,单个脉冲放电能量会随之提高,故工件材料去除率上升。但脉宽时间过长,相当于减小脉间长度,减小了有效放电率,反而不利于放电加工,从而导致材料去除率降低。所以,在一定范围内提高脉宽,可提高工件材料去除率,减小相对电极损耗率。

图4 不同脉宽下的电压、电流波形

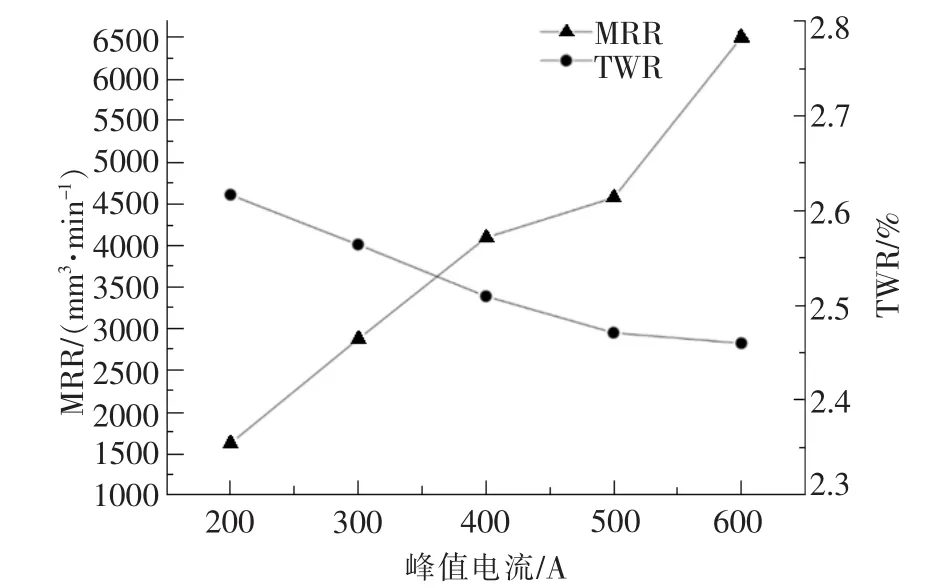

2.2 峰值电流对侧铣式高速电弧放电加工的影响

由于脉宽在5 ms时,可获得较高的材料去除率,所以选择脉宽为5 ms,冲液压力为1.6 MPa,进行不同峰值电流下的加工实验。选取的峰值电流分别为200、300、400、500、600 A,得到的材料去除率和相对电极损耗率见图5。

图5 峰值电流对MRR及TWR的影响

由图5可知,工件材料去除率随峰值电流的增加而提高;同时,相对电极损耗率减小。这是因为石墨电极的熔点较高,电极损耗较小;当放电能量增加时,等离子体弧柱的能量及压力随之增大,对熔池中液态金属的排出效果更显著,从而单个电弧放电可去除更多体积的工件材料,而相对电极损耗率随之降低;但提高峰值电流会加大放电时单个电蚀坑的尺寸,从而使加工表面更粗糙。因此,峰值电流不能无限加大。

通过示波器采集的放电波形见图6。可看出,电流大小对有效放电率影响不大,但会提高放电能量。因此,加大峰值电流可提高工件材料去除率,减小相对电极损耗率。

图6 不同峰值电流下的放电波形图

2.3 冲液压力对侧铣式高速电弧放电加工的影响

实验过程中,冲液压力大小是通过节流阀进行调节的。选取峰值电流为400 A,脉宽为5 ms,按表1设定的5种不同的入口冲液压力进行侧铣式高速电弧放电加工实验,测得的材料去除率和相对电极损耗率见图7。

图7 冲液压力对MRR、TWR的影响

由图7可知,当冲液压力为0.4 MPa时,极间工作液流速缓慢,加工稳定性较差,材料去除率仅为1291 mm3/min。将冲液压力提高至1.6 MPa时,加工较稳定,材料去除率提高至4095 mm3/min。通过示波器采集到的放电波形见图8。

图8 不同冲液压力下的放电波形图

由图8可知,当冲液压力增加时,有效放电率进一步提高。分析可知,增加冲液压力能强化极间冲液的流动性,提高流体对电弧的控制能力;同时,还有利于极间排屑,从而增加了加工稳定性,提高了放电率,进而提高了材料去除率。但较高的冲液压力会提高相对电极损耗率。因此,侧铣式高速电弧放电加工时,要获得较高的材料去除率,同时保持较小的相对电极损耗率,必须控制冲液压力在合适的水平。

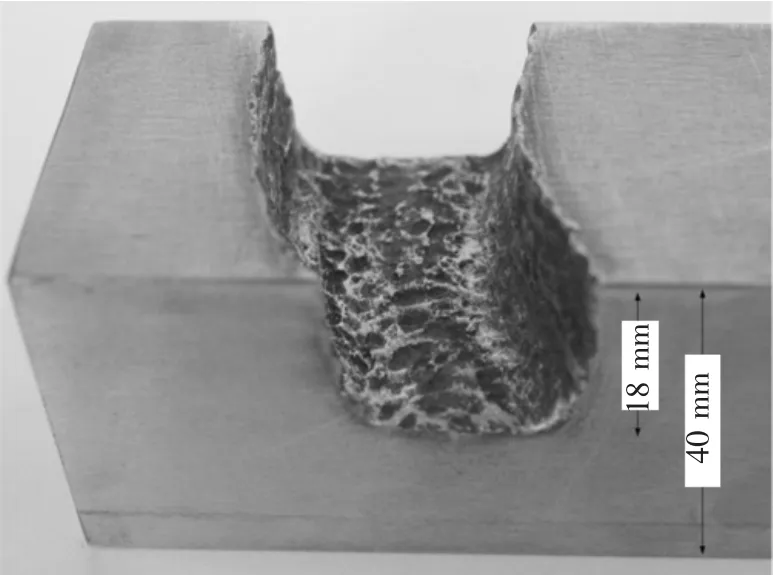

为了进一步验证上述加工条件在加工直纹面类零件的可行性,本文最后设计了样件特征加工实验。加工出的叶片流道见图9,整个加工过程显示了侧铣式高速电弧放电加工在加工复杂曲面时的柔性及高速高效性。

图9 侧铣式高速电弧放电加工的叶片流道

3 结论

本文研究了侧铣式高速电弧放电加工的可行性,采用侧铣电极的侧面进行电弧放电,以实现对复杂曲面的高效加工。结合实验可得出以下结论:

(1)当峰值电流为400 A时,侧铣式高速电弧放电加工直纹面的材料去除率可达4095 mm3/min,体现了高速、高效去除工件材料的特点。

(2)提高冲液压力和峰值电流均能使工件材料去除率增大;相对电极损耗率随着冲液压力的增加而增大,随着峰值电流和脉宽的增加而减小。

(3)在一定范围内提高脉宽,可增大工件材料去除率,减小相对电极损耗率。

(4)侧铣式高速电弧放电加工适用于难切削材料的直纹面、连续曲面等的粗加工阶段。

[1]Paul M A,Aspinwall D K.Arc sawing performance evaluation and machine design[J].ISEM,1998,12:407-416.

[2]Lamphere M.High-speed electroerosionmilling of superalloys[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010.

[3]Yuan R,Wei B,Luo Y,et al.High-speed electro erosion milling of super alloys[C]//Proceedings of the 16th InternationalSymposiumonElectromachining.Shanghai,2010:207-210.

[4]叶军,朱宁,吴国兴,等.数控高效放电铣削加工技术[J].电加工与模具,2010(4):60-63.

[5]Trimmer A L,Hayashi S,Lamphere M.Advancement in high speed electro-erosion processes for machining tough metals[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010.

[6]李磊,顾琳,赵万生.大流量多孔内冲液下的放电波形特征[J].中国机械工程,2009(13):1590-1593.

[7]李磊,顾琳,赵万生.多孔内冲液集束电极电火花加工极间流场仿真及试验研究[C]//第13届全国特种加工学术会议论文集.哈尔滨:哈尔滨工业大学出版社,2009.

[8]Zhao W,Gu L,Xu H,et al.A novel high efficiency electrical erosion process-blasting erosion arc machining[J]. Procedia CIRP,2013,6:622-626.

[9]Gu L,Li L,Rjaurkar K P,et al.An efficient and economical rapid-tooling method for die-sinking electrical discharge machining[J].Journal of Manufacturing Science and Engineering,2011,133(5):051004.

[10]Li L,Gu L,Xi X,et al.Influence of flushing on performance of EDM with bunched electrode[J].The International Journal of Advanced Manufacturing Technology,2012,58(1-4):187-194.

[11]Meshcheriakov G,Nosulenko V,Meshcheriakov N,et al. Physical and technological control of arc dimensional machining[J].CIRP Annals-Manufacturing Technology,1988,37(1):209-212.

Study on Machining Characters of Flank Milling Blasting Erosion Arc Machining

Hong Han,Zhao Wansheng,Gu Lin

(Shanghai Jiao Tong University,Shanghai 200240,China)

Flank milling blasting erosion arc machining mainly uses the flank of electrode to remove the material.It can be applied in machining of concaves with complex surfaces,and slots as well.Machining experiments were conducted to explore the machining performance of flank milling blasting erosion arc machining under different inlet pressures,peak currents and pulse durations.The experimental results show that higher inlet pressure and peak current could improve the material removal rate correspondingly.Tool wear ratio would be amplified with the increasing of the inlet pressure,and reduced with the increasing of peak current.Increasing the pulse duration can reduce tool wear ratio,but the material removal rate increases within a certain range.

flank milling blasting erosion arc machining;inlet pressure;peak current;pulse duration

TG661

A

1009-279X(2014)04-0004-04

2014-05-30

国家自然科学基金资助项目(51235007)

洪汉,男,1989年生,硕士研究生。