清筛机加装剥砟装置研究

2014-04-11王志强上海铁路局上海大机运用检修段

王志强 上海铁路局上海大机运用检修段

清筛机加装剥砟装置研究

王志强 上海铁路局上海大机运用检修段

为了更好地挖掘清筛机潜能,充分发挥机器优良特性,提出清筛机加装剥砟装置的方案,并进行可行性论证,并对改进效果进行试验验证,从经济性和技术效益两方面分析加装剥砟装置的收益,最后得出结论。

清筛机;拨砟装置

1 背景技术

目前,我国铁路已基本采用RM80型清筛机完成道床清筛作业,该型机器技术先进、综合作业能力强,优良特性突出,但该型机器仍有挖掘潜能的空间,本文正是根据其某些缺陷,开展加装剥砟装置研究。

1.1 现行RM80型清筛机换床作业存在问题

RM80型清筛机换床作业,即通过挖掘链将道砟挖起,并将挖出的道砟经导槽、输送带输送到线路两侧或物料车上,此作业方法有以下缺陷:

(1)大量可利用石砟浪费。道床表层,尤其是道床边坡表层150mm~200mm厚度的石砟层洁度较好,可以再利用,机器换床时采用“全挖全弃”无区分方式,势必将该层可利用石砟当作“污土”抛掉,造成浪费。

(2)降低清筛机自身作业效率。机器处理这部分无需处理的石砟,无效劳动占用了机器宝贵的作业资源,降低了机器作业效率。

(3)降低清筛机组作业效率。因环保、作业地形等要求,目前我国铁路道床清筛作业大多采用清筛机牵引物料车装载污土方式,而不是直接将清筛后道床污土抛弃至线路两侧的做法,清筛机牵引能力和物料车装载能力均有限,前述部分无需处理石砟被当作污土卸到物料车上,浪费了物料车的装载能力,大大降低了清筛机组的作业效率。

1.2 RM80型清筛机普通清筛作业存在缺陷

清筛机普通清筛作业,即通过挖掘链将道砟挖起并经导槽提升到筛分装置上,脏污道砟通过振动筛筛分后,符合标准、清洁的道砟经回填装置回填到轨道线路上,碎砟及污土经污土输送带输送到线路两侧或卸到装载污土的物料车上;与换床作业相比,以上所述三条缺陷的(1)、(3)两条基本可以避免,但第(2)条缺陷无法避免。

2 加装剥砟装置目的及要求

针对上述缺陷,设备改进后必须满足如下要求:

(1)减少清筛机换床作业时洁净石砟抛除量,避免不必要浪费,提高作业经济性。

(2)减少清筛机及其附属车辆无效作业,减小清筛机挖掘截面面积从而减小清筛机单位作业长度内进砟量,提高清筛机作业效率及附属物料车装载能力。

(3)不影响清筛机原作业性能。

3 方案设计及可行性论证

3.1 方案设计

根据上述现有技术的不足及确定的改进目标,经规划设计、方案比对及试验,提出方案:设计一种枕底道床清筛剥砟装置,该装置通过在既有的清筛机两侧导槽上加装向内倾斜的剥砟板并经限位杆支顶固定,以使清筛机可在进行换床、清筛作业的过程中同时将导槽前方边坡上的表层石砟剥向外侧,清筛机作业后,后续配砟整形车再将剥出石砟回配至道床使用,这样,道床边坡无需清筛的石砟不进入清筛机和物料车,不占用清筛机、物料车的作业资源,从而提高清筛机组的工作效率,剥出的石砟回收再利用,又节约了石砟。

设计思想由以下技术方案完成:

在清筛机两侧导槽前端导槽板端部用铰链固定,剥砟板与导槽板之间呈钝角角度设置,在导槽板板面与剥砟板板面之间设有一限位杆,限位杆一端固定连接于导槽板板面上,另一端支顶于剥砟板板面上。

剥砟板呈平行四边形状,其底边与水平地面约成15~19°的夹角。

剥砟板与清筛机车体轴线方向的夹角小于或等于45°。

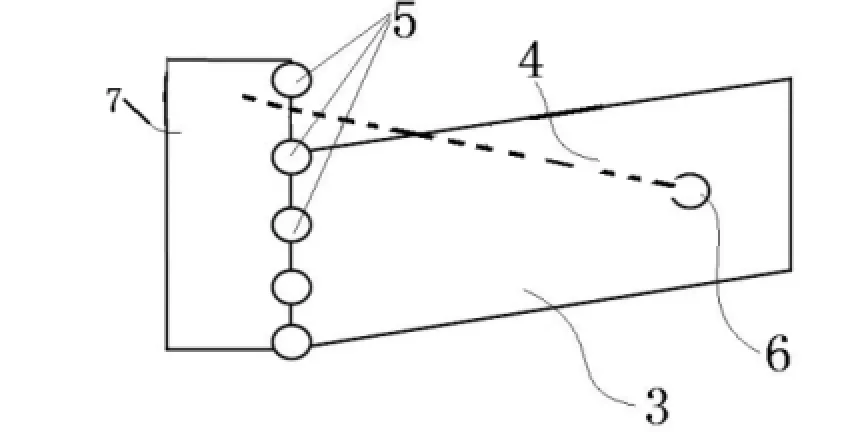

导槽板竖直方向上等距分布有若干水平挡圈,剥砟板的竖直边上等距分布若干水平挡圈,铰接是指剥砟板上的挡圈与导槽板上相对应位置上的挡圈对齐并经销轴固定。

导槽板外侧设有固定螺钉和保险索,不作业时,将剥砟板翻转至导槽板平行紧靠导槽板用保险绳固定。

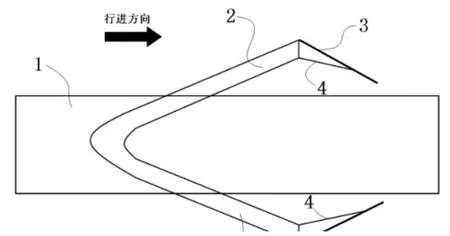

剥砟装置及其相关特征的图示见图1、图2、图3。

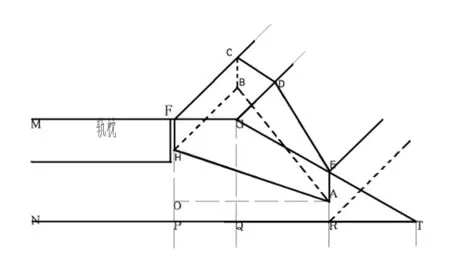

图4 清筛机作业道床横截面和剥砟装置剥砟截面右半部分示意图

图1 清筛机及增设剥砟装置俯视示意图

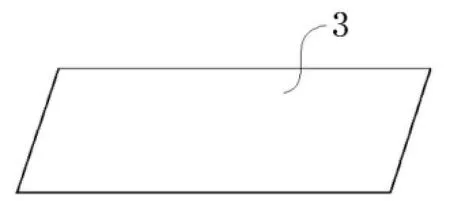

图2 剥砟板示意图

图3 剥砟板与清筛机铰接示意图

3.2 可行性

3.2.1 足够的空间可供装置的安装、使用

清筛机不作业时,剥砟板旋转折叠、固定于导槽外侧紧靠导槽板由保险绳固定,再随导槽回收至收车位,相当于上升、下降导槽外侧各加宽不足50mm,不存在设备超铁路限界的相关问题。

清筛机作业时,上升、下降导槽张开下放至轨枕端部,此时,只要在开挖的导槽坑前方1.2m范围内道床边坡预切除200mm厚石砟层,剥砟板即可自由由后端收车位旋转到作业需要位置并由支撑杆固定;作业过程中,剥砟板随机器一道运动,将石砟剥出清筛机挖掘断面范围。

3.2.2 剥砟装置能有效剥除道床边坡约150mm厚石砟层

图4中MGERN所围区域为清筛机部分挖掘断面,五边形ABCDE是剥砟装置剥砟截面,FC、GD为轨道方向,FGTP为道床右侧砟肩部分,剥砟截面沿轨道方向在挖掘截面上的投影为五边形AHFGE,即剥砟层;由图可知剥砟层两端点处厚度为AE、HF的高,砟肩点G及其附近点剥砟层厚度略大于F、E点,AE、HF的高基本代表了剥砟层厚度。

由标准道床的相关参数知:砟肩宽FG=330mm、轨枕高220mm、坡率GQ:QT=1:1.75;清筛机挖掘标准深度为轨枕下330mm;由此可计算得GQ=220+300=520mm,QT=1.75×520= 910mm;清筛机挖掘宽度为4030mm,即通常枕外宽度PR= 800mm(轨枕长2500mm,一般情况下上升导槽和下降导槽两侧挖掘宽度均匀布置),PQ=FG=330mm,QR=PR-PQ=470 mm,RT=QT+PQ-QR=910+330-470=440mm,RE=RT/1.75=251 mm,如取AR=100mm,即剥砟板底边与导槽板铰接处高于导槽板底100mm,则AE=RE-AR=151mm;若HF=150mm,则OH=FP-HF-OP=520-150-100=270mm,tg(∠OAH)=OH/OA= 270/800=0.3375,OA=PR=800mm,得∠OAH=19°,也即只要设计剥砟板底边与水平面夹角∠OAH约成19°,HF的高就可控制为150mm;由此亦可计算出AH=OA/cos(19°)=844mm。

剥砟板与轨道夹角为图示∠ABH,设计要求其角度小于或等于45°,以便于石砟沿剥砟板流动,减少剥砟板阻力;如图示剥砟板底边AB=AH/sin(∠ABH)=844/0.707=1193mm,也即只要剥砟板设计长度约为1200mm(或大于),就可满足剥砟角度小于或等于45°的要求。

3.2.3 增设剥砟装置对清筛机作业性能不造成太大影响

剥砟装置对清筛机作业性能的影响主要表现在装置剥砟时受到的石砟阻力通过装置传递到机器,这部分阻力可粗略计算如下:

铁路道床边坡石砟基本处于堆放状态,石砟间有不规律间隙存在,剥砟装置剥砟时受到的阻力主要是因机器和石砟相对运动造成的冲击力和剥离石砟的推力之和,道床纵断面其他石砟因石砟间隙的缓冲以及清筛机作业速度极慢特性,对剥砟装置的阻力较小,计算时可以忽略不计;通过以上分析知:剥砟装置主要受到长1200mm(剥砟板长)、高150mm(剥砟层厚)、宽75mm(石砟最大粒径)石砟冲击力,由mv=ft即可计算出冲击力大小。

石砟体积V=1.2×0.15×0.075=0.0135(m3),石砟密度ρ约为3000kg/m3,这部分石砟质量m=ρV=3000×0.0135=40.5kg;清筛机换床最大作业速度v=3m/min、普通清筛最大作业速度v=5m/min,取最大值v=5(m/min)=0.083(m/s)计算;冲击时间t=75/83=0.9计算;得f=(40.5×0.083)/0.9=3.74(N);清筛机受到两侧的冲击力之和为7.48N。

剥动这部分石砟的推力等于这部分石砟移动时需克服的滚动和滑动摩擦力,摩擦力之和应该小于石砟重量(两侧剥砟重之和约为40.5×2=81kg),即最大推力约为980N。

不到1000N的阻力对于一个自重88t、总功率696kW的清筛机不会造成大的影响,另外,从剥砟板支承角度研究,清筛机导槽板的强度足够支承增设的剥砟板。

4 剥砟装置制作及使用试验

按照设计方案,选择两块45锰的长方形钢板(增加耐磨性),长1.2m、宽0.4m、厚16mm,以长方形钢板的对角线为对称轴,两端各切掉一个三角形,三角形短边为0.135m,以获得如图2中所示的平行四边形剥砟板3;再按设计分别制作支杆、铰接、锁定等配件并安装,安装后效果如下实物图5(工作位、收车位图片)。

图5 剥砟装置实物图

经现场多次作业试验验证:剥砟装置能按预想实现剥砟功能,并经统计比对确认清筛机组作业效率有明显提高。

5 使用剥砟装置收益分析

5.1 经济效益

由前述分析知:如清筛机换床作业时两侧导槽均实施剥砟,剥砟截面积约为2S=0.254(m2),清筛机作业1km即可节约石砟200余方,单侧剥砟亦可每公里节约100余方石砟;经济效益良好。

5.2 技术效益

在原技术条件下,单台清筛机抛床清筛作业平均一分钟可以完成2.5m,普通清筛作业平均一分钟可以完成5m(试验统计结果);加装剥砟装置后,单机抛床清筛作业平均一分钟可以完成3.3m,普通清筛作业平均一分钟可以完成6m(试验统计结果);即采用抛床清筛方式,单机可提高作业效率近32%,采用普通清筛作业方式,单机的作业效率也可提高近20%。

6 结论

该装置制作简便,成本低廉;剥砟板加装方便,可在清筛机上自由调节安装高度以剥离不同深度的石砟;通过在既有的清筛机上加装剥砟板以使道床剥砟和清筛作业可同时进行,大大提升了工作效率和经济效益,降低了施工组织难度。在清筛机上加装剥砟装置是一项事半功倍的设备改进活动,也为我们在以后大机运用实践中更好地挖掘机器潜能开拓思路积累了经验。

责任编辑:王华张建强来稿日期:2014-09-26