汽车实车TPE导槽接角开裂问题分析

2023-03-02邹宇峰李锯明张玉森

邹宇峰,李锯明,张玉森

(1.合创汽车科技有限公司,广东 广州 511400;2.申雅密封件(广州)有限公司,广东 广州 511400)

汽车车门导槽是汽车密封系统中非常重要的密封件,对汽车的降噪、防水、密封等方面起着重要作用。随着汽车行业发展以及需求多样化,汽车车门导槽朝着轻量化和复杂化方面不断发展。轻量化方面,更多的车型选择利用新的轻便热塑性弹性体(Thermo Plastic Elastomer, TPE)材料。作为一种新材料,其在耐磨性和耐热性等方面优异性能受到了厂家追捧;复杂化方面,由于人们对车辆外观的多样性需求,车门结构越来越多样,相应导槽结构也越来越复杂。随之而来的就是导槽开裂、异响、漏水、装配等各种不良问题,针对这些问题,相关学者展开研究。HERPE F等[1]研究了车门玻璃在升降过程中的偏差对密封胶条变形影响;王明波等[2]通过仿真,推导出来了玻璃与导槽在Y向配合偏差过程中玻璃受导槽密封条的挤压力以及摩擦阻力;贾东[3]阐述汽车玻璃导槽的结构和装配原理,分析导槽在装配过程中的关键尺寸,解决导槽密封条装配不良问题;孙康等[4]研究车门玻璃与导槽装配偏差对玻璃升降的影响,并通过仿真验证了玻璃的升降阻力随着前后导轨偏移量增大呈现非线性增大。本文以实车三叉结构材质的TPE导槽开裂问题为切入点,研究导槽接角强度、导槽唇边、钣金切边等相关因素对导槽开裂问题的影响,分析导槽开裂的受力失效模式,为后续导槽开裂问题解决提供新的方向。

1 玻璃导槽密封条与车门的结构分析

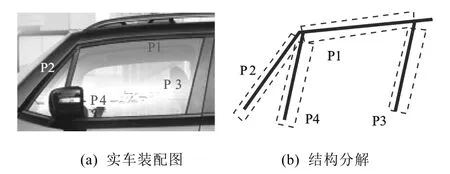

汽车实车整个导槽呈现一个三叉交汇的结构(P1、P2、P4),如图1所示。导槽的挤出条(P1、P2、P3、P4内含钢带)材料牌号为TOSE628-70(S.EB.S),接角的材料为TOSL230-65(S.EB.S),整个导槽的生产基本的工艺流程为原材料(TPE粒子)—挤出条—接角—检查返修。具体的接角过程是将其中P1、P2、P4三根条子通过冲切成标准的形状和长度后,同时插进模具的模腔中进行注塑接角。

图1 导槽图

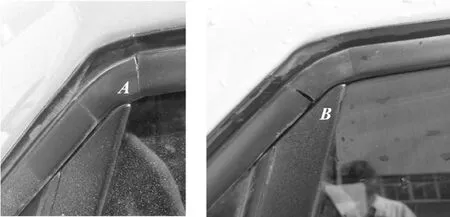

实车发生的主要问题是在露天状态放置一段时间(约6~9个月)以后,呈现A、B处开裂的情况,A处是由下往上裂开,B处是由上往下裂开,开裂图如图2所示,左右两侧导槽均有开裂现象,且明显左侧较右侧严重,具体数据统计如表1所示。

图2 导槽接角A处&B处开裂图

表1 导槽开裂数据统计

从整个开裂现象来分析,可能包含以下三个方面的原因:一是本身导槽接角强度不够;二是导槽在自然天气中受风吹日晒过程中热胀冷缩开裂;三是车门玻璃异常上升到顶部持续施加给导槽的力开裂。针对以上三个方面的原因,我们对问题进行了深入的实验研究。针对导槽接角强度不够的问题,在实验室构建了针对接角强度的拉力实验;针对导槽本身的热胀冷缩的力,在实验室条件下构建了冷热循环实验;针对玻璃给导槽的力,我们在实车上进行导槽切割和受力分析实验。

2 实验构建

2.1 导槽暴晒实验

1.实验设备

拉力试验机的设备型号为TG-9000-S,生产商家为深圳新三思计量技术有限公司。

2.实验内容

取新生产批次胶条20根,进行接角检查,确保试验前接角是未开裂,依次在接角处进行1~20编号,放置于室外,暴晒4个月(2019年8月8日-2019年12月8日),地点为广州,温度约4~36 ℃,每隔一个月取出其中的5根,查看接角开裂情况并进行拉力试验,如图3所示。

图3 导槽暴晒试验现场

3.实验方法

将整个导槽接角周围的P次条,远离接角处100~150 mm剪断,将两端固定在拉力机上,开启拉力机以15 mm/min的速度拉伸,设备会自动进行拉力读数。

按照实验要求,分别暴晒1个月、2个月、3个月、4个月。暴晒前和暴晒后的接角对比发现,所有的导槽接角在正常暴晒后,未见任何开裂现象存在,所有的接角接头连接良好。

2.2 接角强度拉力试验

针对以上接角完好的导槽,根据拉力实验要求,将接角剪切成实验样本,以接角为中心,沿着P次条的方向沿着远离接角的地方150~200 mm进行剪切成样本,然后进行拉力实验。通过重复实验,得出最终的20条导槽接角强度如图4所示。

图4 导槽暴晒后拉力试验数据

通过暴晒实验和拉力实验,得出以下三条结论:

1)20根导槽在经历1~4个月的暴晒以后,接角处完好,均没有发生导槽接角开裂的现象。

2)暴晒1~4个月的导槽,在拉力实验中,拉力普遍为370 N左右,远远高于标准要求30 N。

3)暴晒4个月的导槽和暴晒1个月的导槽,在拉力实验中,拉力值并没有明显地变大或者变小的趋势。

2.3 导槽接角冷热循环实验的构建

1.实验设备

C340高低温实验箱,温度为-70~+180 ℃,生产厂家为伟思富奇环境试验仪器(太仓)有限公司。

2.实验内容和结果

将同批次已经接角的导槽,接角的4根个条子剪断成长度为200 mm左右,并进行编号。将导槽开裂处的接角进行冷热循环试验,取3个正常批次的接角,将接角放在高低温环境试验箱中,①(80±2)℃/16 h②(-30±2)℃/8 h,以上组成1个循环,3个循环和6个循环后观察接角均未开裂。

通过以上实验,得出如下结果:

1)所有的导槽接角在冷热循环实验完成后,外观面均未见明显开裂现象;

2)3个冷热循环后和6个冷热循环后,导槽未见明显的外观面区别,接角外观良好;

3)结合冷热循环实验可以确定,实车导槽开裂的现象并非由导槽接角本身的热胀冷缩造成。

2.4 导槽受力分析

将实车导槽在靠近接角开裂的部位进行切断,如图5所示,正常升降,以方便观察玻璃在升降过程中在导槽中的位置状态,如图6、图7所示。通过观察发现,玻璃在上升到顶部以后,玻璃明显偏出钣金Y向切边,玻璃产生的向上力不是传递到钣金上,而是直接作用在导槽上。对10台车的车门上升至顶部以后,玻璃相对钣金切边的数据进行确认,开裂车辆玻璃均相对钣金切边偏出3.0 mm左右,其中玻璃的厚度为3.0 mm,如图5所示。

图5 导槽实车实验图

图6 玻璃&导槽A-A剖面图

图7 玻璃&导槽B-B剖面图

1.实验结果分析

通过以上实验现象分析得出,整个玻璃在正常升到顶部以后,由于玻璃偏出钣金之外,玻璃的力(电机堵转传递给玻璃的力)没有正常传递至钣金上,而是异常传递至导槽,导槽接角处没有钢带,因此,在玻璃到顶以后接角处持续受到玻璃的力的作用(约200 N),导槽接角在力的持续作用下导致开裂。

玻璃偏出钣金之外,调查主要有两个方面,一是车门上面的钣金切边偏短,没有达到相应的设计长度;二是玻璃Y向受力造成了玻璃相对设计位置偏出钣金外面。通过三坐标测量钣金的切边长度,与设计长度进行对比,如图8—图10所示。

图8 切边长度测点示意图

图9 车门总成左侧切边长度测量数据

图10 车门总成右侧切边长度测量数据

通过以上数据得出如下结论:

1)切边长度均在公差范围内,但是左侧短于右侧,左侧对问题更不利,与左侧导槽发生开裂的概率大于右侧的现象一致;

2)对玻璃的受力情况进行调查,依据玻璃在上图中的A-A截面和B-B截面图进行受力分析,如图11、图12所示。

图11 玻璃&导槽受力环境B-B截面图

图12 玻璃&导槽受力环境A-A截面图

正常玻璃在升到顶时,玻璃会保持平衡,其受到的合力为零,如果将导槽内部唇边对玻璃的力称为F内合,导槽外部唇边对玻璃的力称为F外合,即

同理,P1条的外部唇边对玻璃的力称为FP1外,类推可得

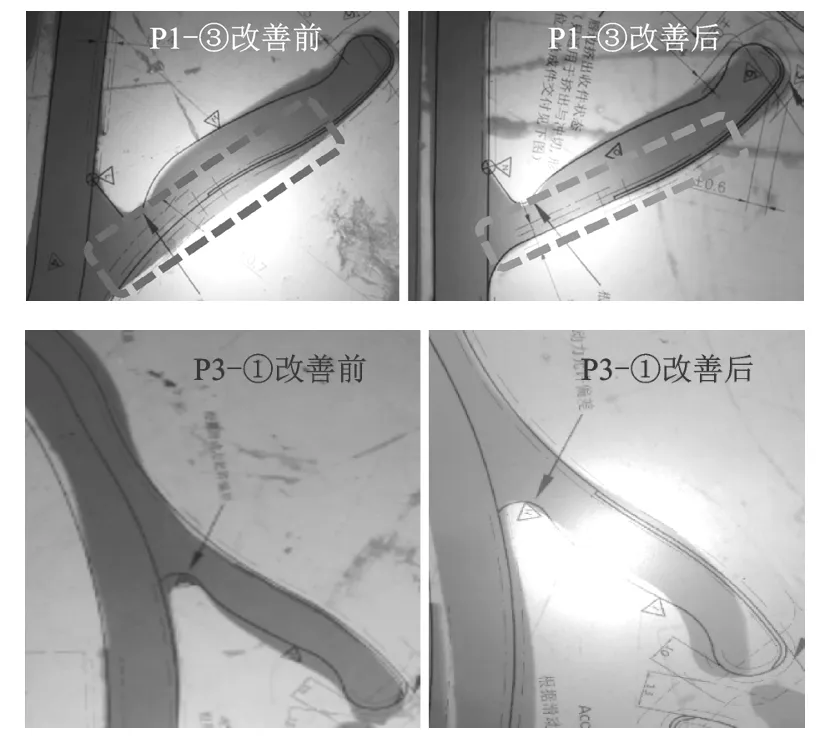

玻璃整体位置偏外,需要的调整方向是减少F内合,使得玻璃往内唇边的方向移动,在新的位置F内合和F外合达到平衡。利用投影仪,观察P1、P3、P4条导槽的内唇边,对比P1、P3、P4的内唇边与设计图纸的关系,寻找差异点,如图13—图15所示。

图13 P1条③号内唇边偏厚图

图15 P4 条内唇边偏厚图

图14 P3条①条内唇边偏厚图

P1条③号唇边偏厚1.0 mm,特别是唇边弱化点的位置,增大P1条内唇边的作用力,为玻璃偏外的一个贡献力因素。

P3条①号唇边偏厚0.5 mm,特别是唇边弱化点的位置,增大P3条内唇边的作用力,为玻璃偏外的一个贡献力因素。

P4条①和②号唇边偏厚0.5 mm,特别是唇边弱化点的位置,增大P4条内唇边的作用力,为玻璃偏外的一个贡献力因素。

综合以上对比,发现P1、P3、P4条的内唇边相应的弱化点均有不同程度的偏厚,明显增大内唇边对玻璃的力,因此,减少内唇边对玻璃的力是将玻璃的Y向位置收回到钣金下方的关键。对内唇边相应偏厚点弱化点前后进行对比,具体如图16、图17所示。

图16 P1&P3条内唇边改善效果图

图17 P4 条内唇边改善效果图

通过导槽实车装车,验证玻璃在导槽中的受力以及位置情况,可以发现,玻璃完全在钣金切边之下,如图18和表2所示。

图18 改善后导槽静态验证钣金切边与玻璃的相对位置图

表2 玻璃偏出钣金切边数据测量数据

选择两辆车进行耐久测试,在4个月的时间内行驶40000~100000 km,导槽开裂问题均未再发,如图19所示。

图19 耐久实验后导槽未开裂图片

通过以上实验证明,导槽的外部受力是其开裂的根本原因,通过优化导槽的受力,消除玻璃对其在Y向上力的作用,能够很好地消除导槽开裂。

3 结论

1)通过玻璃导槽的暴晒实验、接角强度拉力实验、高低温冷热循环实验,导槽未开裂,说明导槽自身接角强度以及自然环境的热胀冷缩不是导致导槽开裂的主要原因。

2)车身钣金整体长度在公差范围内,但是整体偏短的切边导槽开裂率显著高于偏长边。

3)玻璃偏出钣金切边之外,导槽P1条受到 玻璃持续力的作用,是导槽开裂的根本原因。

4)导槽P1、P3、P4条内侧唇边对玻璃作用力偏大,是导致玻璃偏外的根本原因。