信号浮标布放回收装置研制

2014-04-10曾钕钋

侯 彬,曾钕钋,高 剑,朱 刚

(1.中国人民解放军92267部队,山东 青岛266102;2.武汉第二船舶设计研究所,湖北 武汉430064)

0 引言

根据建造的东远01穿浪双体工作船的使用要求,进行信号浮标布放回收装置研制,其主要功能是对浮出水面的信号浮标进行隐蔽性布放与回收。结合穿浪双体船的结构特性,设计一套动态机械式自动布放回收信号浮标装置,将传统依靠潜水员下水回收浮标的人工操作方式,改变为船在航行中自动捕捉回收浮标的动态方式。同时整套装置利用双体船艉部片体进行安装,很好地保证了信号浮标动态回收工作的隐蔽性。V型结构打捞架的设计实现了浮标的自动回收,保证了信号浮标的回收效率,并提高了整个信号浮标回收的作业效率及安全性与可靠性。

1 总体设计

1.1 装置组成

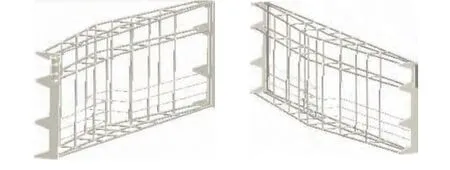

1.1.1 V型结构打捞架

为保证信号浮标从船底片体间通过后顺利的回收,导向架的宽度和深度应与双体船尾部的形状以及浮标在水中的浮标相适应。导向架长为10.7m,高为3m,最大宽度为1.2m,导向架两侧边缘能尽量靠近双体船尾部片体的边缘,保证信号浮标不会从导向架与船体间的空隙处穿过。导向架在工作状态下入水深度为1m,能保证在有一定波浪升沉条件下顺利打捞信号浮标[1]。其结构如图1所示。

图1 导向架结构

1.1.2 螺旋丝杆升降装置

螺旋丝杆升降装置共2套,安装在双体船的艉部两侧,可进行拆卸。螺旋升降装置主要由轨道装置、螺旋丝杆、丝杆螺母、安装基座、涡轮变速装置和驱动电机等部分组成[2]。丝杆采用直径为63.5 mm的梯形螺纹丝杆,升距为20mm,螺旋提升装置的提升速度为40mm/s。参数的选定主要考虑丝杆本身失稳及抗弯的要求。

1.1.3 信号浮标起吊装置

起吊装置设置在双体船艉部主甲板的左舷,主体是旋臂起重机,起吊重量为1t,升降速度为4m/min,回转速度为0.8r/min,整体高度为2.2 m,旋臂长4.2m。在起吊装置的吊钩处设置有机械手,通过软轴控制装置进行控制,在打捞信号浮标时,控制机械手的开启对信号浮标进行抓放。该装置完全布置于上甲板与主甲板之间,即使工作时也很难在船外看见,很好地保证了回收作业的隐蔽性。

1.2 工作原理

1.2.1 工作状态准备

a.根据浮标形式,更换起吊装置吊具。

b.接通电源,下放导向架至水中指定位置,调整导向架至拦截浮标位置。

c.浮标起吊装置吊点是否在浮标预定位起吊点上方位置。

d.各操作点人员是否到齐。

1.2.2 工作流程

整个布放过程的工作顺序极其简洁,该船在信号浮标回收装置前的中线上,从上到下在船主甲板与湿甲板同一处开有带盖自动投放圆口,船在行驶过程中,打开舱盖并准备好信号浮标,根据船速与信号浮标间隔要求,直接人工抛送或使用浮标起吊装置进行吊装抛送。

整个回收过程的工作顺序主要由以下几个步骤完成。

a.导向架降落到预定位置。先合上主电源空开,然后合上断路器给变频器上电,变频器此时将进行初次上电后的自检,自检时间大约几秒钟。在确认电气和机械上没有任何故障出现的情况下,旋转导向架升降电机按钮,导向架降落到打捞浮标的预定高度,停止升降电机转动。

b.浮标拦截及导向架提升。浮标通过双体船片体中部进入导向架,因V型结构打捞架的导向作用,浮标被拦截到导向架并进行定位,确认浮标被拦截定位后,反向旋转导向架升降电机按钮,提升导向架脱离水面至湿甲板附近。

c.起吊装置吊放浮标。浮标被导向架提升起来以后,操作起吊装置,让吊点在被定位浮标的正上方,放下吊具,此时人工用一个带锁头的长竿辅助吊具抓住浮标,然后操作起吊装置提升浮标,旋转平移到船体主甲板内,放下浮标。与此同时,可以操作导向架降落到浮标拦截位置,进行下一个浮标回收。

整个回收过程需要3人对此装置进行操作,其中一人操作螺旋升降装置,一人使用遥控按钮盒操作吊具,另一人则人工辅助吊具抓放信号浮标。根据以上控制步骤,调整导向架到适当位置,当信号浮标进入导向架并被拦截时,控制导向架升降电机提升导向架及架内浮标,待浮标脱离水面用人工辅助吊具抓住浮标,然后控制起吊电机提升浮标,并控制起吊平移电机与起吊回转电机,把浮标收放到船体主甲板适当位置。

2 主要关键技术及解决途径

2.1 装置的总体优化设计

东远01穿浪双体工作船为全铝合金高速双体船,对重量配置平衡的要求非常高,总体上如何减轻装置重量避免对船体产生过大影响,如何在尽可能轻的前提下保证装置的强度,如何避免材料不同及海水盐雾环境造成的腐蚀,以及在布置和安装空间有限的条件下做到信号浮标回收的隐蔽性,这些都给装置的总体设计带来了一定难度。

为了解决这一情况,在装置的设计中,主材选择与船体同质的高强度铝合金(5083)材料,避免材料的不同性造成的腐蚀性问题。通过仿真技术对V型结构打捞架及轨道装置进行数据模型分析,根据模拟分析的结果,在控制重量与保证强度的前提下进行总体优化设计。充分利用双体船艉部片体的有限空间安装双螺旋丝杆装置,用于提升安装在片体之间的V型结构打捞架,整个作业空间处于上甲板与主甲板之间,实现了装置的空间合理利用及隐蔽性要求。

2.2 V型结构打捞架的设计

为保证信号浮标从船底片体间通过后顺利的回收,设计的打捞架成V字型,宽度、深度与双体船尾部的形状以及浮标在水中的漂浮状态相适应,具有较好的导流作用。同时V型结构打捞架水下部分进行了局部硫化,对信号浮标在回收过程的碰撞起到了缓冲作用,进一步保证了信号浮标回收的可靠性与安全性。

2.3 动态捕捉、定位及回收

传统信号浮标回收一般需停船通过潜水员下水回收,其回收效率低且安全性低。另外信号浮标外形多样,内部结构复杂,带磁带电,回收方式选择不好将有可能导致其损坏。因此,关键是如何设计出一种适应在航行条件下对信号浮标进行捕捉、定位及回收的可靠装置。

在装置的设计中,对双体船结构及各种信号浮标进行综合分析比较,利用双体船片体在行驶过程中自然形成的水流,设计出的V型结构打捞架可实现信号浮标的捕捉与定位,提升V型结构打捞架,即实现航行中对信号浮标的动态捕捉、定位及回收。

2.4 大跨度升降装置的同步控制

双螺旋丝杆布置在双体船艉部片体两侧,跨度为12m左右,V型结构打捞架的升降通过电机带动双螺旋丝杆实现,电机转速的细微差别将直接放大左、右舷丝杠的直线距离误差。同时回收作业中V型结构打捞架重复进行入水、出水的动作,也会导致负载的变化,使得左、右舷丝杆的同步升降存在诸多困难与不安全因素。

在实际应用中,通过编码器记录行程,在极限位进行误差校正清零。同时采用主从控制技术,通过设置左舷电机为主动电机,右舷电机为从动电机,其速度根据闭环控制反馈进行动态调节,确保高度差始终保持在规定范围以内,最终达到左、右舷螺旋丝杠的精密同步升降,从而可靠地保护了V型结构打捞架,避免因左、右舷升降误差过大导致的结构变形。

2.5 船体片体变形对装置的影响

由于双体工作船的结构特殊,在不同运行状态下左右舷片体会产生变形,使得片体艉部基础上进行信号浮标回收装置的安装存在诸多困难,因此,设计的关键是如何减少船体左右舷片体变形对装置的影响。

针对这种情况,设计中在螺旋丝杆外部全程加装了轨道,轨道与丝杆间安装直线滑轨,很好地控制了丝杆的变形。另外丝杆滑块与V型结构打捞架的连接采用柔性与固定连接相结合的方式,即船体左舷丝杆滑块与V型结构打捞架固定连接,而船体右舷丝杆滑块与导向架通过铜滑块活动连接,从而很好地减少了船体左右舷片体变形对装置安装及运行带来的不利影响。

3 安装调试

在确保产品所有零部件和外购件检验合格后,对各零部件进行了防腐蚀预先处理,然后才开始产品的组装工作。在组装过程中,严格按照工序进行组装。所有部件组装完成后,开始各部件陆上调试,调试无误后的部件方可进行系统整体联调试验;为了避免信号干扰,所有电缆均采用铠装船用电缆,布线时还将强电和弱电分开走线。

根据《信号浮标布放回收装置试验大纲》和《船舶与海上设施起重设备规范》要求,对该系统进行了分项调试和整机调试试验,试验过程中专门设计了模拟试验台架,按照双体船片体结构及基座情况进行安装。还配备了模拟重物,对装置的提升能力和同步性进行了反复试验。对安装过程中出现的问题及时进行总结,并为后续装船顺序及工艺提供了很好的参考。

3.1 功能试验

功能试验的目的是检验该装置的各部件单独运行情况,以及协同运行情况。

在模拟试验台架上对丝杆装置通电运行,检验起动、停止、上升、下降以及急停等功能。检验丝杆全程运行是否通畅,丝杆螺母滑块在轨道装置中运行是否有摩擦卡滞现象;试验过程中各功能均满足设计要求,并无摩擦卡滞情况出现。

3.2 同步性试验

同步性试验目的是检验螺旋丝杆的同步性,该性能是整套装置的关键。

在模拟试验台架上对丝杆装置通电运行,该装置设有高、中、低速及点动。同步性试验是在不同速度模式下进行起停、上升与下降操作,通过装在丝杆端部的旋转编码器对其同步性进行检测。试验过程中出现的同步性误差(实时显示于控制柜上)均在设计允许范围以内,满足使用要求。

3.3 负荷试验

负荷试验的目的是检验该装置在负载下的运行情况。

将250kg的重物放置在V型结构打捞架底部,在不同速度下进行提升、停止、下降及点动操作,重复试验多次。试验过程中时刻观察其同步性误差,试验结束后进行了全面检查,丝杆、V型结构打捞架无任何变形及缺陷。

3.4 系泊航行试验

系泊航行试验的目的是检验装置在海上行船以及实际浮标回收情况。

装置成功通过出所验收后,又进行了装船验收以及系泊航行试验验收,按照《信号浮标打捞装置装船验收大纲》及《系泊、航行试验大纲》的要求,对上述试验内容进行了多次试验,并在海上对实际信号浮标进行回收,如图2~图3所示。试验结果表明,装置各项性能满足使用要求,成功交付用户使用。

图2 信号浮标起吊装置

图3 信号浮标的回收

4 结束语

信号浮标布放回收装置的设计均建立在深入分析和详细计算的基础上,所有的零部件均满足强度要求和使用功能要求,设备和元器件选用时遵循标准化、通用化原则。产品生产制造严格按照质量保证体系要求和图纸要求进行,还充分考虑其船舶使用环境要求,防腐蚀性好,可靠性高。信号浮标动态布放回收装置各项技术性能指标均满足使用要求,已在东远01双体工作船上使用4年。经过实船操作、使用,证明整套装置设计合理、导向架功能简便可靠,摆脱了传统依靠潜水员人工操作模式,提高了信号浮标打捞作业的安全性和工作效率,具有较大的社会、军事和经济效益。装置对类似布放回收装置的设计具有重要的推广作用和参考意义。

[1] 中国船级社.钢质海船入级规范[S].北京:人民交通出版社,2009.

[2] 成大先.机械设计手册.3版[M].北京:化学工业出版社,1993.