纳米TiC增强高铬铸铁铸渗层组织与性能

2014-04-07张林光谢敬佩邵星海王爱琴

张林光,谢敬佩,邵星海,李 炎,王爱琴

(河南科技大学材料科学与工程学院,河南洛阳471023)

0 引言

近年来,国内外的一些学者利用原位反应法制备出了铁基复合材料[1-2]。但是他们制备的大多是整体复合材料,这种材料虽然耐磨性有所提高,但韧性明显降低,并且成本较高、回收困难。在实际应用中,零件的使用寿命主要取决于其表面层的耐磨性[3]。因此,理想的零件组织应该是零件表面层含有相当数量的增强相颗粒,而其母体仍保持原有的组织和成分,从而使零件表面具有高的耐磨性,而本体仍保持较高的强度和韧性。通过铸渗工艺,在中碳钢表面得到一层耐磨的高铬铸铁铸渗层,具有以上理想零件组织[4-6]。尽管高铬铸铁铸渗层在常温下具有很高硬度和良好耐磨性,但是高铬铸铁存在热疲劳抗力差和脆性大等不足,在高温工作环境下硬度显著下降,耐磨性能显著下降,工作后的磨损破坏仍然非常严重。相关文献报道将WC、TiC等增强颗粒加入到高铬铸铁铸渗层中,进一步提高了表面合金的耐磨性[7-8]。但是将纳米粒径的增强颗粒加入到铸渗层的研究鲜有报道。

纳米材料由于具有独特的机构特征(纳米晶粒及高浓度界面),以及表现出的一系列与常规材料有着本质差异的理化及力学性能,使得纳米材料的研究成为目前材料科学研究的热点[9]。纳米TiC颗粒具有硬度高、熔点高、化学稳定性好、高模量、与金属的膨胀系数小等特点。基于以上考虑,本文采用普通的砂型铸渗工艺在ZG35表面制备纳米TiC-高铬铸铁铸渗层,并对其显微组织和力学性能进行了研究。

1 试验方法及过程

1.1 铸渗层材料的制备

试验材料选用ZG35作为基体金属,合金粉采用纳米TiC(合肥开尔纳米有限公司生产)和40~100目高碳铬铁粉末,硼砂作为溶剂,酚醛树脂作为黏结剂,酒精作为调和剂。将高碳铬铁粉、硼砂和酚醛树脂在搅拌机上充分混合后用酒精调和成糊状,作为铸渗剂1;将加入纳米TiC的高碳铬铁粉(高碳铬铁粉中TiC质量分数为1%)、硼砂和酚醛树脂在搅拌机上充分混合后用酒精调和成糊状,作为铸渗剂2。将铸渗剂涂层编号后分别涂于砂型内壁,点燃烘干后用1580℃的ZG35金属液浇铸。冷却成型后得到具有5~6 mm厚的铸渗层。

1.2 铸渗层的性能测试

在铸件的窄道区域取样,线切割加工成10 mm×10 mm×10 mm方块试样和10 mm×10 mm×0.5 mm(在铸渗层中取样)薄片试样用于显微组织分析。将方块试样磨平抛光用王水腐蚀后,在配有能谱仪(EDAX)的JSM-5610LV扫描电镜(SEM)下进行分析;将薄片试样制备成厚度为50μm以下的φ3 mm透射试样,进行离子减薄之后在JSM2100高分辨透射电子显微镜下观察。将方块试样进行正火处理(870℃下保温1 h后空冷),使用HV-1000型显微维氏硬度计测量其硬度,载荷为5 N,并进行耐磨性测试。

耐磨性能在ML-100型磨料磨损实验机上进行。试样为φ6 mm×20 mm销形试样,配副材料选择240目的水砂纸,加载荷0.35 MPa,每个试样磨损20个回程。磨损螺旋线S由下式计算:

得出0.5个回程的滑动距离S,最终求得每个试样的滑动距离为754.2 m。试验进行前对每个试样进行3 m in预磨,以磨平、磨光端面为标准。磨损试验前后,将试样取下在酒精中用超声波清洗5 m in,干燥后在感量为0.1 mg的光电天平上称量出试样的磨损质量损失。每种成分测量3个试样,并求出质量损失平均值作为该种成分试样的抗磨粒磨损性能指标。

2 试验结果和讨论

2.1 铸渗层微观组织观察与成分分析

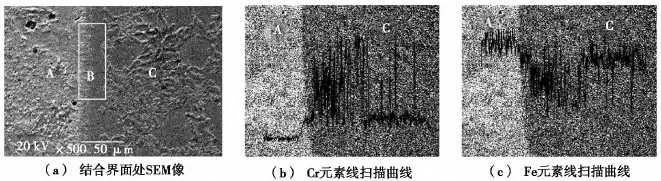

图1为试样结合界面处SEM像和能谱线扫描图。图1a中,A区为ZG35钢,C区为铸渗层,在两者之间有一个宽25μm的过渡层(见图1a中B区),结合界面犬牙交错。由图1b和图1c可以看出:合金粉末中的铬元素跨越结合界面向钢液中扩散,钢液中的铁元素跨越结合界面向合金粉末中扩散,结合界面处Fe、Cr元素呈现明显的浓度差。这说明结合界面处的热作用较强烈,涂敷层中的合金颗粒在热作用下熔化、扩散并被钢液稀释,并与钢液互渗从而在结合界面处产生明显的过渡层。通过分析可知:ZG35与表面的铸渗层呈良好的冶金结合。

图1 结合界面处SEM像和能谱线扫描图(A为ZG35钢,B为过渡层,C为铸渗层)

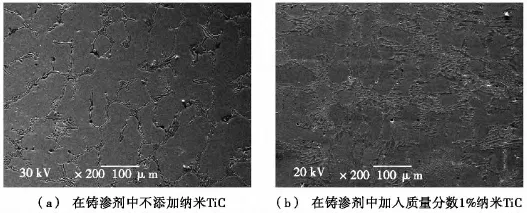

图2为铸渗层组织SEM像。图2a和图2b分别为铸渗剂中不添加纳米TiC和铸渗剂中添加质量分数为1%的纳米TiC的铸渗层组织放大200倍后的SEM像。由图2可看出:当不添加纳米TiC时,组织晶粒较大,碳化物网状分布较为集中;当铸渗剂中加入质量分数1%纳米TiC时,组织达到一定程度的细化,碳化物网状分布较为分散。这主要是由于纳米TiC颗粒属于硬质点,其稳定性好,熔点高达3200℃,高熔点的纳米颗粒在铸渗过程中随着合金元素的扩散,以固态颗粒形态分散于金属液中。纳米TiC颗粒作为硬质形核质点加快了低碳低铬区域的凝固,使得低C低Cr浓度区域和高C高Cr浓度区域间的元素扩散受到了抑制,共晶成分的区域增大,因此,碳化物的数量增多。同时,纳米颗粒可作为外来异质形核,促进了共晶液相大量的非均匀形核并抑制了晶粒的长大。因此,可认为纳米TiC能够起到细晶强化作用,促进碳化物的均匀析出。

细晶强化实质上是晶界强化。晶界是位错运动的障碍,晶界面积愈大,钢的强度愈高;晶粒尺寸愈细,晶界面积愈大,即平均晶粒尺寸愈细,钢的强度愈高。提高晶界本身的强度,也会导致钢强度的提高。细晶强化的理论基础是Hall-Petch公式[10]:

式中,△σG为屈服极限;σ0为晶格摩擦力;d为晶粒直径;ky为与材料有关的参数。

图2 铸渗层组织SEM像

Hall-Petch公式认为结构钢材的主要强化机制是细晶强化。材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错的阻碍大小。晶粒越细小,晶界就越多,障碍也就越大,需要加大外力才能使晶体产生滑移。所以,晶粒越细小,材料的屈服强度就越大。

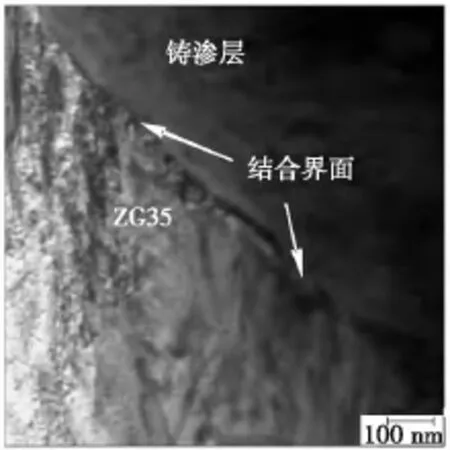

图3为ZG35与铸渗层结合界面区的透射电子(TEM)像,图3中箭头所指为结合界面,结合界面两侧分别为ZG35区域和铸渗层区域,对结合界面和铸渗层区域进行EDAX分析,结果如表1和表2所示。由表1和表2可看出:结合界面处与铸渗层均有Ti的存在,这说明有纳米TiC颗粒的分布。而且纳米TiC更趋向于分散在界面上(界面处Ti原子分数为0.31%,高于铸渗层侧的0.21%),其活性有助于提高铸渗的效果。

图3 结合界面TEM像

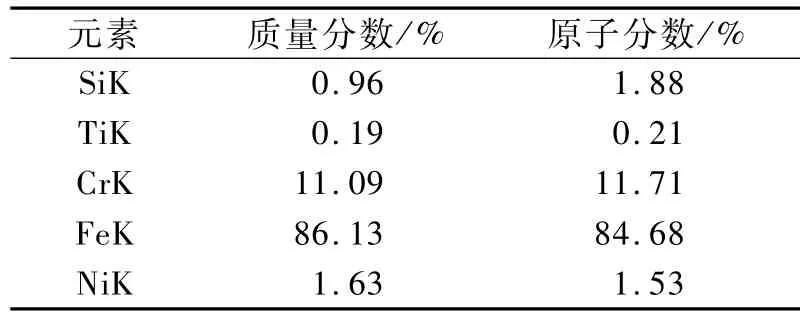

表1 结合界面处EDAX分析

表2 铸渗层EDAX分析

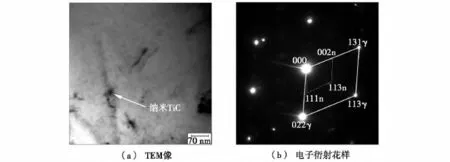

对铸渗层中的基体进行TEM分析,结果如图4所示。通过电子衍射花样标定可知:铸渗层基体为奥氏体,奥氏体中的黑色颗粒为纳米TiC。纳米TiC颗粒作为第二相粒子弥散分布于奥氏体基体中,使奥氏体晶格发生畸变,从而使钢的硬度和强度得到提高,起到弥散强化作用。

图4 铸渗层基体的TEM像和电子衍射花样的标定

2.2 铸渗层显微硬度和磨粒磨损性能检测

铸渗层厚度宏观测定为5 mm左右,图5为铸渗层至ZG35区的硬度测试结果。由硬度测试结果可以看出:从铸渗层表面到ZG35区,铸渗层的硬度为600HV~730HV,呈先增后减趋势。ZG35区的硬度为200HV左右,结合界面处硬度为420HV左右。分析铸渗层至ZG35区的显微硬度变化规律的原因是:铸渗层表面靠近型壁,型壁具有极冷作用,合金粉末未能被钢液余热完全融化,铸渗效果稍差,因而硬度稍低;距离结合界面2~3 mm处,合金粉末浓度适合且完全融化,铸渗效果最好,形成碳化物硬度最高;越靠近结合界面处的合金粉末被钢液稀释程度越大,形成的碳化物硬度缓慢降低。铸渗层的硬度明显高于ZG35,这是由于高碳铬铁粉(主要组成为铁铬碳化物)融化分解后在铸渗层中形成大量高硬度的碳化物。过渡区硬度(430HV左右)介于铸渗层和ZG35之间。加入1%纳米TiC后,铸渗层的硬度提升不明显。

两种材料的耐磨性测试可知:在基材完全相同的情况下,添加1%纳米TiC铸渗层的磨粒磨损量为0.142 0 g,未添加纳米TiC铸渗层的磨粒磨损量为0.122 0 g,添加1%纳米TiC铸渗层的磨粒磨损性能比未添加纳米TiC铸渗层的磨粒磨损性能提高了约14%。原因分析如下:(1)纳米TiC使碳化物晶粒得到细化,且分散更为均匀,起到细晶强化的作用,从而使耐磨性提高;(2)纳米TiC弥散分布于奥氏体基体中,作为硬质耐磨质点,提高铸渗层的耐磨性能。

3 结论

(1)ZG35钢的表面通过铸渗形成一层铸渗层,铸渗层与基体材料呈冶金结合,实现了局部合金强化,铸渗层组织致密,无显微缺陷,提高了材料的局部表面层的使用性能。

(2)纳米TiC趋向于分散在ZG35与铸渗层的结合界面上,并作为第二相粒子弥散分布于铸渗层基体中。纳米TiC对铸渗层的强化作用主要是纳米TiC的细晶强化。

(3)铸渗层的硬度变化趋势为:从表面向结合界面,先升高后降低,在距离表面2~3 mm处达到最大。添加1%纳米TiC的试样与不添加纳米TiC的试样相比,铸渗层硬度略有提高。

(4)耐磨性试验结果表明:添加1%纳米TiC铸渗层材料的磨粒磨损性能比未添加材料的磨粒磨损性能提高了14%。这是由于纳米TiC颗粒的细晶强化与弥散强化和对碳化物形态的改善综合作用的结果。

[1] 严有为,魏伯康,林汉同,等.Fe-Ti-C熔体中TiC颗粒的原位合成及长大过程研究[J].中国有色金属学报,1999,35(2):9-12.

[2] A lexander K P.Ceramic Composites with a Ductile Ni3A l Binder Phase[J].Scripta Materialia,1996,35(5):243-247.

[3] 李建明.耐磨与减磨材料[M].北京:机械工业出版社,1987:1-194.

[4] 沈蜀西,李维民.铸渗机理与改善铬铸渗层质量的研究[J].铸造技术,1995(2):43-47.

[5] 贾利晓,陈跃.铸渗技术及其研究进展[J].铸造技术,2003(3):170-171.

[6] 谢敬佩,郭正,邵星海,等.纳米TiN增强导卫板铸渗层的组织研究[J].河南科技大学学报:自然科学版,2012,33(5):1-3.

[7] 王书利,王爱琴,谢敬佩,等.WC-高铬铸铁铸渗层的组织与性能研究[J].铸造,2011,60(2):192-194.

[8] 林素梅.TiC颗粒增强金属基复合材料的研究进展[J].化工与材料,2009(4):34-35.

[9] 张立德,牟季美.纳米材料与纳米结构[M].北京:科学出版社,2001.

[10] Peteh N J.The Cleavage Strength of Polyerystals[J].Journal of the Iron and Steel Institute,1953,174:25-28.