云南某铁矿老尾矿选矿试验研究

2014-04-02李学智杨茂椿漆小莉

廖 佳,李学智,杨茂椿,漆小莉

(云南科立新材料有限公司,云南 昆明 650031)

在选矿分选作业中,有用目标组分含量最低的部分通常做为尾矿丢弃,近年来,由于资源枯竭和环境保护的压力,各大矿山逐渐开始重视对尾矿资源的开发利用,并且已经取得了实用性成果并且已经取得了实用性成果[1-2]。在众多尾矿类型中,铁矿石尾矿在工业固体废弃物中占的比例最大,往往需要占据大量的农用和林用土地[3]。对于铁矿山,普遍采用磁选回收铁矿物,但由于受到技术、装备和经济条件等因素的限制,有的铁矿山选矿回收率并不高,尾矿平均含铁11%左右,而一些老尾矿含铁最高可达27%左右,其中主要为微细粒的褐铁矿、赤铁矿等弱磁性铁矿物[4]。

本文针对云南某铁矿老尾矿开展研究,通过对其进行详细的工艺矿物学及选矿试验研究,寻求最佳的选矿工艺流程和技术指标,达到综合回收利用此类老尾矿的目的。

1 矿石性质

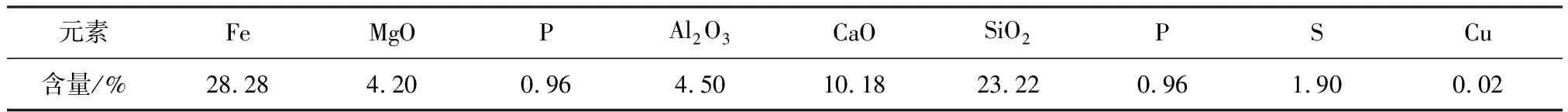

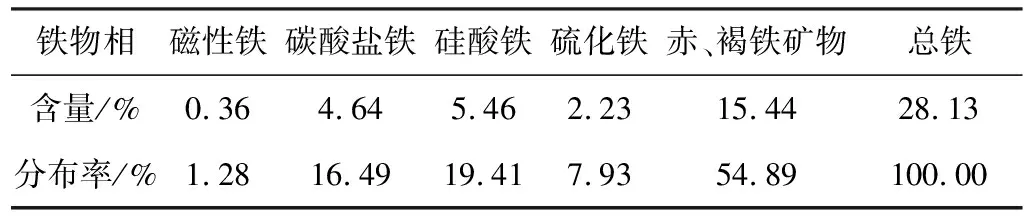

云南某铁矿老尾矿的化学多元素分析和铁物相分析结果如表1、表2所示。结果表明老尾矿含铁28.28%,不仅远远高于我国铁矿山尾矿含铁低于15%的标准,而且也已达到铁矿石品位大于25%的要求,对其开展相关选矿试验研究,综合回收有用矿物,有较好的技术推广价值和经济效益。物相分析结果表明,老尾矿中的铁以磁性铁存在的仅为1.28%,而以赤、褐铁矿物存在的铁高达54.89%。

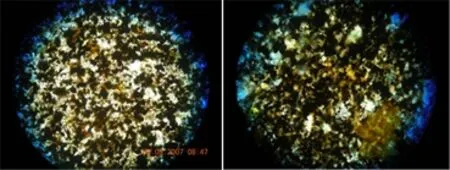

为查明老尾矿中铁的赋存状态,对占有率较高的赤铁矿和褐铁矿进行了工艺矿物学研究,SEM扫描电镜结果如图1所示。结果表明矿石中部分赤铁矿、褐铁矿是以碎屑的形式存在,被铁浸染的白云石和方解石等碳酸盐矿物充填在碎屑之间,在磁选过程中极易影响铁精矿品位,只有在磨矿细度较细的情况下,才能使赤铁矿、褐铁矿有效解离。但在较细的细度下,这些弱磁性铁矿物的回收十分困难,导致

表1 老尾矿化学多元素分析结果

表2 老尾矿铁物相分析结果

图1 赤铁矿和褐铁矿(红褐色)的集合体呈粉砂状的碎屑,被白云石胶结,构成碎屑结构

铁回收率下降明显,这是该老尾矿综合利用的主要难点之一。

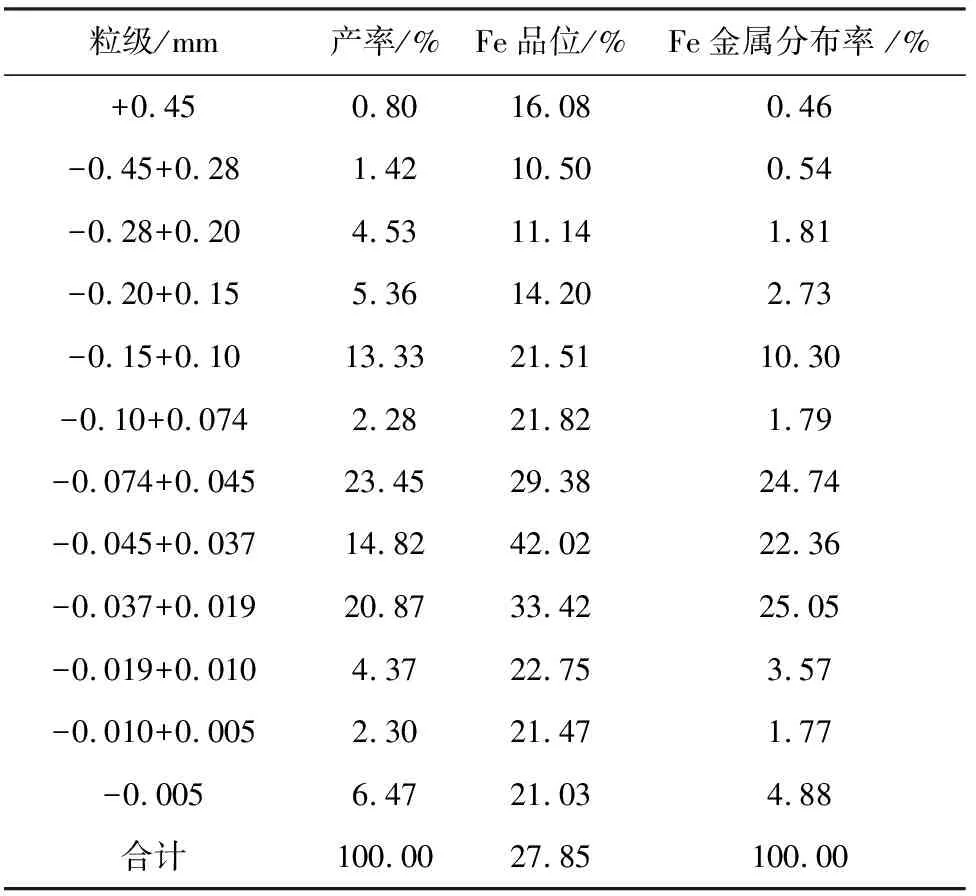

老尾矿中铁粒度组成结果如表3所示。结果表明老尾矿中铁主要分布在-0.15+0.019 mm粒级范围内,属粗细不均匀分布,既有粗粒级也有细粒级。但在+0.15mm粒级范围内,铁的品位均仅为15%左右,铁金属分布率也仅为10%左右,明显低于其它粒级,表明原选矿工艺中大部分粗粒级的铁得到了较好的回收。而-0.074+0.019 mm粒级不仅铁的金属分布率较高,而且铁品位也较高,表明老尾矿中褐铁矿和赤铁矿嵌布粒度较细。综上所述,对于老尾矿中的铁,不仅要保证原选矿工艺残留的小部分粗粒铁的回收,也要保证铁金属占有率较高的细粒铁的回收。

表3 老尾矿中铁粒度组成结果

2 选矿试验研究

工艺矿物学结果表明,老尾矿中铁主要以赤铁矿、褐铁矿等弱磁性矿物的形式存在,脉石矿物则为非磁性矿物,可以采用强磁选回收铁矿物。但在强磁选作业中,由于强磁选机适宜的给矿粒度为+0.020mm,当粒度小于0.020mm时,采用强磁选铁的回收率较低。由于老尾矿中铁粗细不均匀,且大部分铁以细粒的形式存在,入选粒度既不能为了使赤铁矿和褐铁矿充分解离而过细,也不能为了保证铁的回收率而过粗,因此重点进行了磨矿细度条件试验。为了确定适宜的强磁选磁场强度,也进行了磁场强度条件试验。

在强磁选作业中,由于部分赤铁矿、褐铁矿是以碎屑的形式浸染在白云石、方解石等碳酸盐矿物中,导致磁选中矿铁品位仅为35%左右,若循序返回,将会严重影响铁精矿品位,因此需要对磁选中矿进行进一步处理。工艺矿物学结果表明,磁选中矿褐铁矿和赤铁矿嵌布粒度细,需要细磨才能解离,并且目的铁矿物与白云石、方解石等脉石矿物同时存在着磁性差异和比重差异,因此分别进行了“细磨-强磁选”和“细磨-重选”的方案对比试验研究。

2.1 强磁粗选条件试验

2.1.1 磨矿细度试验

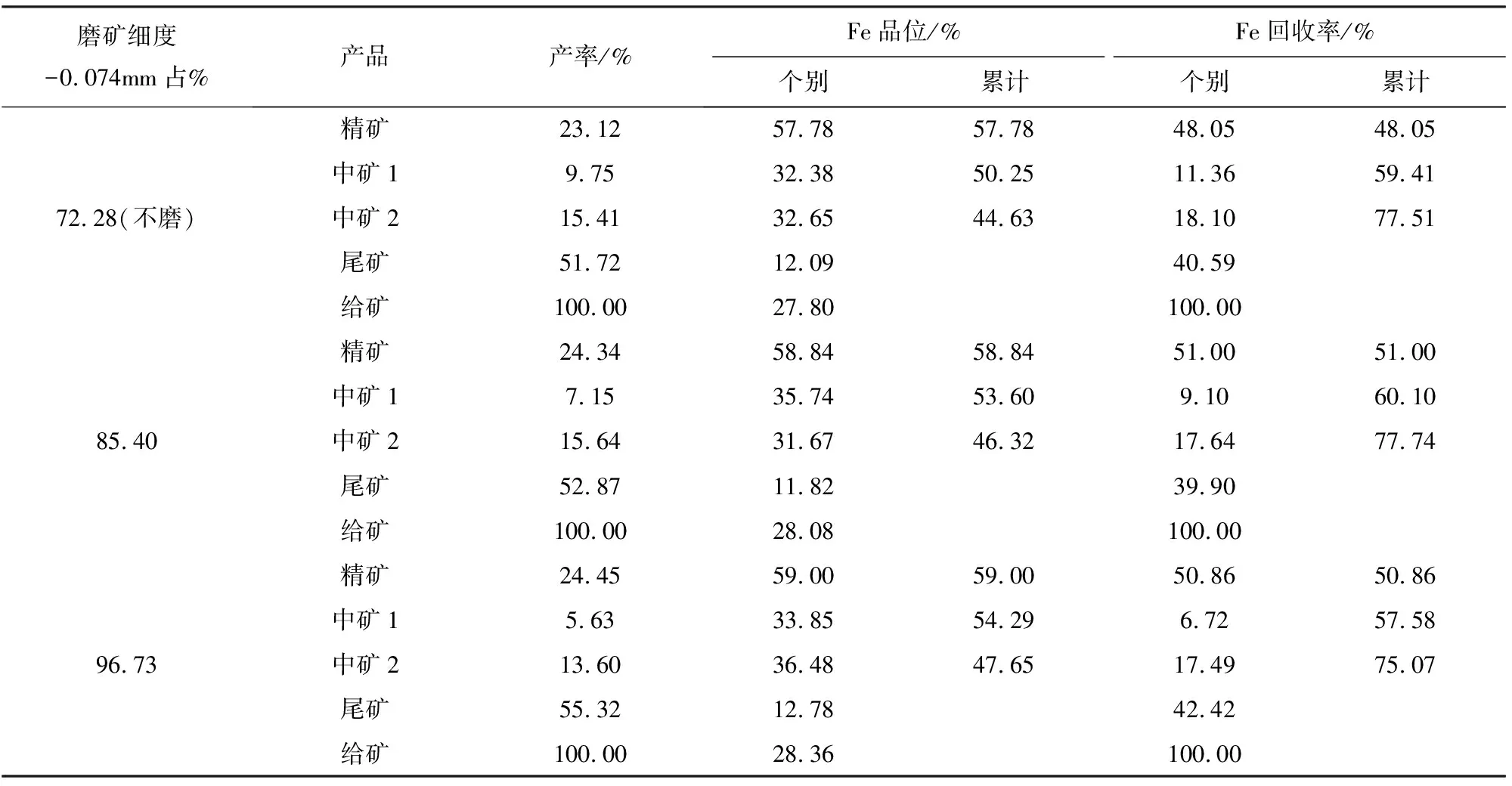

磨矿细度试验流程如图2所示,磁选机采用Slon-100周期式脉动高梯度磁选机,试验结果见表4。

由表4表明,当磨矿细度由不磨提高至-0.074mm占85.40%时,精矿和中矿铁累积回收率变化不大,均在77%左右,但铁累积品位由44.63%提高至46.32%,继续增加磨矿细度至-0.074mm占96.73%,虽然铁累积品位由46.32%提高至47.65%,但铁累积回收率由77.74%降至75.07%。综合考虑,最终选择磨矿细度为-0.074mm占85.40%。

图2 强磁选-磨矿细度试验流程

表4 强磁选-磨矿细度试验结果

2.1.2 磁场强度试验

根据工业型Slon脉冲高梯度磁选机磁场强度上限值,分别选择磁场强度为0.8T和1.0T进行了条件试验,试验流程见图3,试验结果见表5。

图3 强磁选-磁场强度试验流程

由表5数据可知,随着磁场强度的增加,铁累积回收率由76.75%提高至77.15%,且尾矿中铁品位由12.15%降至11.84%,综合考,最终确定强磁选磁场强度为1.0T。

2.2 扩大试验

为了验证上述工艺条件在实际生产中的稳定性,进行了强磁选扩大试验,试验规模为50kg,试验流程如图4所示,试验结果见表6。如表6所示,扩大试验获得了铁品位58.70%,铁回收率为47.70%的合格褐铁精矿产品,与小型试验指标相差不大,但中矿铁品位仅为36.53%,若直接返回,将大大降低铁精矿品位,需对其进行进一步单独处理。

图4 强磁精选扩大试验流程

表5 强磁选-磁场强度试验结果

表6 强磁精选扩大试验结果

2.3 中矿再处理试验

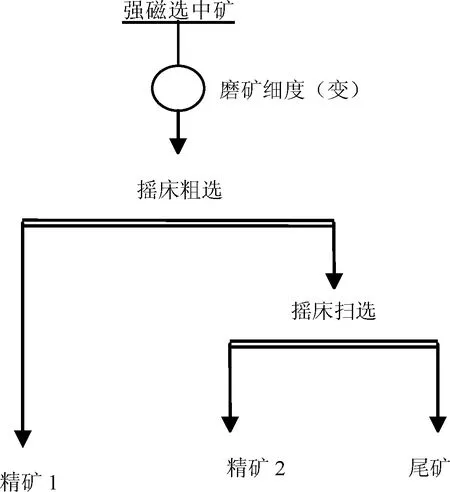

2.3.1 “中矿细磨-强磁选”试验

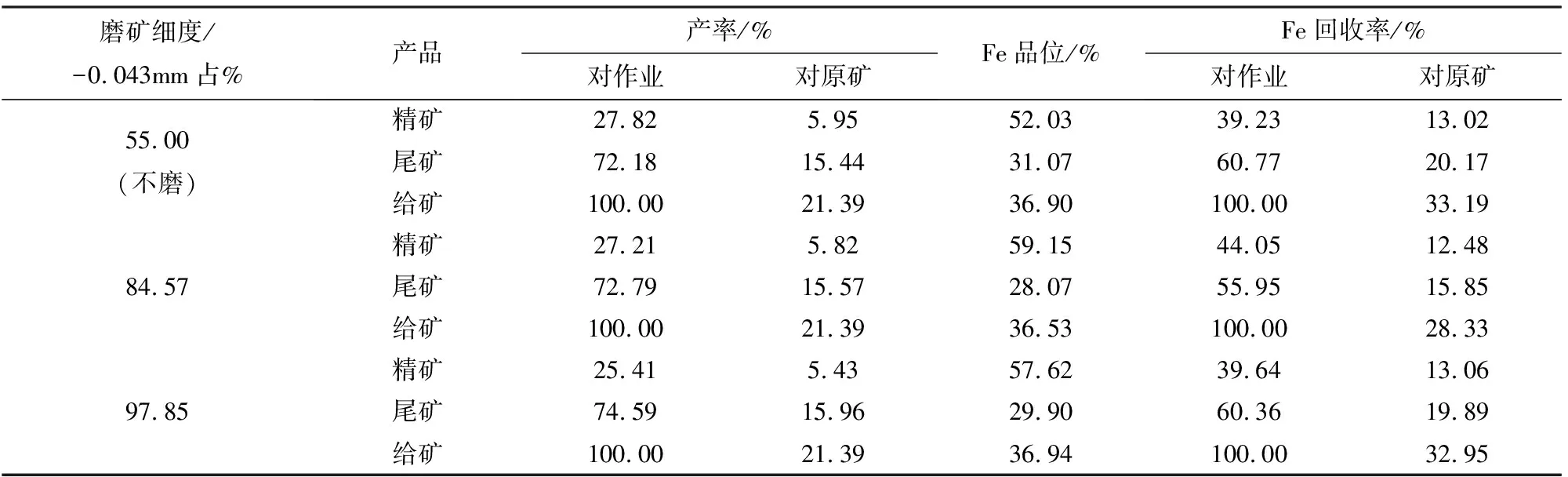

对于扩大试验生产的强磁选中矿,首先进行了“细磨-强磁选”的方案试验,分别进行了不同磨矿细度下的强磁选试验,试验流程如图5所示,试验结果见表7所示。结果表明中矿细磨后,不仅精矿铁品位可由52.03%提高至59.15%,铁的作业回收率也由39.23%提高至44.05%,加大磨矿细度,铁回收率下降明显。因此磨矿细度选择-0.043mm占84.57%为宜。

图5 强磁中矿再磨-强磁选分离试验流程

表7 强磁中矿再磨-强磁选分离试验结果

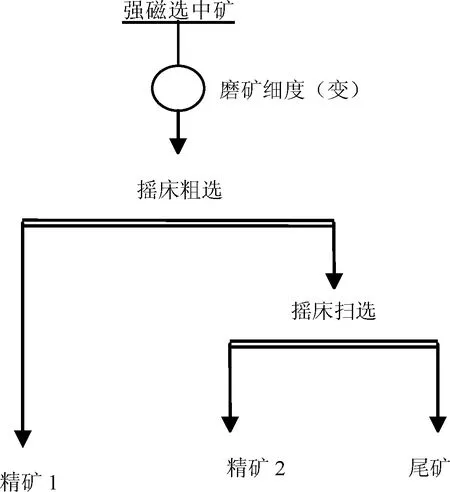

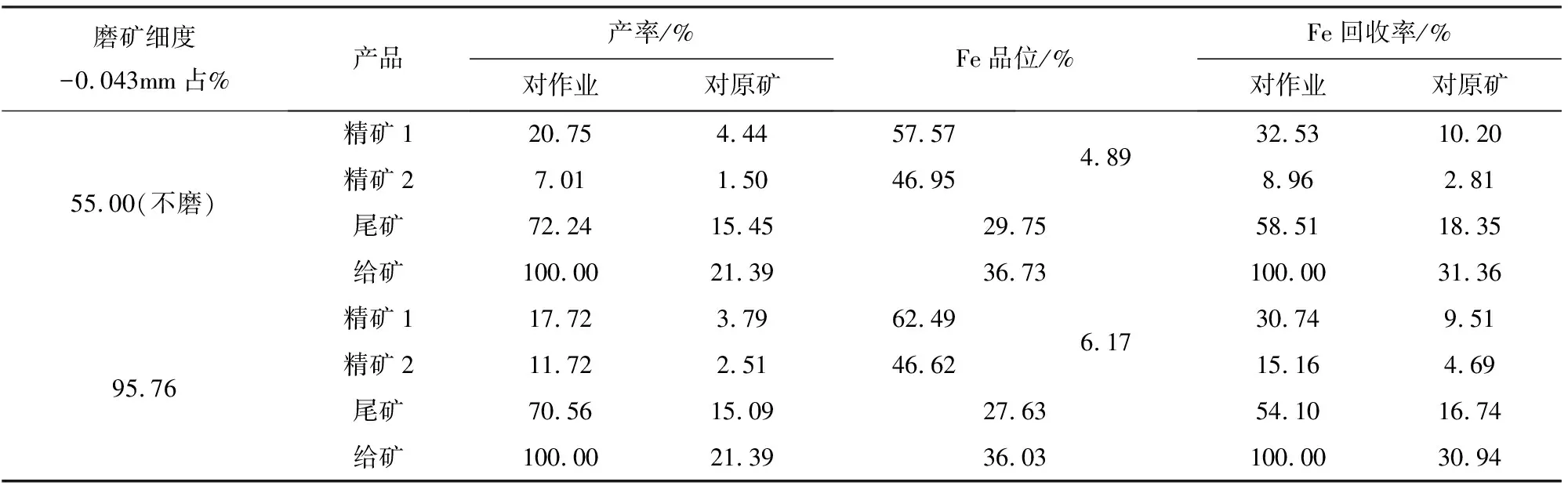

2.3.2 “中矿细磨-重选”试验

褐铁矿和赤铁矿比重在3.75左右,而白云石和方解石等碳酸盐矿物比重在2.85左右,根据重选可选性准则公式,其重选难易度E为1.5,属重选较易分离的矿石,因此也进行了“中矿细磨-重选”试验,试验流程如图6所示,试验结果见表8。表8结果表明采用摇床重选,无论磨矿与否,获得的精矿铁作业回收率与强磁选方案相差不大,但铁品位却明显低于强磁选方案。最终采用“细磨-强磁选”的中矿再处理方案。

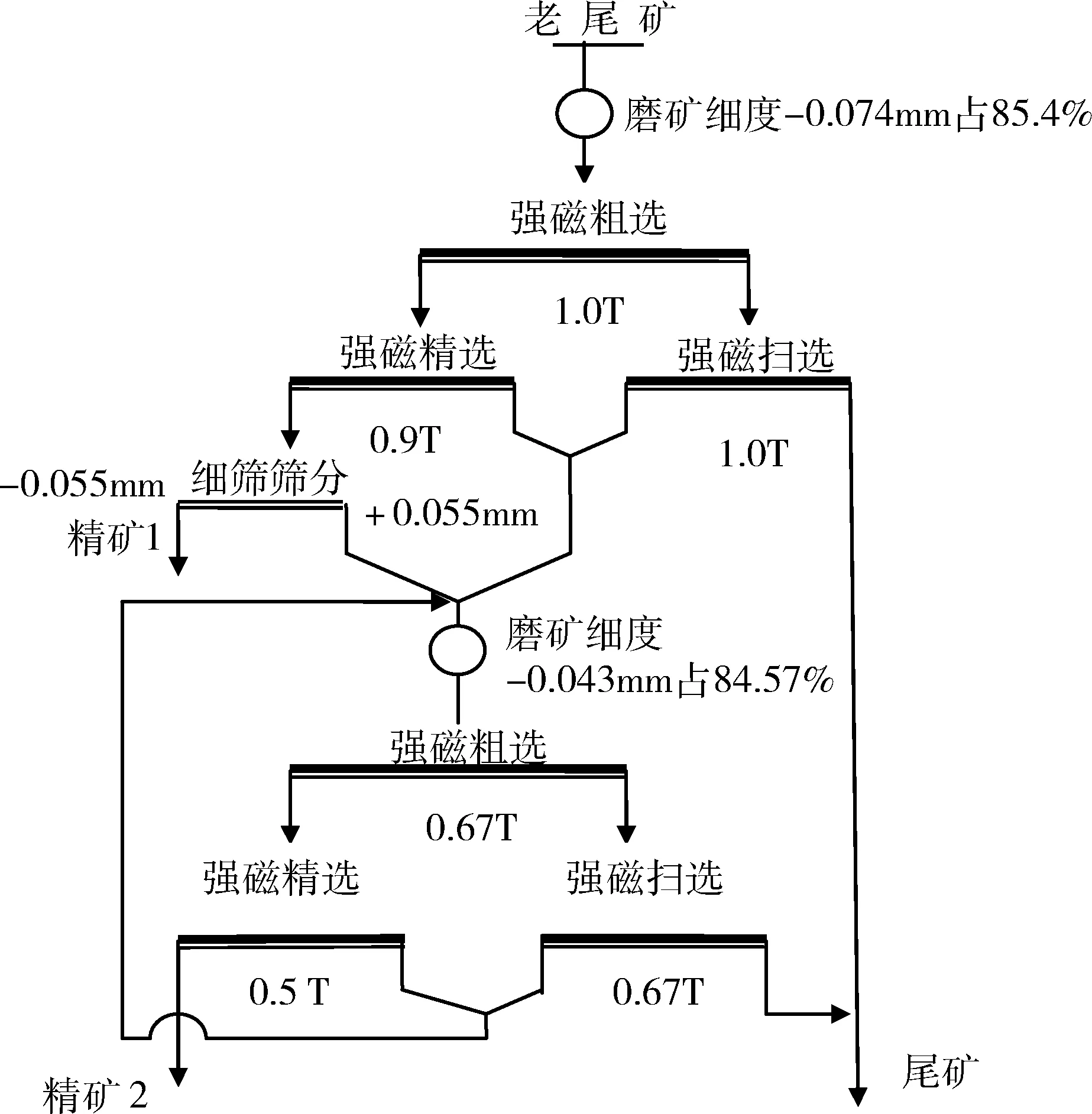

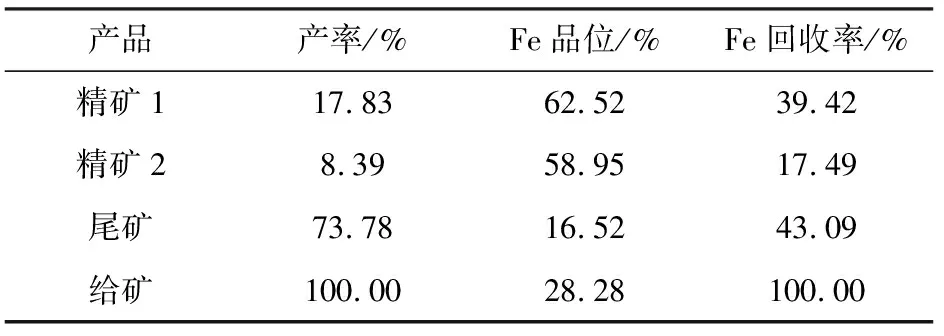

2.4 全工艺流程试验

在上述试验的基础上,最终确定了“强磁粗选-中矿细磨-强磁分离”的选铁工艺流程,为了进一步提高精矿铁品位,对强磁精矿1采用了细筛抛除铁品位较低的筛上部分,最终确定的全工艺流程如图7所示,试验结果见表9。

表8 细磨-重选分离试验结果

图6 细磨-重选分离试验流程

图7 全工艺流程

表9 全工艺流程试验结果

全工艺流程获得了铁品位62.52%,铁回收率39.42%的铁精矿1和铁品位58.95%,铁回收率17.49%的铁精矿2,总铁回收率为56.91%,较好的实现了老尾矿中铁的综合回收利用。

3 小结

1)云南某铁矿老尾矿中铁主要以褐铁矿和赤铁矿形式存在,嵌布粒度粗细不均匀,且部分赤铁矿、褐铁矿是以碎屑的形式存在,而被铁浸染的白云石和方解石等碳酸盐矿物充填在碎屑之间,在磁选过程中极易影响铁精矿品位。

2)通过详细的选矿条件试验,确定了“强磁粗选-中矿细磨-强磁分离”的选铁工艺流程。为了进一步提高精矿品位,对强磁粗选得到的铁精矿采用细筛抛除铁品位较低的筛上部分,最终在老尾矿含铁28.28%的情况下,分别获得了产率为17.83%,铁品位为62.52%,铁回收率为39.42%的铁精矿1和产率为8.39%,铁品位为58.95%,铁回收率为17.49%的铁精矿2,总铁回收率为56.91%。

3)针对该尾矿褐铁矿和赤铁矿粗细不均匀的特点,采用“阶段磨矿-阶段选别”的技术方案,既保证了原选矿工艺残留的小部分粗粒铁的回收,也保证了铁金属占有率较高的细粒铁的回收,较好的实现了该老尾矿中铁的选矿回收利用。

[1] 邱显扬,王成行,胡真,等.从选铜尾矿中综合回收铜铋钨试验研究[J].有色金属:选矿部分,2011(4):19-22.

[2] 王成行,童雄,胡真.西南某稀土尾矿中回收铅的选矿试验研究[J].矿山机械,2013(8):91-94.

[3] 金末梅,刘全军.铁矿尾矿的现状和综合利用途径[J].矿冶,2010(2):31-33,37.

[4] 朱运凡,杨波,卢琳.云南大红山铁尾矿再选新工艺研究[J].矿冶,2012(1):35-38.