水力旋流器在尾矿充填浓缩中的研究和应用

2014-04-02李学忠马毅敏李全京司不知

李学忠,马毅敏,李全京,司不知

(中钢矿业开发有限公司,北京 100080)

目前,由于环境压力和矿产品价格的支撑,充填采矿及固废胶结充填方式已成为新建和改扩建地下矿山的首选技术工艺方案,并且从有色金属矿山迅速发展到黑色金属矿山,而充填的第一个重要工序就是浓缩,只有将选矿厂的低浓度尾矿浓缩至合适的浓度才能为下一步的充填做好准备,合理选择尾矿浓缩设备和设施是尾矿充填的关键。

现今国内尾矿充填比较流行和使用最多的尾矿浓缩技术就是立式砂仓脱水技术,由于他取消了机械脱水,能耗低、效率高、流程短,很快成为国内尾砂充填系统的主要脱水工艺。经立式砂仓沉缩脱水获得的高浓度全尾砂料浆,通过砂仓锥底布设的压气造浆系统,对尾砂实施流态化造浆,立式砂仓完成了沉缩脱水与造浆两道工序的作业。但其投资较高和尾砂利用率较低的弊端在铁矿山尾矿充填中越来越多地体现出来。

1 原尾矿充填站设计概述

目前中钢矿业公司已经达产的苍山铁矿和李官集铁矿两个矿山,采矿规模分别为200万t/a和120万t/a,皆为低品位地下矿山,均位居平原之地,地下采矿地表不允许塌陷,采矿方法采用充填采矿法。两矿山均采用典型的充填工艺,即立式砂仓沉砂+风力造浆+双轴搅拌+高速活化搅拌+自流进采场。根据采矿规模,两矿山设计充填系统分别为四套和两套,每套系统设置两个立式砂仓,一个水泥仓。砂仓直径10m,直筒体高度10m,锥底角度30°,总高22m,砂仓容积850m3,砂仓有效容积为600~650m3,两个砂仓交替使用,一个进砂沉缩,一个放砂充填,单套系统的充填能力为500m3/d,单套系统投资1000万元。

2 原尾矿充填站运行情况及存在问题的分析

原充填站运行是将选矿厂尾矿经泵直接输送至立式砂仓,同时进料的砂仓个数为设计的一半,料浆持续给入,此时尾矿固体颗粒也不断沉降,当经测量立式砂仓中尾砂沉降面达到距离砂仓溢流孔1.5m时,停止这些砂仓的给矿,通过转换阀门将尾矿砂倒流至另外的一半砂仓,已经停止给料的的砂仓继续静止沉降4h,开始底部风力造浆,造浆时间为2~4h,此时底部开始放矿,砂仓底流高浓度的矿浆进入双轴搅拌机,经与水泥搅拌后,给入高速活化搅拌,充填至井下,立式砂仓的溢流自流至尾矿库。

根据一年多的的运行,发现采用立式砂仓浓缩、风力造浆排矿存在一些缺陷。

1) 当立式砂仓底流浓度较高时,风力造浆困难,下料不畅,而当立式砂仓底流浓度较低时,井下充填体滤出水量大,水泥随水流失,增大了水泥用量,降低了充填体强度。分析其中的原因是尾矿粒度较粗,而且经常有大于5mm以上的尾矿粗颗粒进入砂仓,同时由于立式砂仓高度较大,底部尾砂压缩区压实程度较高,设计的风力压力不足,致使造浆困难,下料经常堵塞。

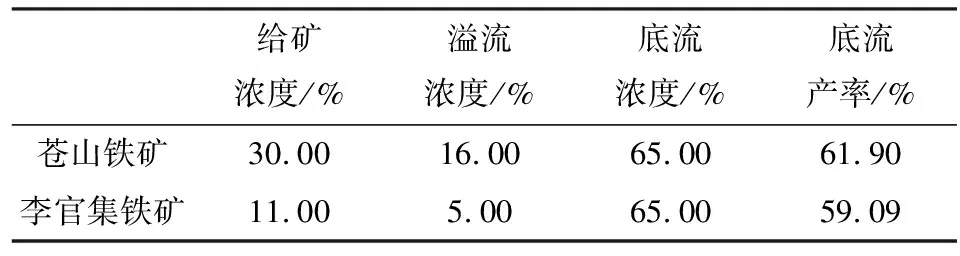

2) 采用立式砂仓进行浓缩,溢流浓度较高,尾砂充填利用率较低(立式砂仓浓缩技术指标见表1),尾矿量不能满足地下采空区的要求,形成空区欠充,溢流浓度较高是该工艺的最大缺陷。

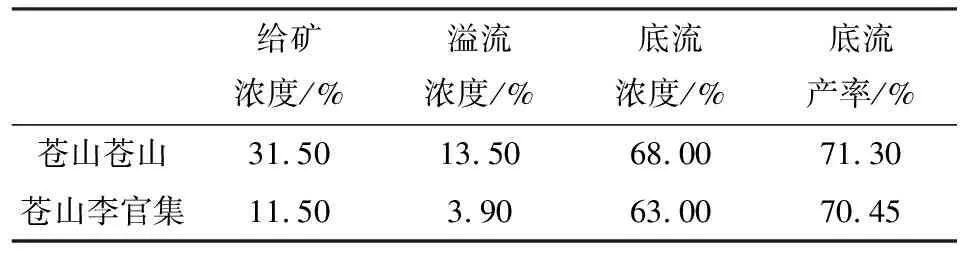

表1 立式砂仓浓缩技术指标

由表1可以看出,两个矿山立式砂仓的底流浓度较高,但尾砂充填利用率较低,不能达到70%的设计要求。

分析其中的原因,我们认为立式砂仓一般是由高径比大于2的圆形构筑物,通常其直径8~10m、高度18~20m。立式砂仓类似选厂的浓缩机或沉降池,与之相比,其高度增加、直径变小。立式砂仓高度的增加,使砂仓底部尾砂压缩区增加,尾砂沉降后压缩时间延长,仓底尾砂浓度增加,便于增大仓底放砂浓度,该浓度远大于浓缩机或沉降池的浓度。而立式砂仓直径的减小,给仓顶尾砂的固液分离增加了难度,近几年,随着矿石嵌布粒度的不断变细,选矿厂产生的尾砂粒级也越来越细,尾砂由仓顶中心进入立式砂仓后,放矿点距离周边的溢流孔距离仅为4~5m,物料颗粒可供沉降的距离极小,特别是当料浆到达溢流面以后,流动速度大大增加,大部分尾矿颗粒来不及沉降,即从溢流孔排出,造成溢流浓度较高,并随矿浆注入时间的延长,溢流浓度越来越高,致使尾矿利用率降低。

3) 对于低品位铁矿,选矿厂尾矿产生的规律与有色矿有所不同,低品位铁矿磨选前一般经过干、湿两道磁选预选,预抛大块废石8%~10%,细碎后磨前湿式抛废25%~30%,磨矿前粗粒级干、湿尾矿总产率达到33%~40%,进入磨选的矿量不足全部矿量的70%。而可用于充入井下的尾矿产率仅为40%左右。而有色矿一般全部入选,湿选尾矿产率较大,井下充填一般用不完。

经试验与计算,对于全铁品位25%~30%的低品位铁矿,可用于井下充填使用的尾矿产率40%左右,在此基础上,其尾砂利用率70%可保证采充平衡。但目前的立式砂仓浓缩技术,溢流浓度高,尾砂利用率远低于70%。

为了解决上述问题,可以采用以下方案。第一是在尾矿进入立式砂仓以前筛除粗颗粒,同时加大风力造浆的压力可解决立式砂仓底部排料堵塞的问题;第二是增建立式砂仓,使尾砂在立式砂仓中的有效沉降时间变长,提高尾矿的利用率。上述两个方案,投资较大,经营费用较高。

3 水力旋流器浓缩试验

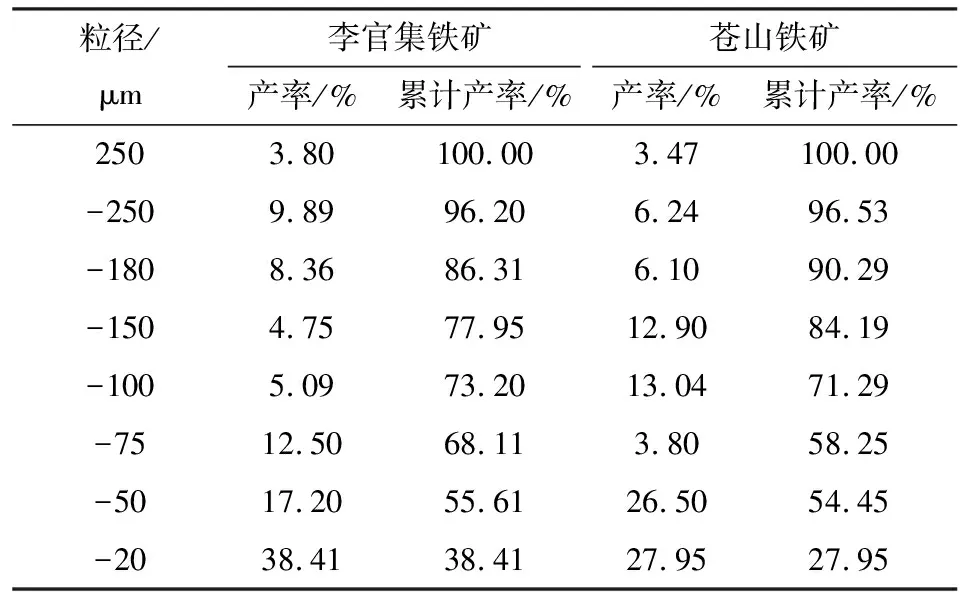

为寻找一种简便易行能为充填提高数量足够和质量合格的尾矿物料,我们在两个矿山分别开展了旋流器浓缩试验,试验首先对两个矿山的尾矿进行了全粒级分析,分析结果见表2。

表2 尾矿粒度分析表

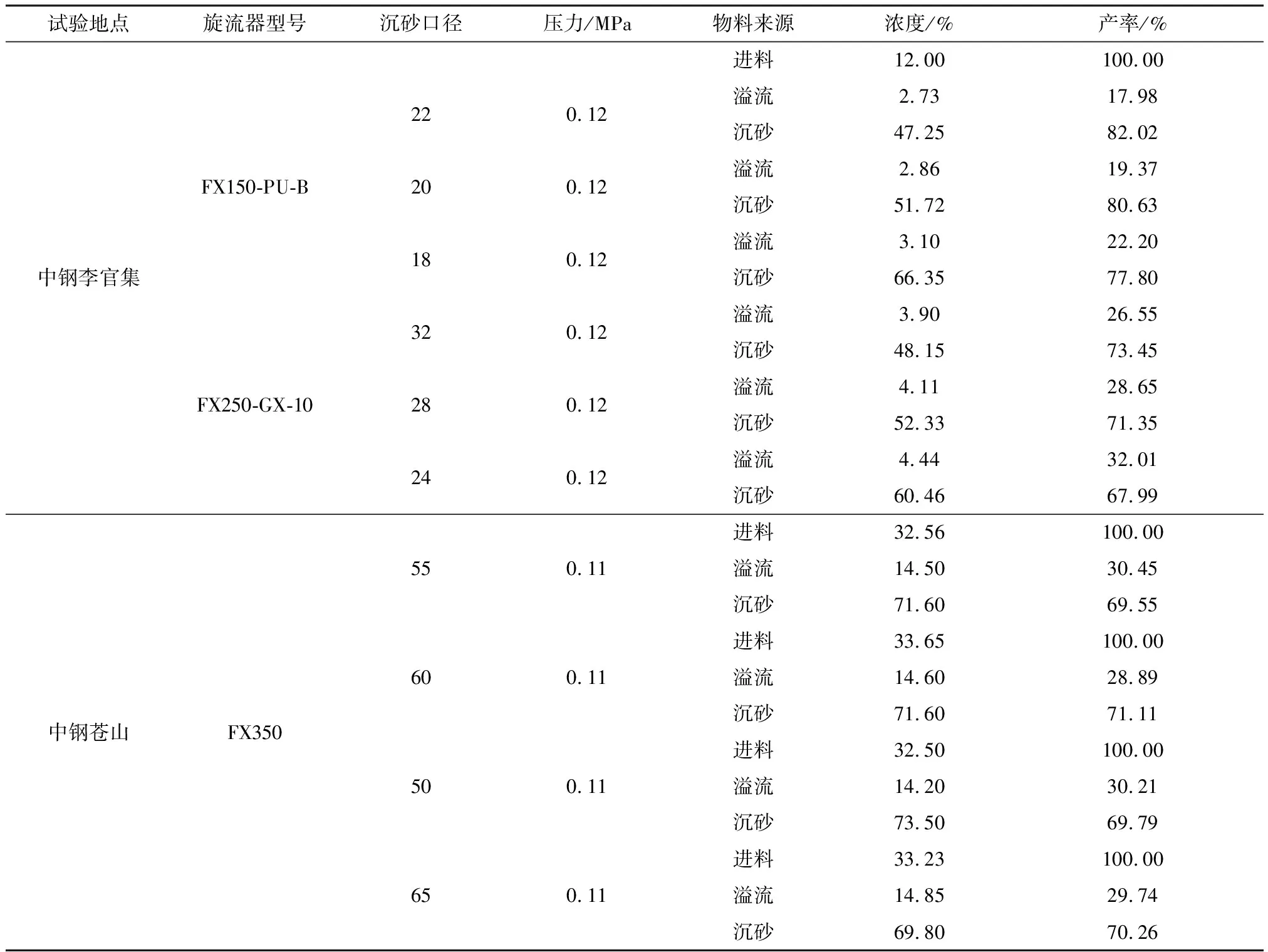

开展旋流器试验时,通过改变旋流器的给矿压力、沉砂口的大小的条件进行了条件试验。试验结果见表3。

表3 旋流器浓缩试验结果

由试验可以看出,选矿厂尾矿不管是经过浓缩机预浓缩还是未经过预浓缩,经过旋流器浓缩后,沉砂浓度均能达到了66%以上,产率达到了70%以上。

4 充填站改造方案

鉴于旋流器浓缩试验取得了比较满意的效果,试验完成后,两个矿山分别进行充填站浓缩阶段的改造,改造方案如下所示。

根据试验情况,苍山铁矿选择了FX-350旋流器,李官集铁矿选择了FX-150旋流器组,现场安装于立式砂仓顶部。

具体工艺路线为:选矿厂尾矿经渣浆泵扬送给入旋流器,旋流器溢流给入立式砂仓经过进一步的沉降至浓度达到60%以上,与旋流器沉砂进入双轴搅拌机,经与水泥搅拌后,给入高速活化搅拌,充填至井下,立式砂仓的溢流自流至尾矿库。

两个矿山的充填站,经过一段时间的运行,目前水力旋流器的技术指标见表4。

表4 充填站旋流器浓缩运行实际指标

从表4可以看出,采用旋流器浓缩,底流浓度大于63%,尾砂产率大于70%。实际充填中,底流尾砂与水泥混合搅拌,充填浓度大于65%。

5 充填站改造后的效果分析

1) 两个矿山充填站的浓缩系统经改造后,目前充填浓度达到65%以上,尾砂利用率达到70%,基本达到了采矿和充填的平衡。

2) 改造后,立式砂仓作为一个辅助浓缩设施,进入立式砂仓的尾矿为旋流器的溢流产品,粒度比较细,风力造浆相对比较容易,下料也较为顺畅,大大减少了风力造浆的成本。

3) 采用旋流器浓缩相对于立式砂仓浓缩来说,

由于旋流器的浓缩过程中,形成了相对较高的尾矿颗粒粗细分级,使充填料在充填管道中的流动性变差。

4) 旋流器浓缩生产是连续运转,但井下转空区充填时,存在着不连续性,此时必须将全部尾矿转送至尾矿库,因此要加强地表充填站和井下空区的协调管理,减少旋流器的停运时间,提高尾砂利用率。

[1] 周爱民.矿山废料胶结充填[M].第2版.北京.冶金工业出版社,2010.

[2] 罗凌云.全尾砂絮凝沉降特性研究[C].第八届国际充填采矿会议论文集[M].北京:中国有色金属学会,2004:161-164.