粒度差异对氧压酸浸闪锌矿浸出效率的影响

2014-04-01张仁丙李茂林陈海军

张仁丙, 李茂林,,崔 瑞,金 乔,陈海军

(1.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;2.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

丹霞冶炼厂隶属中金岭南公司,在经过锌冶炼生产工艺的改造和技术提升后,现已成为国内首个大规模锌氧压浸出工艺生产基地,年生产10万t锌锭。但是锌的浸出率仅为90%左右,浸出渣含锌高达9%~10%左右,由于浸出率与设计指标相差较大,严重影响了冶炼厂的经济效益,造成了锌金属的巨大浪费。从现场生产情况来看,主要是一段和二段氧压浸出前的磨矿流程处的指标与设计指标存在较大差异,即氧压浸出的给矿粒度与设计指标相差甚大,尤其是二段氧压浸出的给矿粒度较大,影响二段浸出效果。现二段磨矿参数经武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室技术改造(以5mm高铝陶瓷球替换原1.2mm锆球),本次试验是在二段磨矿技术经改进后验证粒度变化对氧压酸浸效果的影响,以此为依据来证明磨矿流程改进的效果,看是否提高了浸出率,增大了经济效益。

1 试验原料和设备

1.1 试验矿样性质

试验矿样为生产现场所取的一段氧压浸出后的浓密机底流和底流经过磨机后的矿样。从Zn、S元素分布上看,Zn元素主要分布在较粗粒级中,而S元素主要分布在较细粒级中,这可能是造成浸出效果不好的主要原因。

1.2 实验设备和药剂

试验用的主要设备有GSHA-5型反应釜和反应釜控制仪,高压氧气筒,滤斗,滤瓶和微型真空泵,烘箱等;主要药剂有木质素(做浸出分散剂用),浸出后续作业电解的废液,用作浸出液,其硫酸含量为160g/L。

2 试验过程及浸出原理

2.1 浸出原理

锌精矿氧压浸出工艺是靠一个简单的基本反应来完成的(式(1))。硫化锌精矿与加入的废电解液中的硫酸在一定氧压下反应,以硫化物形式存在的硫被氧化为单质硫,锌转化到溶液中成为可溶性硫酸盐。

(1)

在缺乏加速氧传递介质的情况下,反应进行得很慢,这种传递介质为溶解的铁,一般精矿含有大量可溶的铁去满足浸出需要,反应通常是按以下两个反应步骤进行的,见式(2)、式(3)。

(2)

(3)

矿体中的溶浸液主要以吸附水、薄膜水和自由水三种形式存在。浸出作业过程中,只有自由水在压差作用下产生渗流流动,而吸附水与薄膜水中只产生溶质的扩散作用。因此,硫化锌矿浸出的主要过程为浸出剂沿矿石层中裂隙的渗流与矿石薄膜水中溶质的扩散过程。

2.2 浸出试验操作

将浸出矿样和试剂溶液同时加入高压反应釜中,上好釜盖后,通氧调节压力10个大气压,加热升温,待温度达130℃时开始搅拌,温度达150℃后保持恒温浸出,2h后停止加热搅拌,降压降温至60℃后开釜取出浸出矿浆,过滤烘干后,浸出渣制样做化验分析。

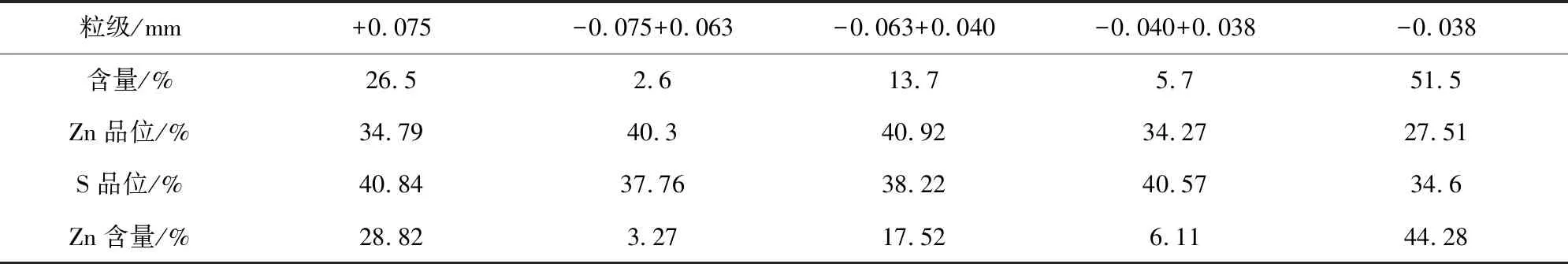

3 磨矿前后矿样粒度变化

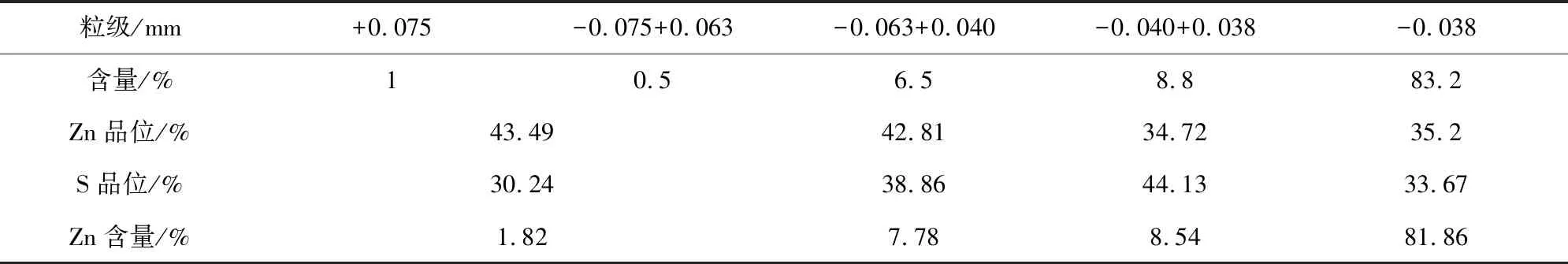

冶炼厂氧压浸出工序二段磨矿采用德国耐驰公司的立式搅拌磨(亦称砂磨机),这种搅拌磨是一种比较先进的超细粉末设备,但是在现场磨矿效果并不理想(磨后与磨前粒度相差不多)。经武汉科技大学技术改造后,磨矿介质由原1.2mm锆球换成5mm高铝陶瓷球,磨矿效果有了大幅度提升,为后续浸出作业提供了粒度更细的原料。浓密机底流经筛析后得粒度分布如表1所示,经砂磨机磨矿后,矿浆粒度如表2所示。

表1 砂磨机给矿粒度分布

表2 砂磨机排矿粒度分布

从表1、表2可以看出,磨矿前后物料粒度和各粒级Zn元素含量都有了明显变化。磨前物料中,+0.04mm含量42.7%,这一部分粒级Zn品位达到了37%,其Zn金属量占总金属量的49.61%,即-0.04mm细粒级中Zn含量仅约50%;而磨后物料中,-0.04mm含量达到了92%,-0.04mm粒级中Zn含量也达到了90.4%,这种物料的粒度和元素分布都有利于提高浸出效率。

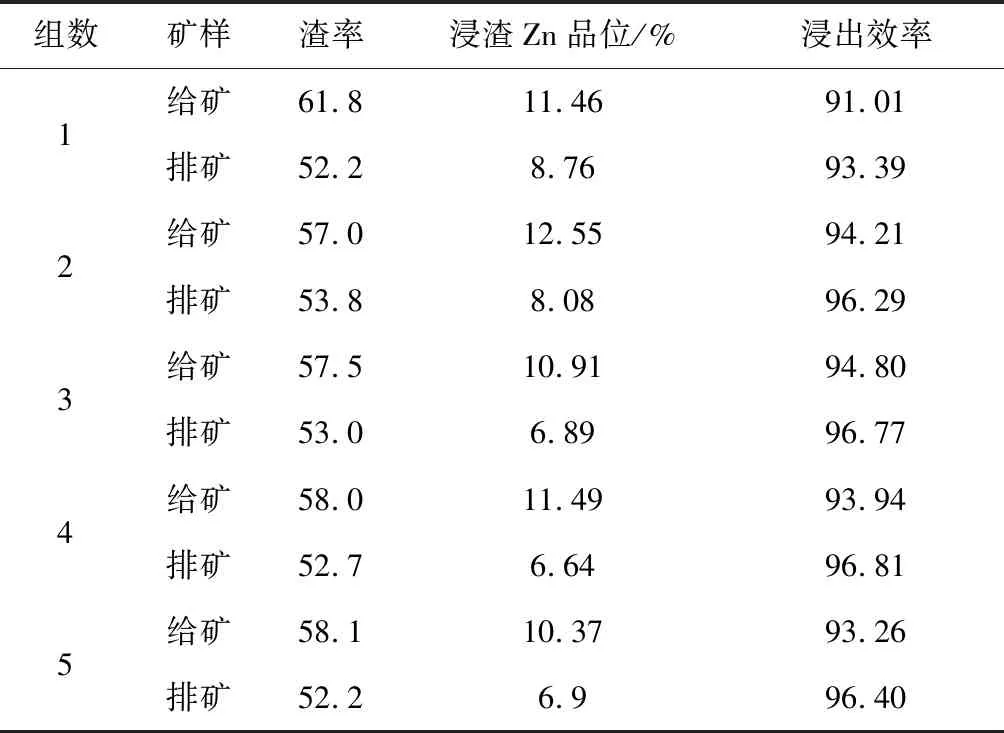

4 浸出试验数据分析

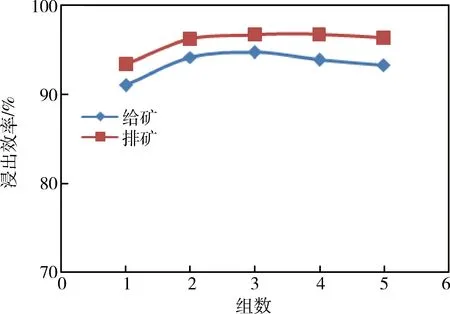

每组浸出试验分别取磨机给矿和排矿2种矿样以验证粒度对浸出率的影响,每次试验取矿浆500mL,矿浆浓度38%左右,矿中Zn品位按40%来估算,浸出液中酸的摩尔量为锌摩尔量的1.6倍。浸出试验连续5组,以验证其重复性,数据如表3所示。不同细度的浸出效率对比见图1。

表3 浸出试验数据

图1 不同细度浸出效率对比图

由表3、图1可以看出,浸出物料变细,浸出效率会有相应的提高。在经过砂磨机后,浸出效率提高了2%~3%,浸出渣中Zn品位有明显下降,效果好的降到了7%以下,提高了回收率,减少了锌资源的浪费。

5 结论

1)矿浆在经过砂磨机以后,细度有所下降,尤其是-40μm含量达到了92%左右,此时-40μm粒级中Zn含量达到了90.4%,这就为后续的的浸出作业提供了良好的原料,同时也证明了磨矿参数技术改进后磨机良好的磨矿能力。

2)粒度差异对闪锌矿的氧压浸出效率具有较大的影响,磨矿前后渣率有明显变化,相差近10个百分点,磨矿前后浸出渣中Zn品位也相差2~3个百分点,磨矿后浸出效率更是提高了2个百分点,这就很大程度的降低了新资源的浪费,同时增大了冶炼厂的收益,按年生产10万t锌锭,每吨锌1.45万元价格计算,每年提高厂里收益3000万左右,效益可观。

3)虽然在磨矿后,浸出效率得到了改善,但这与当初冶炼厂浸出效率为98%的设计指标还有一些差距。从试验的数据来看,要想达到设计指标,还要更好的改善一段及二段磨矿效果,同时提高一段和二段浸出效率,若二段浸出物料中-40μm含量能达到95%或更高,浸出渣中Zn品位将会降到6%以下,Zn资源将更好地得到回收。

[1] 许时.矿石可选性研究[M].修订版.北京: 冶金工业出版社,1989:179-180.

[2] 李有刚,李波.锌氧压浸出工艺现状及技术发展[J].中国有色冶金,2010,39(3):111-113.

[3] 张登凯.搅拌磨在锌加压浸出备料过程的应用[J].有色金属:冶炼部分,2013(10):56-59.

[4] 曾凡霞.超细磨矿分级工艺优化对锌浸出率的影响研究[D].武汉:武汉科技大学,2012.