抽油机平衡度理论计算原理及载荷选用*

2014-03-27徐新河郑德贵李海东

徐新河,郑德贵,李海东

(1.长庆油田第六采油厂,陕西西安 710201;2.长庆油田机械制造总厂,陕西西安 710201)

0 引言

随着国家“两化融合”理念的持续推进,一大批拥有节能技术、智能控制的抽油机开始在各油田陆续研制推广,作为新型抽油机的开发,其机械结构、控制参数均发生了变化,因此前期的设计参数确定就显得十分重要。笔者结合新开发的数字化智能抽油机的现场实际应用情况,对智能抽油机涉及的平衡度理论、载荷设计参数提出可行的设计方案,为其他新型抽油机的研制提供一些参考。

1 抽油机平衡度计算原理

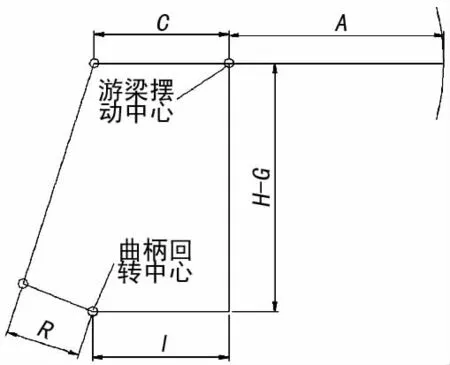

抽油机平衡度计算方法常用的有三种:上下冲程电流峰值比值法、上下冲程功率比值法和上下冲程瞬时曲柄切线力峰值比值法。我厂在抽油机的设计及抽油机平衡度的理论计算时,采用的是上下冲程减速器输出轴净扭矩峰值比值法,等同于上下冲程电流峰值比值法[1]。下面对上下冲程减速器输出轴净扭矩峰值比值法做简单介绍,目前很多专业书籍都对此计算方法进行了详细介绍,因此具体计算过程不再赘述。按照图1所示,整个抽油机系统中存在两个基本力矩平衡关系。

(1)以游梁摆动中心(支架轴承座的中心)为支点的力矩平衡,主要由井口载荷对游梁摆动中心的力矩(顺时针的力矩)、游梁平衡装置自重对游梁摆动中心的力矩(逆时针的力矩)、连杆对游梁摆动中心的力矩和由驴头、游梁、横梁轴承座以及横梁组成的摆动体的重量对游梁摆动中心的力矩(有些文献以结构不平衡重代替之)四部分组成一个力矩平衡系统。如需要更精确地分析计算,还需要考虑绕游梁摆动中心摆动的整个摆动体的转动惯量的影响,为简化计算和节约计算成本,一般可忽略不计。

图1 抽油机平衡度计算原理图

(2)以曲柄回转中心(减速器输出轴中心)为支点的力矩平衡,主要由连杆对曲柄回转中心的力矩、曲柄自重对曲柄回转中心的力矩和由电机传递过来的力矩三部分组成一个力矩平衡系统。

由第一个力矩平衡系统,可以计算出连杆力,在通过第二个力矩平衡系统,就可以计算出由电机传递过来的力矩(称之为减速器净扭矩)。剔除传递效率、电压波动等等因素的影响,可以认为减速器净扭矩与电机的电流呈线性的关系,用减速器净扭矩比值来代替电流比值来计算抽油机平衡度。

在实际计算过程中,为了进一步简化计算,从曲柄处于12点位置开始计算,曲柄瞬时针旋转,每隔15°取一个计算点,曲柄旋转一周,计算完成。总计24个计算点的减速器净扭矩值按照抽油机的上下冲程归类,找出上下冲程的减速器净扭矩峰值,下冲程的减速器净扭矩峰值与上冲程的减速器净扭矩峰值之比值就是抽油机平衡度。

2 抽油机的载荷适应范围

不论哪种类型的抽油机,其载荷适应范围都是有限的。一般地,在抽油机设计之前,都要对拟安装抽油机的油井及其参数进行大量的调查研究,确定一个合理的抽油机的载荷适应范围,称之为抽油机的设计载荷适应范围。一旦抽油机的设计载荷适应范围确定,才能够进行载荷及平衡调节系统的设计与计算。抽油机投用以后,如果实际的井口载荷超出抽油机的设计载荷适应范围,抽油机就会出现不平衡现象(欠平衡或过平衡),造成减速器扭矩增加甚至超过其额定扭矩。因此,抽油机的设计及使用是否成功取决于两个方面的要素。

(1)抽油机设计前的调研,设计者要掌握较全面的油井参数,确定合理的抽油机设计载荷适应范围。

(2)抽油机一旦设计出来,就必须按照抽油机的设计载荷适应范围科学合理地选型、使用。

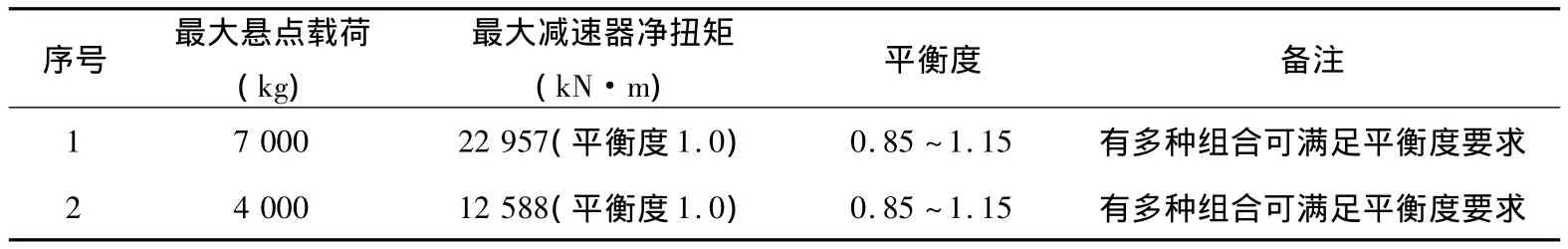

以我厂生产的十型第二代数字化抽油机为例,根据历史统计数据,第一次的抽油机的设计载荷适应范围确定为4~7 t(额定载荷的40%~70%),其平衡度及扭矩计算参数见表1、表2所列。

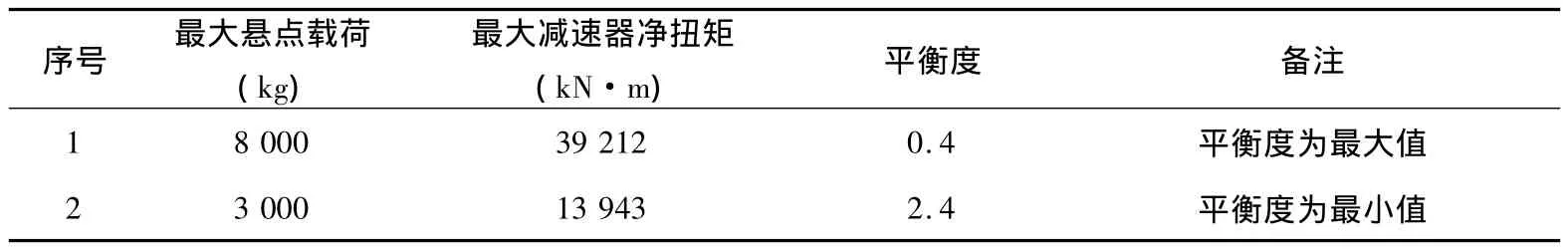

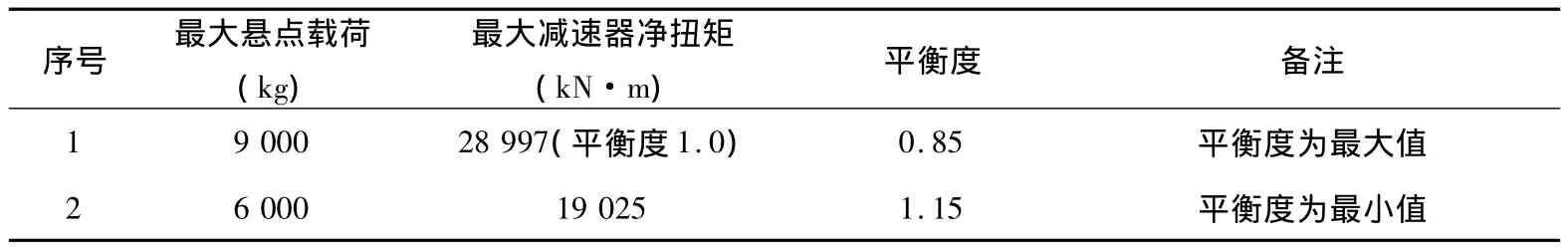

实际上,在油田现场使用十型机的油井大部分井口载荷大于7 t,因此经过现场实验后,重新确定抽油机的设计载荷适应范围为6~9 t(额定载荷的60%~90%),其平衡度及扭矩参数见表3、表4所列。

表1 实际的井口载荷处在抽油机的设计载荷适应范围(40%~70%)

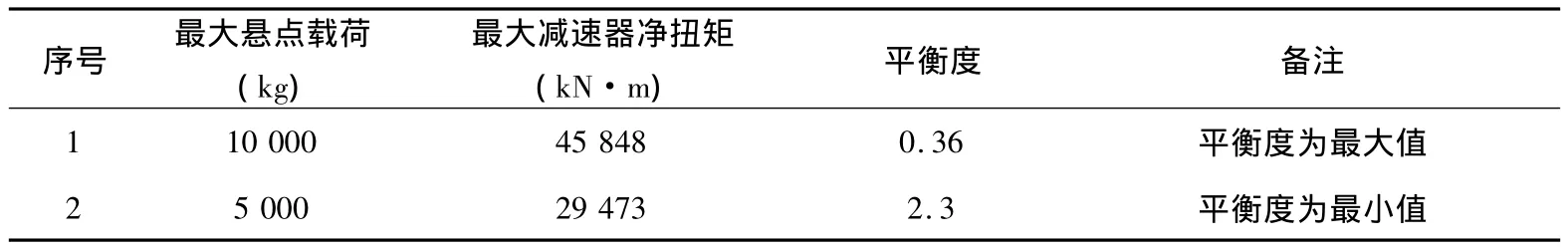

表2 实际的井口载荷超出抽油机的设计载荷适应范围(<4 000或>7 000)

表3 实际的井口载荷处在抽油机的设计载荷适应范围(60%~90%)

表4 实际的井口载荷超出抽油机的设计载荷适应范围(<6 000或>9 000)

3 结论

当实际的井口载荷处在设计载荷适应范围内,抽油机都可以调整到平衡状态,扭矩值和载荷和冲程的乘积呈比例关系,当实际的井口载荷超出设计载荷适应范围,无论如何调整抽油机,抽油机都处于不平衡状态。

上例表明,抽油机的设计、选型和使用三者息息相关,脱离三者中的任意一者谈其他两者,抽油机的实际应用就不会取得好的效果。

[1] 邬亦烔,刘卓钧.抽油机[M].北京:石油工业出版社,1994.