波峰焊接工艺中治具的设计

2014-03-26周慧玲檀正东史建卫

周慧玲,韩 彬,檀正东,周 旋,史建卫

(1.华为技术有限公司,广东深圳518129;2.深圳市艾尔摩迪精密科技有限公司,广东深圳518103;3.哈尔滨工业大学深圳研究生院,广东深圳518055)

波峰焊治具又称波峰焊载具,过炉焊治具,是针对PCB过波峰焊时有些元器件需要保护或起到辅助定位插件作用所设计的一种治具,在波峰焊工艺中有着很广泛的应用。它用来支撑PCB,保护及其所携带的贴装元器件,并可以承受较高的焊接温度,防止PCB变形,并实现波峰焊的连续生产,对提高焊接品质和生产效率有着很大的作用[1]。在波峰焊工艺中,治具的设计与制作是很重要的一个方面。因此,了解并掌握波峰焊治具的相关知识很有必要。

1 波峰焊治具的功能

理论上PCB可直接通过波峰进行焊接,而无需辅助添加治具。但是,波峰焊治具对于PCB板的焊接有着很重要的作用,可以在很大程度上保证焊接品质。

(1)波峰焊的焊接温度一般可达到260℃[2],在此温度下,一些厚度较薄而尺寸较大的PCB可能变形,发生弯曲。PCB上有些通孔元器件的焊盘尺寸很小,对焊接位置的敏感度很高,一旦PCB发生变形和弯曲,这些元器件的焊接效果会受到很大影响,可能出现焊料过多或不足、桥连、漏焊、虚焊等缺陷。波峰焊治具均采用耐高温材料制成,在焊接温度下不易变形,可以保证PCB的平面度,进一步保证焊接质量。

(2)PCB上有贴装元器件时,过波峰焊时易受波峰热量冲击,焊点发生错位,使元器件本体脱落[3]。波峰焊治具可以保护贴装元器件,使其安全通过波峰焊。

(3)对于一些较小的PCB,单独过波峰焊的效率很低。使用治具可以一次通过较多的PCB板,提高了生产效率。

(4)对于PCB上不耐高温的元器件,或者不能人手触摸的元器件,均可以用治具保护起来。

(5)对于较薄的PCB板和柔性电路板,治具会起到重要的支撑作用。

(6)通过治具可将波峰焊生产线宽标准化,适用于多种PCB,提高生产效率。

综上所述,正是因为具有如此多的重要作用,在很多情况下,波峰焊治具已经成为波峰焊生产中不可缺少的部分。

2 波峰焊治具的常用材料

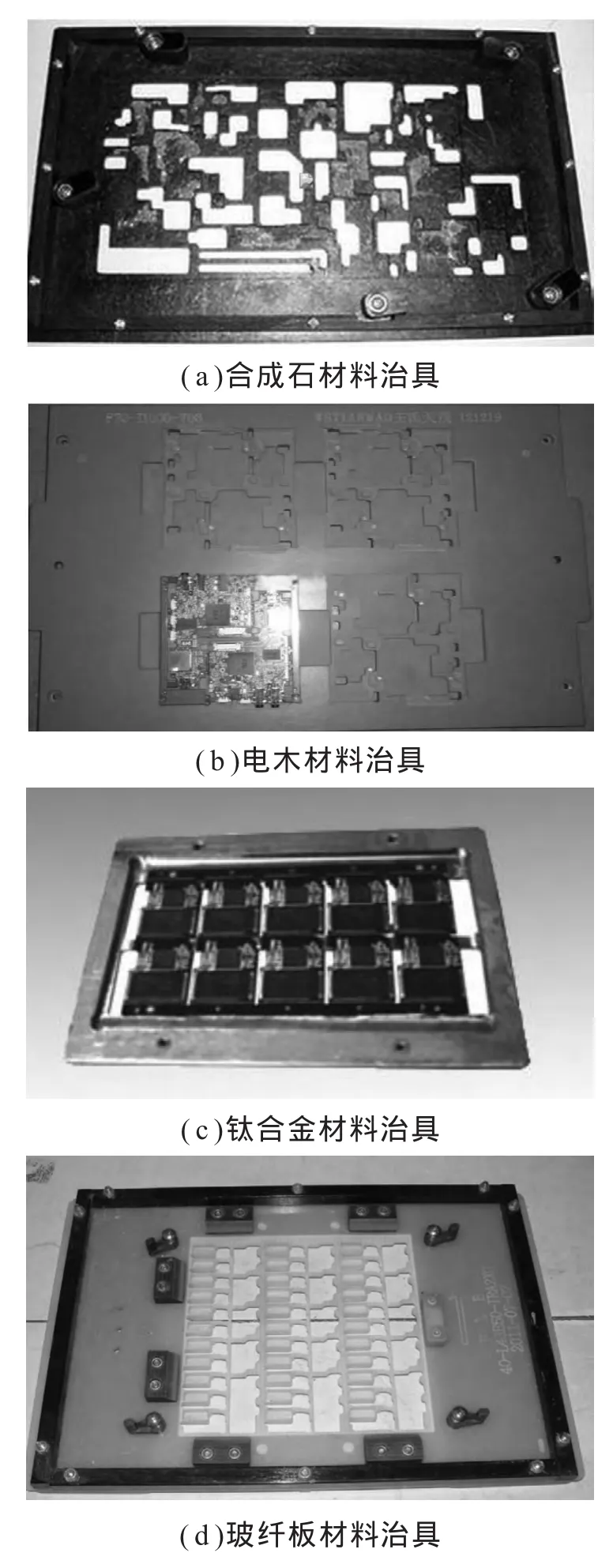

波峰焊治具的常用材料主要有合成石、电木、金属框及玻纤板[4]等(如图1所示),下面分别介绍它们的特点。

图1 不同材料的波峰焊治具

2.1 合成石

合成石是波峰焊治具底板的合成材料,目前市场上的合成石有国产和进口之分,种类繁多,性能差异较大。选择材料前必须多了解客户的生产工艺和参数。合成石板具有很高的弹塑性和抗冲击性,而且具有很好的抗腐蚀能力。合成石的导热性很低,可保证PCB上的热量均匀分布,且在长时间使用后仍能保持其固有尺寸。合成石耐热温度一般在300~350℃,短时间内可耐高温达385℃,具有很好的耐高温能力,保证长时间不退色,常用来制作耐高温器件,成本较高。

2.2 电木

电木具有较高机械强度、良好的绝缘性,且耐热、耐腐蚀,其合成工艺简单,价格便宜,综合性能较好,但机械加工性能较差。

2.3 金属框

用于制作波峰焊治具的金属材料一般有钛合金和铝。钛合金具有很好的强度和韧性,疲劳强度和抗裂纹扩展能力好。某些钛合金的最高工作温度为550℃,而且表面在高温下会形成致密的氧化膜,不会被进一步氧化,其价格较为昂贵。铝板的强度高、韧性好,其密度比钛合金更轻,机械加工性能很好。

2.4 玻纤板

玻纤板具有良好平整度,表面光滑,较好的机械性能和介电性能。在150℃时仍具有较好的机械强度,可耐300℃高温,并具有很好的耐潮性,适合应用于高性能电子绝缘要求的产品。其缺点是在长期使用后可能出现分层现象,不耐强酸和强碱,寿命较短。

图1给出了各种材料的治具图例,在选择波峰焊治具的过程中,要根据客户产品的要求、波峰焊的温度、助焊剂的腐蚀性,以及PCB上元器件的要求,成本等方面综合考虑要选用的治具材料。

3 波峰焊治具的制作工艺[5]

3.1 波峰焊治具的制作流程

一般来说,波峰焊治具的制作流程如下:

(1)客户提供PCB实装板,说明治具的生产要求和一些必要的资料;

(2)技术人员根据提供的资料和要求,设计治具各个部分的形状、尺寸,并写出各部分的加工程序,提供完整的装配图纸;

(3)加工人员根据技术人员所要求进行加工,并将各部件进行装配;质量检测人员对加工好的治具进行品质检测,将成品提交给客户。

在设计治具之前,技术人员要充分了解以下有关治具的资料:

(1)PCB图纸和PCBA样品,客户的物料清单以及治具的设计规格;

(2)治具的流向,流向槽的宽度和厚度,压扣类型和安装方式;

(3)PCBA需要保护和需要上锡的元件;

(4)治具各个部分的材料。了解了这些资料之后,技术人员对治具进行2D或3D设计。

当客户没有提供足够资料时,技术人员应根据自己的经验对治具进行设计。当PCB是单面板时,处理相对简单一些,需要找出需要保护的SMD元件,并对需要上锡的插装件在相应位置进行开口,同时注意保护螺丝孔,缝隙,塑料脚等。如果PCB为双面板,除了上述这些主要方面,还要知道所有SMD元件的厚度,以便在治具上开出相应的深度。这需要向客户进一步了解。如果缺乏足够的信息,可以按照治具用材料可开的最深厚度估计。

3.2 波峰焊治具的工艺设计和加工

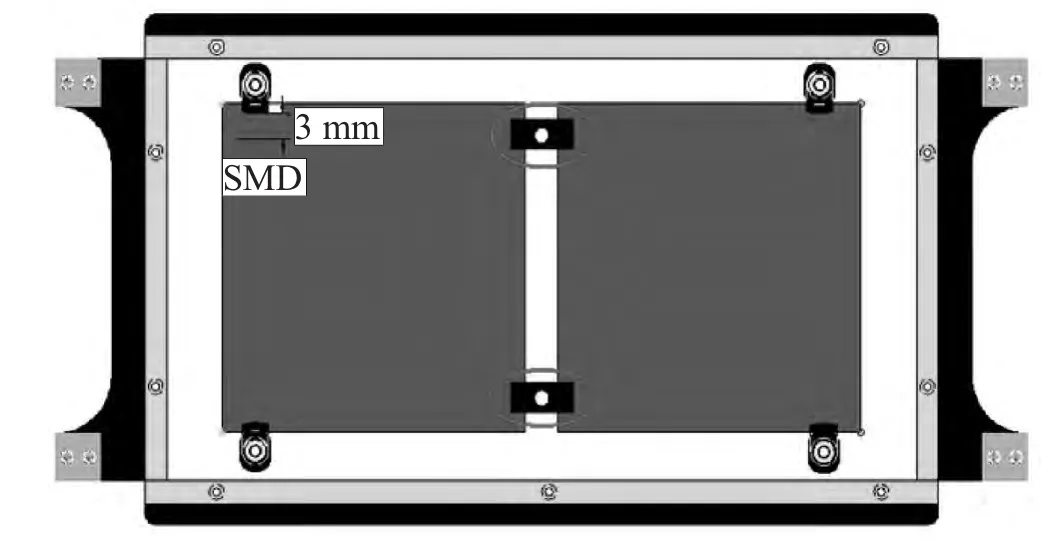

图2为某治具样品的示意图,治具结构为底框架+托边框架,治具四周加有轨道边。一般来说,治具的底板可采用合成石、玻纤板、钛合金,边框可采用电木和铝板等,轨道边可采用玻纤板。一般治具还包括压盖、压棒、压块和压扣等固定PCB及其元器件的结构。

图2 波峰焊治具设计示意图

在对波峰焊治具进行设计时,有如下几点要加以注意:

(1)波峰焊凹槽进行宽度和长度设计时,其公差范围一般是两边各放宽0.3 mm,两边加起来0.6 mm,特殊情况则需另行确定,如图3所示;

图3 波峰焊凹槽的长宽公差设计

(2)压扣一般分布在PCB的四个角,用于固定PCB,压扣压住PCB边至少3 mm±0.5 mm,并保证所有压扣的周围3 mm内无SMD元件。压扣分为普通单边压扣和普通双边压扣两种。其形状和在治具中的安放位置分别如图4和图5所示;

图4 波峰焊治具压扣设计

图5 压扣在治具中的安放位置

(3)当PCB上有较大的元器件时,需要设计压块或压条以防其浮高。压块针对单个较大元器件,其结构与普通单边压扣类似;压条针对两个或多个较大元器件。压条和压块材质须能够满足防静电要求和耐高温要求,并具有防呆和定位设计,尺寸保证与元器件有一定量的过盈。压块和压条分别如图6和图7所示;

图6 压块在治具中安放位置

图7 治具中压条与其所作用的元器件图示

(4)治具存在开盖设计时,为防止PCB安放方向错误,需考虑防呆,这可以通过两端卡位形状或者尺寸不一致来区分。必要时压盖上需开窗以便于观察下部压棒和压块的情况。盖板上的卡扣位置选择必须便于插件,轻巧便于取放;

(5)给插装器件开孔时,焊盘到治具边缘的距离最小应为5mm,具有一定的退锡空间;

(6)一般情况下,治具的长与宽分别等于PCB的长与宽加上60 mm载具边的宽度,治具整体宽度必须≤350 mm。当PCB宽度小于140 mm时,可以考虑在同一治具同时放置2块PCB焊接;

(7)工艺边离边缘8 mm,另外两边贴近边缘地方可加装10 mm宽,10 mm高的电木条,以增加治具强度,减少变形;

(8)过炉方向的箭头应标示于顶部中间,对于同一类型治具而有多种过炉方式时,则应标示于治具中央;

(9)标示内容至少包括治具名称、制作日期等,字体为宋体,字高一般为8 mm,其位置统一放在治具左下角;

(10)压盖方向箭头和刻字尽量位于中间位置,内容至少包括治具名称和制作日期,宋体,字高8 mm。

治具加工的过程中,针对不同的工序和治具材料,选用的刀具也不同。在清面和雕刻工序中,玻纤板、合成石、钛合金均可选用3 mm铣刀,其中玻纤板和合成石选用的转速为18 000~20 000 r/min,钛合金为10 000~12 000 r/min;在钻孔工序中要依孔径配合比选择钻头,合成石和玻纤板的钻速可选20 000 r/min,钛合金为15 000 r/min;在倒角工序中,玻纤板和合成石的钻速约为18000~20000r/min;钛合金约为10 000~12 000 r/min;上锡面底板选用120°倒角刀,其余部分选用90°或150°倒角刀。

3.3 波峰焊治具的组装[6]

波峰焊治具的各部分加工出来后,则需按照一定方式将它们组装起来,以便于生产使用。由于PCB板及其所携带的元器件规格各异,配合它们的治具也因需求而具有繁多的样式和尺寸。

下面介绍波峰焊治具在组装过程中的一般要点:

(1)当治具底板需要铣凹槽安装PCB板时,凹槽深度一般为1.5~2.5 mm。

1)如果PCB板厚度大于凹槽深度,需要通过上提压扣压紧PCB板;

2) 如果PCB板厚度小于凹槽深度,那么压扣位置处的底板需要铣出一定的深度,以配合PCB板。

(2)波峰焊治具中,非功能所需的锐角都需倒角R1或0.5 mm×45°,便于取用,压板上的压块和压帽中心尽量对准元器件中心;

(3)底板需从上往下锁螺丝时需加工成合适的盲孔,不宜加工成通孔,同一批次的治具其螺丝需型号一致;

(4)卡扣的数量和弹簧的弹力须配合良好,并且在能保证将PCB板压平的情况下,尽量减少其用量。

4 波峰焊治具的检测与保管

4.1 波峰焊治具的检测

PCB板上的通孔插装元器件的焊盘尺寸有很多都在1 mm以下,对PCB板水平度和上锡高度等都有着很严格的要求。波峰焊治具在使用的过程中会受到波峰的热影响,其本身的温度会长时间经历加热和降温的热循环过程,在长期的使用过程中,有可能导致治具的微小变形和弯曲。同时,在存放和取用的过程中,治具也可能受到不正当的外力冲击,如碰撞,跌落等,这都能造成治具尺寸上的变化,并可能最终导致元器件在上锡过程中发生一定的焊接质量问题。因此,在治具使用一段时间后,需要对其进行检测,检测的内容如下:

(1)利用游标卡尺测量治具各个部件的厚度,不应超过或低于规定尺寸的0.2 mm;

(2)利用游标卡尺测量治具的外观尺寸,误差应小于0.3 mm;

(3)利用游标卡尺检测治具的边缘宽度和支肋宽度,不得小于规定尺寸;

(4)利用角度测量仪和游标卡尺测量内框边缘和外框边缘的角度,应符合尺寸要求;

(5)将PCB安放到治具中,检测治具的各个部件是否影响PCB元器件的上锡,并检查支撑板的强度是否足够。检查PCB的取放是否便利,适合。

(6)观察治具的基板是否弯曲变形,压扣、压条、螺丝等部件是否松动。

4.2 波峰焊治具的保管

对于使用中的波峰焊治具,为提高治具的使用寿命,保证焊接质量,要注意以下几点事项:

(1)在治具接触到波峰之前,要通过预热单元对其预热,避免直接接触温度较高的热冲击;

(2)在取用治具的过程中,要轻拿轻放,避免治具受到不当的外力损伤;

(3)避免治具接触强酸强碱,建议使用中性焊剂;避免用酒精或者其他有机溶剂擦拭治具,建议使用皂化剂,清洗时可放入超声波清洗仪中清洗;

(4)多个治具在通过波峰时要保证之间间隔一定的距离,防止发生碰撞;

(5)使用无铅钎料焊锡时,要使用与之相匹配的无铅波峰焊治具;

(6)对于一些较为精密的治具,在车间内部运输时,建议使用防震车;

(7)对于PCB板上的紧固螺丝,压扣、压块、压条等固定结构,要定期进行检查,防止出现松动的现象;

(8)波峰焊治具的存放一般采用竖直存放方式,当水平存放时,下层的治具会因为承受过多的重量而变形。

治具的维护保养频率如下:

(1)日保养:治具扶着人检查生产线上的所有治具,如果存在异常要及时修正;

(2)两周保养:治具负责人与生产线上操作员共同完成;

(3)季度保养:治具负责人完成。

4.3 波峰焊治具的报废处理标准

当波峰焊产品存在多次的质量问题,须先分析波峰焊的工艺问题。当排除工艺问题造成焊接质量下降的可能性后,可以检测所使用的治具。当治具存在以下的问题,且不易修复时,可以考虑申请治具报废:

(1)在钳工水平台上,利用游标卡尺测量外框四周到钳工水平台的距离,如果最大值与最小值只差的绝对值大于1.5 mm时,可以申请报废;

(2)将PCB放入相应的治具中,用塞尺测量PCB与治具的间隙,当间隙的最大值与最小值之差的绝对值大于1.5 mm时,可以申请报废;

(3)当治具内框严重损坏而无法修复,并造成产品焊接质量下降严重时,可以申请报废;

(4)当治具内框因其他无法修复的问题造成产品焊接质量下降严重时,可以申请报废;

(5)对于PCB产品不再生产的治具或者停产半年以上的治具,可以申请报废。

5 结 论

波峰焊治具在提高焊接质量,支撑和保护PCB板,保护贴装元器件,使波峰焊生产流程标准化等诸多方面都起着很重要的作用。本文就波峰焊治具的作用,原材料、工艺设计和加工、组装、治具的检测和保管等方面进行了较为详尽的叙述,在很多细节方面给出了具体的参数。随着电子封装技术的进一步发展和PCB的多样化区域,波峰焊治具也会随之进行设计优化和改善。

[1]王政.焊接工装夹具及变位机械:性能,设计,选用[M].北京:机械工业出版社,2001.

[2]王万刚,彭勇,王小平.表面安装组件的波峰焊工艺研究[J].热加工工艺,2009,38(13):173-175.

[3]贾成芬,申勤.一种有效防止印制板波峰焊变形的方法[J].科技传播,2012(8):089.

[4]张雍蓉,刘昊.微电子表面贴装关键技术与装备[J].电子工业专用设备,2013(6):21-26.

[5]王雪兆.波峰焊夹具的设计分析及改进[J].通信与广播电视,1994(3):012.

[6]方明.波峰焊工艺技术研究[D].广州:华南理工大学,2012.