新型高效湿法锡渣分离技术

2014-03-26檀正东史建卫王海英

檀正东,史建卫 ,周 旋,王海英 ,杜 彬

(1.深圳市艾贝特电子科技有限公司,广东深圳518103 2.中国电器科学研究院有限公司,广东广州510300)

在电子制造业,随着无铅焊接工艺的逐步导入,高含锡量的无铅钎料逐步替代传统的Sn63/37钎料;无铅钎料中Sn的含量比传统的有铅钎料高出很多,因而更容易氧化,产生更多的氧化渣。随着无铅钎料的广泛应用,氧化渣问题变得更为严重,浪费率高达35%~55%,产品的焊接质量及可靠性能也受到较大影响,如何减少氧化锡渣的产生变成电子制造业所面临的必修之课。

1 氧化渣的形成

静态熔融钎料的氧化:根据液态金属氧化理论,熔融状态的金属表面会强烈的吸附氧,在高温状态下被吸附的氧分子将分解成氧原子,得到电子后变成离子,然后再与金属离子结合形成金属氧化物。暴露在空气中的熔融金属液面瞬间即可完成整个氧化过程,当形成一层单分子氧化膜后,进一步氧化反应则需要电子运动或离子传递的方式穿过氧化膜进行,静态熔融钎料的氧化速度逐渐减小,熔融的Sn0.7Cu比Sn37Pb合金氧化的要快。

动态熔融钎料的氧化:波峰焊接过程中广泛使用双波峰,第一个波峰为扰流波峰,其波面宽度比较窄,熔融钎料流速比较快;第二个波峰为层流波,波面平整稳定,如一面镜子,流速较慢。波的表面不断有新的熔融钎料与氧接触,氧化渣是在熔融钎料快速流动时形成的,它与静态氧化有很大的不同,动态时形成的钎料渣有3种形态:

(1)表面氧化膜(见图1)。锡炉中的熔融钎料在高温下,通过其在空气中的暴露面和氧相互接触发生氧化。这种氧化膜主要形成于锡炉中相对静止的熔融钎料表面呈膜状,主要成分是SnO。只要熔融钎料表面不被破坏,它就能起到隔绝空气保护内层熔融钎料不被继续氧化。而实际生产中,这种膜被不断撕裂并在表面形成褶皱的氧化皮,通常占氧化渣量的10%左右。

(2)黑色粉末(见图2)。这种粉末的颗粒都很大,产生于熔融钎料的液面和波峰焊机械泵轴的交界处,在轴的周围呈圆形分布并堆积。轴的高速旋转会和熔融钎料发生摩擦,但由于熔融钎料的导热性很好,轴周围熔融钎料的温度并不比其它区域的温度高许多。黑色粉末的形成并不是因为摩擦温度的升高所致,而是轴旋转造成周围熔融钎料面的漩涡,氧化物受摩擦随轴运动而球化,约占氧化渣量的20%左右。

(3)豆腐渣(见图3)。机械泵波峰中,存在着剧烈的机械搅拌作用,在熔融钎料槽内形成剧烈的漩涡运动,再加上设计不合理造成的熔融钎料面剧烈翻滚,这些漩涡和翻滚运动形成吸氧现象,空气中的氧不断被吸入熔融钎料内部。由于吸入的氧有限,不能使熔融钎料内部的氧化过程进行得像液面那样充分,因而在熔融钎料内部产生大量银白色沙粒状(或称豆腐渣状)的氧化渣,这种渣的形成较多,氧化发生在熔融钎料内部,然后再浮向液面大量堆积,甚至占据钎料槽的大部分空间,阻塞泵腔和流道;另一种是波峰打起的熔融钎料重新流回钎料槽的过程中增加了熔融钎料与空气中氧的接触面,同时在熔融钎料槽内形成剧烈的“瀑布效应”,从而形成大量的氧化渣。这两种渣通常占整个氧化渣量的70%左右,典型结构是90%金属加10%氧化物,所以也常称为锡渣,是造成浪费最大的部分,且SnCu多于SnAgCu。

图1 表面氧化皮

图2 黑粉

图3 豆腐渣

2 氧化渣的减少措施

2.1 采用氮气保护

氮气保护是一种有效减少氧化渣产生的方法,利用氮气将空气与液态钎料隔开,可有效抑制氧化渣产生。因无铅钎料的润湿性要弱于传统有铅钎料,并易氧化,在氮气氛保护下进行波峰焊接已经成为普遍的技术之一。

2.2 使用抗氧化钎料

向钎料中分别加入少量P和Ge元素,可有效降低氧化渣的质量,其中P的加入可使氧化渣降低到原来的50%左右。借助这些微量元素与合金基体的交互作用使其偏析和富集在液态合金的表面,形成一层富集的表面吸附层,在高温条件下,这一富集微量元素的表面吸附层优先与大气中的氧反应,形成一层致密的表面氧化层,保护熔融液面,阻止液面继续氧化,达到减少合金表层氧化速度的目的。

2.3 使用还原剂(粉)

由于无铅钎料中具有抗氧化性的微量元素倾向于向液态钎料表面聚集并优先于Sn与氧发生反应,所以微量元素会逐渐被消耗掉,钎料的抗氧化性也就随之变差(Sn0.7Cu-0.008P中P的抗氧化寿命为5 h)。

为保证持久的抗氧化效果,很多商家推出了锡渣还原剂,主要吸收各种杂质及各种氧化物,避免熔锡氧化及散热损失。据报道抗氧化粉末的使用可使锡氧化量降低90%以上。

2.4 氧化渣分离装置的研制

一种自动清除氧化渣装置,它将喷嘴进行特殊设计而引导流出的钎料到指定位置,用一撇浆将其自动撇除到收集装置。收集装置下是一个收集压缩氧化渣的热滚筒,分开可用的钎料被收集整理并引导到热炉中,最终成型以备再利用。

2.5 合理喷流系统的设计

氧化渣产生与钎料液体流动行为有很大的关系。流体越不稳定、扰度越大,越容易吸氧而使氧化量增加。合理设计锡槽、流体稳流系统及喷嘴等结构,使锡波层流分量增加、紊流分量减少,可降低因瀑布效应引起的钎料氧化,从而有利于减少氧化渣的产生。

3 新型高效湿法锡渣分离技术

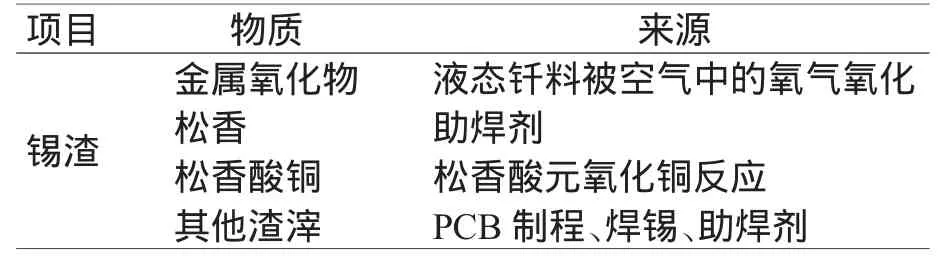

锡渣作为工业生产中氧化渣的代称,包括了液态焊锡与空气中的氧气反应所生成的金属氧化物和在过板时助焊剂中的松香及清洁时生成的松香酸铜浮于液态焊锡表面以及各个原料物质的微量元素所组成的混合物,如表1所示。

表1 锡渣组成部分

目前波峰焊工艺中SnCu和SnAgCu钎料应用比较多,由元素活动顺序表可知锡在常温度下可同空气中的氧气反应微弱,生成对应的金属氧化物,在液态下其氧化速度更快,生成黑色氧化锡;铜在常温下很难与氧气反应,但在液态下也能进行氧化生成黑色氧化铜;银虽比铜更难氧化,但它与空气中的硫元素能发生反应,生成黑色硫化银。锡渣中松香主要来源于助焊剂,而助焊剂在过预热时,低沸点的溶剂(醇类)被蒸发掉,由呈黏状的松香膜继续包裹PCB表面形成活性剂的载体和保护膜,当温度大于70℃后松香酸被释放出来,活性物质逐渐趋于活化温度,进行PCB焊盘的清洁,于此生成松香酸铜,过锡波时,部分松香酸铜被锡波带走,成为锡渣的一部分。其它渣滓包括所有物料产生的或多或少的渣滓,此渣滓也称微量元素。

值得注意的是,在没有助焊剂参与的情况下,锡渣主要为金属氧化物及纯锡,在过板有助焊剂参与的情况下,锡渣主要为松香、松香酸铜、金属氧化物及纯锡,且纯锡含量一般在10%左右。

虽然通过多方面的努力,可以在一定程度上降低锡渣量,但到目前为止,对于一台波峰焊设备工作8 h,产生的锡渣量在3~5 kg,若焊锡质量不好或受污染,有时可达到8 kg。无铅钎料的价格比较昂贵,大量的锡渣产生对生产企业来说是一个非常大的成本。

工业生产中,锡渣处理方法主要包括直接兑换焊锡法、添加还原粉/剂法、干式分离法和湿式分离法。

3.1 直接兑换法

一般企业将打捞后的锡渣如图4分类管理,到一定量时与焊锡供应商直接对换锡条,操作简单。但是大量的锡渣存放、周转需要占用场地和人工,且管理起来困难,容易混渣影响成分,且在量的管理上容易出现漏洞。目前兑换比例最高可达72%,具体随市场波动和成分情况而波动。

图4 锡渣的分类管理

3.2 添加还原剂/粉

这种方法比较简单,锡渣不用打捞,直接将液体状或者粉状还原物质直接倒入锡炉,使用捞锡勺充分搅拌即可,还原率最高可达90%,一般在85%左右。还原后形成粉状物(见图5)或者稀泥状残余(见图6),打捞出锡炉即可。

图5 粉状残余

图6 稀泥状残余

由于锡渣大多数是锡的氧化物(氧化锡或氧化亚锡),少部分是锡与铜或其他杂质的化合物,还原剂的工作原理其实很简单,就是利用高活性物质,对锡的氧化物及其化合物进行一个还原或置换反应,将锡还原出来,同时产生少量的不能熔于钎料中的物质,即加了还原剂后锡液表面那层黑灰色物质,将此物质去除即可。但有部分观点认为,使用还原剂,会生成一些铜的化合物,而这些物质可进入钎料对其使用寿命有一定的影响,具体情况还需进一步验证。另外,还原或置换反应在实际操作中并不是很彻底,这一点可从图7泥状物成分分析表得到证实。

总体来讲,这种方法不占用空间,并无需耗电,操作简单。但还原剂/粉是一种长期消耗品,且活性化学成分对产品电气性能有一定的隐患,反应后的稀泥状物造成锡炉污染,不易清洗,同时会产生一些烟雾和气味,不利于环保。

图7 泥状物成分分析表

3.3 干式分离技术

干式分离技术是通过干式锡渣分离机进行处理,通过发热管对锡渣箱体进行加热,达到380~400℃时开始工作,分离率在60%~80%间,一般为70%左右,分离后的纯锡及锡灰见图8所示。因为是物理分离,无新的污染增加,焊锡成分基本稳定,分离装置也无不良影响,但是高温下分离对焊锡中微量元素的溶解度会有一定影响。另外,锡渣分离装置工作时,由于加热属于传导方式,且锡渣不是纯金属材质,导热性差,热的利用率低,且工作高温容易引起金属的二次氧化;同时,干式分离通过锥形的搅拌杆进行混合,由于锡渣的熔化不充分,导致机械搅拌阻力很大,再加上高温,容易引起设备可靠性方面的很多问题。

图8 干法分离后的纯锡和锡灰

3.4 湿法分离技术

湿法分离技术是采取一定量的液态焊锡(底锡)在280℃左右对锡渣进行充分、直接的熔化,分离率在65%~85%,一般在75%左右,分离后的纯锡与锡灰见图9,且由图10可见锡灰中纯锡含量在8%左右。因锡渣不是纯金属,导热性能差,如将其直接进行加热干烧,不易熔化,等待时间长,消耗电能较多。采用液态底锡可对锡渣进行全面、均匀、快速熔化,节约电能,且避免整个发热装置的干烧现象和过高温度操作隐含的危险性。同时,280℃工作温度接近波峰焊接锡炉温度,分离后能保证其微量元素相近,不会导致铜、镍等元素的超标,还防止了焊锡在干法分离技术380℃工作温度下的氧化。

湿法锡渣分离装置还可在锡渣分离前,增加粉碎机构,以求进一步释放锡量;粉碎搅拌机构与分离系统中间有特殊倾斜角度的震动区进行进一步筛选,将其它杂质(紧固件、电器元件等)通过震动筛选后直接进入单独回收装置箱;出锡装置采用定量容器排放,即可确保锡条成形的一致性,又可防止接锡槽之间的连焊;回收后的废气处理增加了含活性碳的耐高温滤芯进一步过滤,满足环保要求。

图9 湿法分离后的纯锡和锡灰

3.5 投资成本核算

综上所述,4种方法各有优缺点,但从经济型、可靠性、管理规范性等方面综合考虑,推荐采用湿法分离技术。表2是以湿法分离技术为例的投资与回报的系统评估,数据仅供参考。

图10 锡灰中元素成分表

表2 湿法分离技术投资回报率评估(SnCu钎料,500 kg/月锡渣量)

4 结束语

无铅化电子组装中,由于高锡含量的无铅钎料更易氧化,导致波峰焊工艺中产生了大量的锡渣,不但造成了生产成本的增加,而且对波峰焊接工艺造成了不良影响。经过对比多种锡渣处理方法,本文认为新型高效湿法锡渣分离技术无论从经济性、可靠性及管理规范性等考虑,都是比较科学的一种选择。

[1]王修利,史建卫,钱乙余,等.无铅波峰焊中钎料氧化渣动态形成特点[J].电子工业专用设备,2007(8):36-44.

[2]王修利,史建卫,王乐,等.无铅波峰焊钎料氧化渣的减少措施[J].电子工业专用设备,2007(2):44-51.