原油油船货油舱耐蚀钢配套药芯焊丝及焊接接头耐腐蚀性能研究

2014-03-23谷森张静宋昌洪吉荣亮朱厚国

谷森,张静,宋昌洪,吉荣亮,朱厚国

(机械科学研究院哈尔滨焊接研究所,黑龙江 哈尔滨 150028)

0 前言

货油舱为原油船装载原油的主体,近年来由高硫、高酸原油引发的原油船腐蚀失效问题日益严重,不仅缩短了油船的使用寿命,而且严重威胁海洋生态环境[1,2]。油轮货油舱(COT)一般采用AH32-EH36级钢板制造,该钢板的目标使用寿命为25年,主要应用在货油舱的甲板、舱底和支撑架等部位,各部位的腐蚀环境差异较大,因此防腐条件复杂。目前COT采用的防腐方法主要有:①在钢材表面进行防腐涂装;②添加缓蚀剂;③采用耐蚀钢。其中采用耐蚀钢方法因其安全先进,维修成本低,受到广大船东欢迎。日本最早提出COT耐蚀钢的概念并在该研究领域保持世界领先地位,已经将该型钢在20多艘大型油船上应用。2012年1月,国际海事组织(IMO)通过了油船货油舱耐蚀钢性能标准和试验程序。2013年2月中国船级社通过了《原油油船货油舱耐蚀钢检验指南》标准。国内对COT耐蚀钢的开发工作起步较晚,目前只有鞍钢、首钢、南钢、武钢等大型钢企完成了产品试制。

本研究依据《原油油船货油舱耐蚀钢检验指南》规定的检测试验程序,对一种新研制开发的与EH36级COT耐蚀钢配套的药芯焊丝GFM-NS及焊接接头进行模拟上甲板工况条件下的腐蚀试验,并对试验结果进行了初步分析。

1 试验材料及方法

母材COT耐蚀钢为EH36级船用钢板,厚度16mm,其力学性能及耐蚀性能满足CCS相关规定,上甲板腐蚀速率 ECL25年≤2.0 mm。配套药芯焊丝GFM-NS属于高钛型金红石渣系,满足船用焊丝全位置焊要求。采用100%CO2气体保护焊,焊缝成形美观,脱渣性能优良,电弧稳定,飞溅小。其合金系统采用Ti-B微合金化,配合添加其它合金元素,使焊丝熔敷金属主要化学成分与母材化学成分相近,保证焊丝低温冲击韧性和强度满足要求,焊接接头各区域耐蚀性能相当。

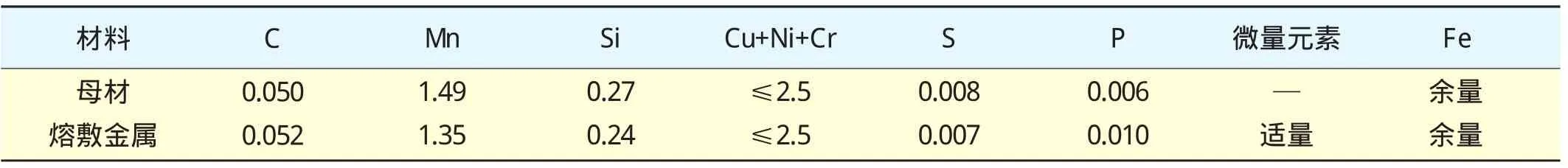

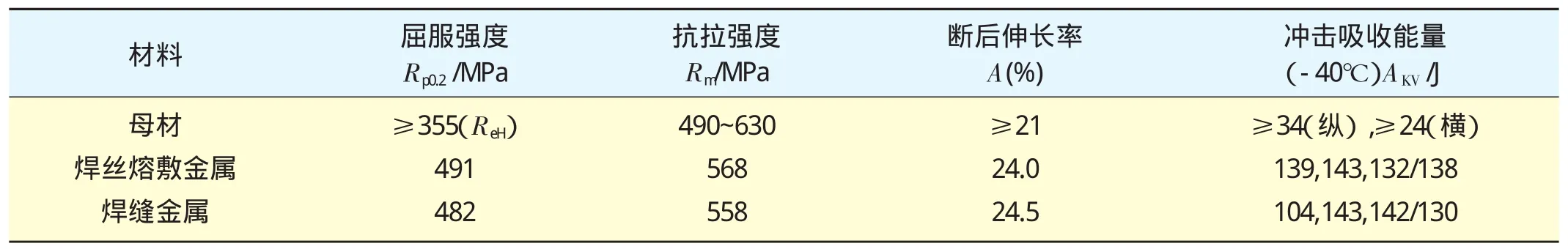

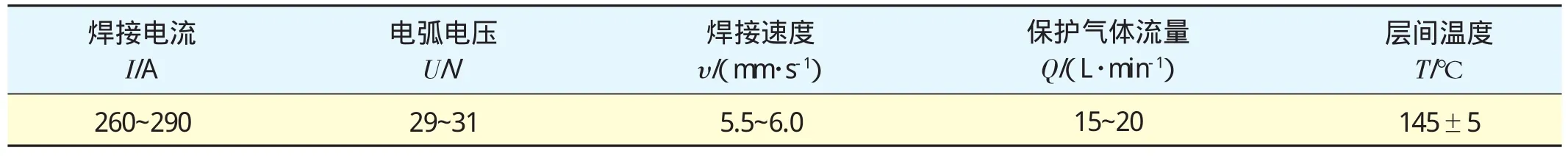

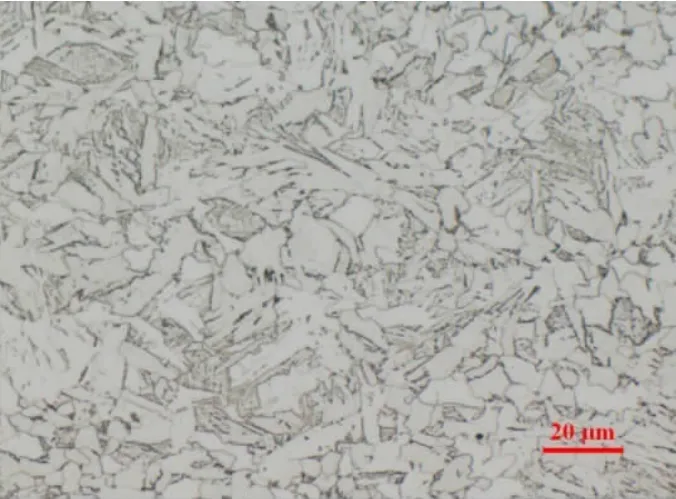

母材及焊丝GFM-NS熔敷金属化学成分见表1;母材、药芯焊丝熔敷金属及焊缝金属力学性能见表2,焊接工艺参数见表3。母材金相组织为铁素体+贝氏体,如图1所示;药芯焊丝熔敷金属焊态组织为先共析铁素体+针状铁素体+贝氏体,如图2所示;焊缝组织为先共析铁素体+少量魏氏针状铁素体+针状铁素体,如图3所示。

腐蚀试验按照CCS《原油油船货油舱耐蚀钢检验指南》规定的上甲板腐蚀性能检测试验程序进行,每组试验各有5个平行试样,试件尺寸(25±1)mm×(60±1)mm×(5±0.5)mm,其中焊接接头试样包括宽度为(15±5)mm的焊缝金属。常规钢采用EH36级钢,腐蚀试验进行98天,试验后去除腐蚀产物,记录试验前后各试样的腐蚀失重,计算98天腐蚀损耗CLC。焊丝熔敷金属腐蚀试验依据《原油船货油舱耐蚀钢检验指南》中母材相关规定执行,试验时间分别为21天、49天、77天、98天,记录试验前后各试样的腐蚀失重并计算平均腐蚀损耗 CL21、CL49、CL77、CL98,做最小二乘法得到腐蚀系数A、B,估算焊丝熔敷金属25年腐蚀损耗ECL。焊接接头腐蚀试验进行98天,每个接头腐蚀试样制取2个20mm×5mm的焊缝横截面金相试件,使熔合线位于试样长度的中间,采用100倍和250倍显微镜对母材和焊缝金属之间的表面边界进行金相观察,确定焊接接头是否有不连续界面存在。

表1 母材及配套药芯焊丝熔敷金属化学成分(质量分数,%)

表2 母材、焊丝熔敷金属及焊缝力学性能

表3 焊接工艺参数

图1 母材金相组织

图2 药芯焊丝熔敷金属焊态组织

图3 焊缝组织

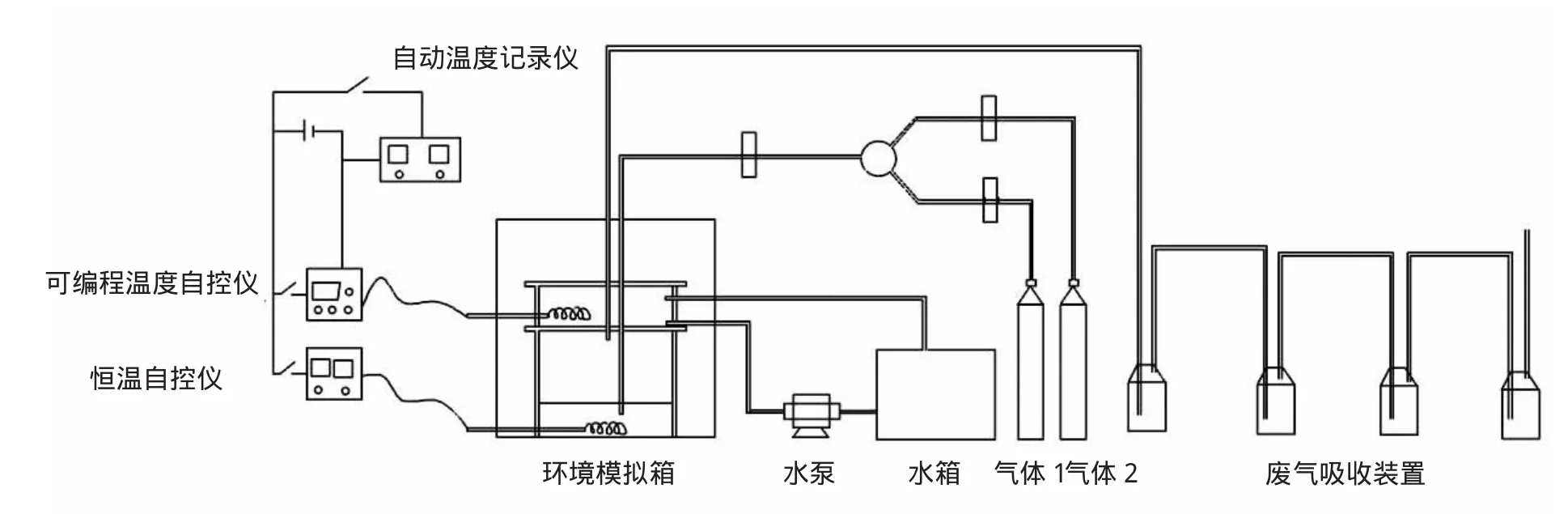

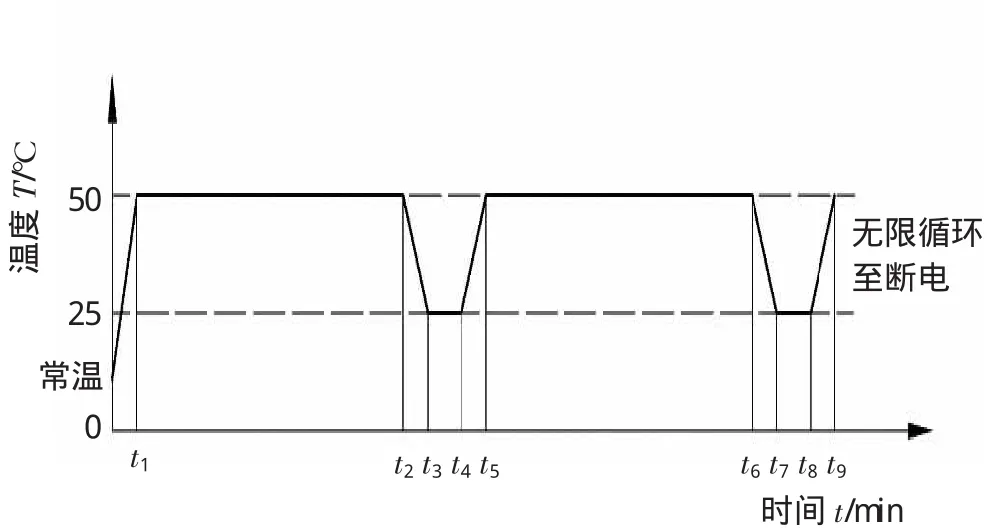

图4为上甲板腐蚀试验系统示意图,包括试样悬挂、温度控制、气体控制和有害气体吸收处理4个子系统,可编程自动进行温度和时间的控制、测量和记录,精确控制气体流量及配比,有害气体吸收及泄露报警。腐蚀试验在环境模拟箱中进行,模拟实际上甲板工况,用蒸馏水和模拟货油舱气体[(4%±1%)O2,(13%±2%)CO2,(0.01%±0.001%)SO2,(0.05%±0.005%)H2S,(83%±2%)N2]进行试验,在第 1个 24 h内的最小气体流量为 (100+5)mL/min,24 h后为(20+1)mL/min;试样加热至(50±2)℃保持(19±2)h,(25±2)℃保持(3±2)h,两个温度之间转换时间应至少为1 h,1次试验周期的时间为24 h,腐蚀环境温度控制如图5所示;蒸馏水的温度保持不高于36℃,试样温度为50℃。

图4 油船货油舱上甲板腐蚀试验系统示意图

图5 上甲板腐蚀试验温度控制图

采用XRD能谱分析仪对焊丝熔敷金属试样外层腐蚀产物进行物相分析。

2 试验结果及分析

2.1 常规钢模拟上甲板腐蚀试验结果及分析

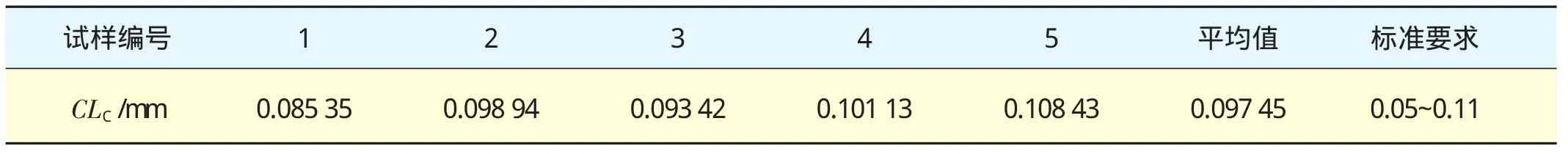

常规钢用于试验作为比对,和其它耐蚀材料腐蚀试验同时进行,其腐蚀率应满足《原油船货油舱耐蚀钢检验指南》中评估衡准的条件,以确认在试验中采用的试验装置和试验条件可保证腐蚀试验按《原油船货油舱耐蚀钢检验指南》规定正确执行。常规钢上甲板腐蚀试验结果见表4。可见,其98天腐蚀损耗CLC均值为0.097 45mm,满足标准要求。常规钢腐蚀试验结果表明,本文进行的模拟上甲板工况条件的腐蚀试验按《原油船货油舱耐蚀钢检验指南》规定正确执行。

表4 COT钢上甲板腐蚀试验常规钢98天腐蚀损耗

2.2 药芯焊丝熔敷金属上甲板腐蚀试验结果及分析

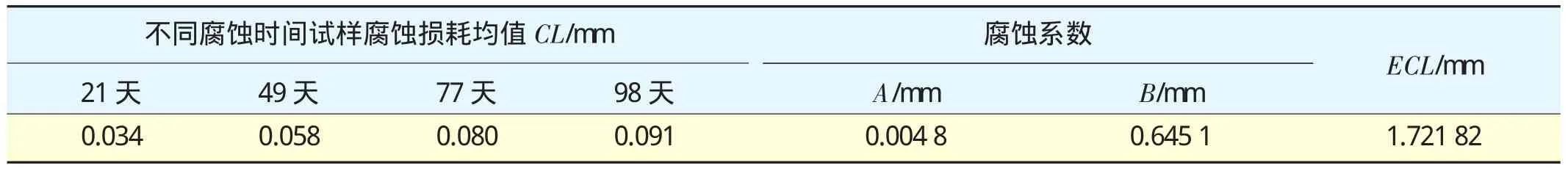

药芯焊丝熔敷金属上甲板不同试验时间的腐蚀损耗及25年腐蚀损耗估算值ECL结果如表5所示,可见,在模拟上甲板工况条件下,药芯焊丝熔敷金属25年腐蚀损耗ECL值为1.721 82mm,满足CCS《原油油船货油舱耐蚀钢检验指南》规定ECL≤2mm的标准要求,药芯焊丝熔敷金属模拟上甲板腐蚀性能合格。

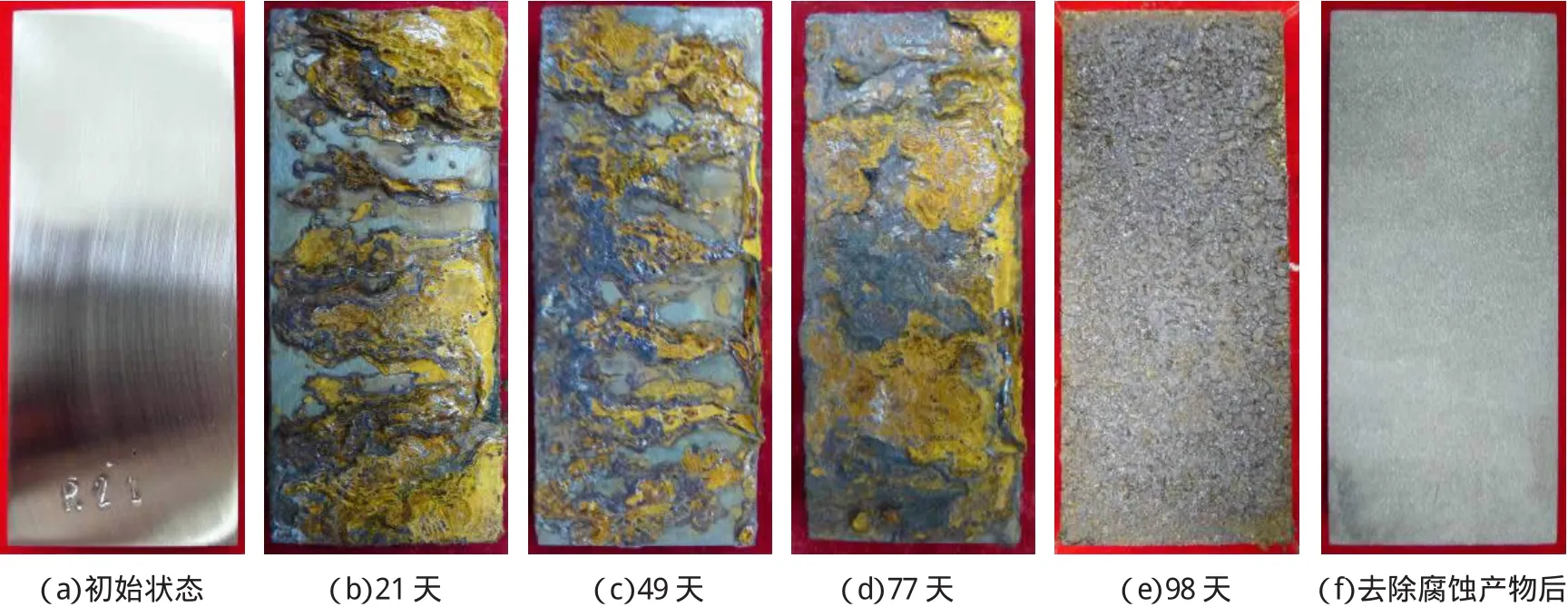

图6为不同腐蚀时间试验条件下,一组腐蚀试样表面的宏观形貌。由试样宏观腐蚀形貌看,熔敷金属表面的腐蚀产物较多,黄色和黑色的腐蚀产物堆积在整个试样表面,腐蚀产物膜较为疏松,腐蚀产物易脱落,说明表层腐蚀产物膜附着力较弱。去除表层腐蚀产物膜后,内层腐蚀产物膜比较致密且附着力较强,使用尼龙刷难以彻底去除,样貌为黑色腐蚀产物中掺杂黄色锈迹斑点。所有腐蚀产物去除后,试样表面可较明显分辨出熔敷金属不同焊道形态,试样整体表现为均匀腐蚀,试样表面没有明显的局部腐蚀现象发生。

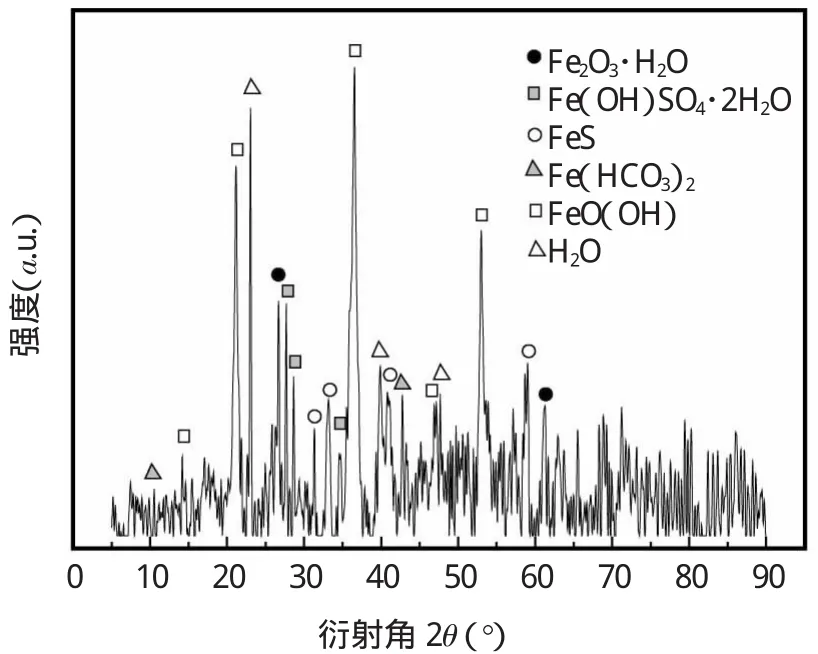

图7为熔敷金属腐蚀试样表面腐蚀产物膜的能谱图,腐蚀产物中包含 Fe2O3·H2O,Fe(OH)SO4·2H2O,FeS,Fe(HCO3)2,FeO(OH)和 H2O等物质。

表5 药芯焊丝熔敷金属腐蚀试验结果

图6 不同腐蚀时间药芯焊丝熔敷金属试样表面宏观形貌

图7 上甲板外层腐蚀产物能谱图

在COT油舱内部,上甲板腐蚀环境非常复杂。日本最早从事COT耐蚀钢研究组织SR242协会认为,COT油舱内部富含O2、CO2、SO2以及从原油中挥发出来的H2S气体,并在上甲板内表面富集;同时,上甲板始终处于昼夜交替和干湿交替状态,导致油舱内部处于湿气环境,在上甲板表面形成冷凝水,湿的H2S与O2、SO2发生反应4H2S+O2+SO2=4H2O+5S,生成的S大量存在于外层腐蚀产物膜中,使腐蚀产物变脆且易于脱落,外层腐蚀产物容易清除。有文献[3,4]认为,上甲板腐蚀产物中60%以上都是S元素,H2S气体在原油舱内主要作用是增加腐蚀产物的数量。

COT油舱内CO2和SO2聚集在上甲板表面,使上甲板内表面由于昼夜温差交替引起干湿循环出现的冷凝水PH值非常低(大约在2~4)。过低PH值的冷凝水是加剧COT上甲板腐蚀的原因。

2.3 焊接接头腐蚀试验结果

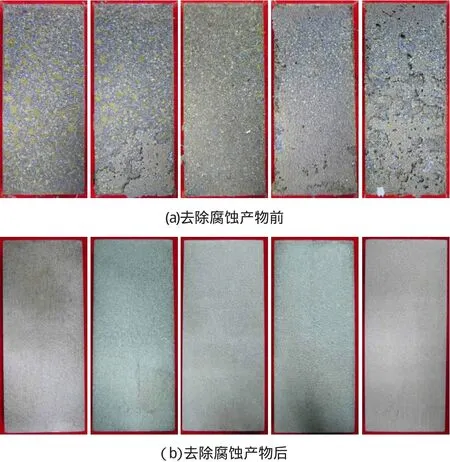

图8为腐蚀产物去除前后药芯焊丝焊接接头上甲板腐蚀试样宏观腐蚀形貌。试样表面腐蚀产物呈片状,较为致密,有微孔分布,具有一定的强度,在样品取样过程中有表层腐蚀产物膜直接脱落的现象。内层腐蚀产物膜比较致密且附着力较高,为黑色腐蚀产物中掺杂黄色锈迹斑点。去除腐蚀产物后,试样表面没有明显的局部腐蚀现象发生,不能明显分辨出焊接接头的焊缝区域,试样为均匀腐蚀。

图8 腐蚀产物去除前后焊接接头上甲板腐蚀试样宏观形貌

5个接头腐蚀试样共制成10个焊缝横截面试件,100倍显微镜下截面腐蚀形貌如图9所示,其中1#、2#、5#试样6个受试面焊缝平均表面线高于母材平均表面线,3#、4#试样受试面腐蚀深度均小于30μm,按《原油船货油舱耐蚀钢检验指南》规定可判定接头试样母材和焊缝金属之间无不连续表面,药芯焊丝焊接接头上甲板腐蚀性能合格。

焊接接头由焊缝区、热影响区及母材组成,各区域间存在组织及成分等差异,腐蚀环境下焊接接头各区形成电极电位差并发生电偶腐蚀,各区出现不同程度的腐蚀,致使焊接接头出现腐蚀台阶。减少成分及组织差异,减少接头各区域间的电位差,使接头表面电位分布均匀,以均匀腐蚀为主,可减少腐蚀台阶深度,提高接头腐蚀性能。

图9 焊接接头上甲板腐蚀试样微观形貌

3 结论

(1)根据CCS《原油油船货油舱耐蚀钢检验指南》规定,模拟上甲板腐蚀工况条件,分别研究EH36级COT钢配套药芯焊丝熔敷金属及焊接接头腐蚀性能。试验结果表明,药芯焊丝熔敷金属及焊接接头上甲板腐蚀性能均满足CCS《原油油船货油舱耐蚀钢检验指南》要求,腐蚀性能合格。

(2)采用XRD衍射分析仪分析药芯焊丝熔敷金属试样表面腐蚀产物。外层腐蚀产物以铁锈与硫元素为主,易脆易脱落。内层腐蚀产物膜比较致密且附着力较高,起到抑制腐蚀加剧的作用。

(3)焊缝区、焊接热影响区及母材之间成分及组织差异导致焊接接头在腐蚀环境下形成电极电位差,造成各区腐蚀程度不同,在交界处出现腐蚀台阶。减少接头各区域成分及组织差异,减少各区间的电位差,使接头表面电位分布均匀,可提高接头耐蚀性能。

[1] Peter Tscheliesnig.Detection of corrosion attack on oil tankers by means of acoustic emission(AE)[C].Asia-Pacific Conference on NDT,5th-10th,Auckland,New Zealand,2006,11.

[2] Ryuichiro Ebara,Eiichi Watanabe.Corrosion fatigue strength of ship structural plates in sour crude oil[J].Mitsubishi Heavy Industries Technical Review.1995,2(1):11-14.

[3] Yoshiya Yamagvchi,Shinpei Terashima.Development of guidelines on corrosion resistant steels for cargo oil tanks[C].Proceedings of the ASME 2011 30th International Conference on Ocean offshore and Arctic Engineering,OMAE,Roterdam,the Netherlands,2011,6.

[4] K Kashima,Y Tanino.Developpment of corrosion resistant steel for cargo oil Tanks[C].International Symposium on Shipbuilding Technology,Osaka University,2007:5-10.