撞击不同货油舱对被撞船舷侧结构碰撞性能影响

2014-11-28吴文锋邓术章宋修福

吴文锋, 邓术章, 宋修福

(1. 浙江海洋学院 海运与港航建筑工程学院,浙江 舟山 316022; 2. 山东交通学院 海运学院,山东 威海 264200)

撞击不同货油舱对被撞船舷侧结构碰撞性能影响

吴文锋1, 邓术章2, 宋修福2

(1. 浙江海洋学院 海运与港航建筑工程学院,浙江 舟山 316022; 2. 山东交通学院 海运学院,山东 威海 264200)

以15.9万吨级的满载双壳油船为研究对象,对以往研究经常忽略的被撞船不同货油舱被撞时对碰撞性能带来的影响进行分析。利用有限元软件ANSYS/LS-DYNA,分别对该船处于静止状态下被撞时的碰撞损伤机理和耐撞性能进行分析研究。通过对碰撞过程中产生的碰撞力、结构变形、结构吸能等进行计算、比较、分析,阐述被撞船不同货油舱被撞对结构损伤机理及碰撞性能的影响。研究结果表明,撞击不同货油舱对被撞船的碰撞性能的影响是不一致的。

水路运输;船舶碰撞;货油舱;舷侧结构;损伤机理;碰撞性能

根据劳氏船级社的统计,每年世界范围内发生的船舶碰撞事故在各类海损事故中的比例均大于10%。[1]1997—2008年,我国某引航机构共发生各类水上交通事故231起,其中碰撞事故占54.98%。[2]由于碰撞事故时有发生,其带来的后果又往往是灾难性的,因此有关船舶碰撞性能及结构耐撞性的研究一直是海事领域重点研究的课题之一。

近年来,越来越多的学者开始致力于船舶碰撞性能及结构耐撞性的研究。刘昆等[3]针对船首形状对舷侧结构的碰撞性能进行了研究,研究表明,撞击船船首的形状不同会对被撞船体结构的碰撞性能产生明显不同的影响。许文辉等[4]对传统双层舷侧结构进行了碰撞数值仿真研究。高嵩等[5]运用MSC Dytran对小型艇舷侧结构的碰撞损伤进行了研究。国外学者[6-9]对碰撞性能亦展开了大量研究,并提出了多种耐撞性结构。

由于船舶碰撞是一个非常复杂的过程,上述研究在对船舶碰撞进行分析时,其基础模型均是两船发生垂直对中碰撞,并对碰撞性能及被撞船结构的耐撞性能进行一系列的分析。从船舶结构的研究角度看,这样做是偏安全的。但在实际的船舶碰撞过程中,被撞船的各货油舱均有可能被撞击(这是一个随机事件),而撞击不同货油舱给被撞船带来的结构损伤机理及碰撞性能是不一致的。

因此,通过有限元软件ANSYS/LS-DYNA对15.9万吨级的满载双壳油船不同货油舱被撞击进行定量化的分析研究,阐述被撞船不同货油舱被撞时对碰撞性能产生影响的一般规律。

1 碰撞方案

由于影响船舶碰撞的因素非常多,仅对撞击船垂直撞击处于静止状态下的被撞船的不同货油舱时,对被撞船舷侧结构碰撞性能造成的影响进行研究。

撞击船采用15万吨级的球鼻艏突出型船舶,被撞船为15.9万吨级的满载双壳油船,撞击船初速度为5 m/s,碰撞方案见图1。

图1 碰撞方案

2 有限元模型的建立

撞击船船首采用与实际一致的弹塑性材料,并增加一些内部构件。为保证撞击船质量、重心不变,在船首后侧增加一个附加质量[10](见图2)。

考虑到船舶碰撞的局部性,将被撞船简化为货油舱形式。假设15.9万吨级的双壳油船有10个货油舱,参与碰撞的货油舱的密度、厚度及相关构件按实际结构来建模,其余9个舱用于分布整船质量,并保证船的质量、重心等与实际一致。考虑到模型的对称性,仅分析3个货油舱(见图3)分别被撞击的情形,其中第1舱为紧邻船首或船尾的货油舱。图3表示的是中间货油舱参与碰撞时被撞船的模型。

利用附连水质量考虑水对碰撞历程的影响,附连水以附加密度的形式加到相撞的船体上。[11]采用SHELL单元进行模拟,对发生碰撞的区域进行网格细化,对非碰撞区域进行网格粗化。材料模型采用考虑应变率敏感性的Cowper-Symonds本构方程,最大失效应变为0.15。对参与碰撞的结构采用主从接触算法,并对被撞船的舷侧结构及撞击船船首定义自动单面接触。

3 仿真实验结果分析

3.1碰撞力

通过仿真实验,得到碰撞力曲线的比较结果(见图4)。通过观察可发现:

1) 撞击第1货油舱时,曲线比较光顺,非线性特征不明显,且在撞击船位移为4.5 m以后,碰撞力开始持续下降。发生这种现象的原因是,在该情形下,被撞船被撞击后的漂移速度较大,导致船首与舷侧结构接触的时间太短。

2) 撞击船位移在1.25 m之前时,3条曲线的变化趋势以及数值基本上是一致的。这是因为碰撞初始阶段,造成被撞船的漂移速度几乎是一致的,且船首接触的舷侧构件是一致的。

3) 撞击第2货油舱和中间舱时,碰撞力的变化趋势及数值都比较相似。这是由于撞击船在撞击这2个区域时,被撞船的漂移速度较小,给被撞船舷侧结构带来的损伤面积、变形形式以及损伤程度均较为接近,因此碰撞力差别不大。

4) 撞击中间舱时,曲线发生了2次明显的卸载,分别代表内外壳发生了破裂;撞击第2货油舱时,只发生了1次明显的卸载,代表外壳发生破裂;撞击第1货油舱时未发生明显的卸载,表明在该情形下,未能将内外壳撞破。

图4 碰撞力-撞击船位移曲线

3.2被撞船的漂移速度

船舶发生碰撞会导致被撞船发生漂移,图5表示的是被撞船漂移速度及撞击船速度随撞击船位移的变化曲线。从图中可以看出:

1) 撞击船下降速度几乎一致,说明撞击船消耗的动能几乎一致,消耗的动能被转化成被撞船的动能、相撞船舶的内能以及其他能量;不过,撞击不同货油舱时被撞船的漂移速度不一致。通过曲线可判定,撞击第1货油舱时,对被撞船的损害是最小的;同理可知,撞击中间舱时,对被撞船的损害最大。

2) 撞击第1货油舱时,被撞船的漂移速度一直在持续增长,且在撞击船位移gt;4.5 m后,漂移速度大于撞击船的速度。这恰好反映了撞击第1货油舱时,碰撞力曲线在该位移之后开始持续下降。

3) 撞击第2货油舱及中间舱时,被撞船的漂移速度曲线比较接近,从而导致船首与舷侧构件接触的时间及顺序几乎一致,因此撞击这2个货油舱时的碰撞力相差不大。

4) 从运动学角度看,撞击第1货油舱时,由于接触点受到的力距离被撞船的质心最远,导致被撞船产生了较大的转动力矩。这也是撞击第1货油舱时漂移速度比其余2个工况大许多的主要原因。

图5 被撞船的漂移速度与撞击船位移曲线

3.3能量转换

图6和图7是撞击不同货油舱情形下的被撞船能量吸收及撞击船船首能量吸收的仿真实验结果曲线。从图中可以发现:

1) 撞击中间舱时,被撞船的吸能曲线一直处于上升状态。

2) 撞击第2货油舱和中间舱的撞击船吸能曲线的走势及大小相差无几。

3) 位移为4.5 m以后,撞击第1货油舱时被撞船的吸能曲线开始下降,这是由于从该时刻起,撞击船的速度比被撞船的漂移速度低,以致相撞的2艘船逐渐脱离开。

4) 撞击第2货油舱时,被撞船的吸能曲线在碰撞快要结束的后期有稍向下走的趋势,原因与第1货油舱吸能曲线下降的原因一致。

5) 撞击船船首的吸能曲线几乎一致呈上升趋势。

6) 撞击第1货油舱时,船首的吸能较其他2类情形要低许多,这是由于在该情形下,被撞船漂移速度较大。

7) 在2.5~3 m之间,撞击第2货油舱和中间货油舱的撞击船吸能曲线出现了明显的卸载,在位移为5.25 m时,撞击中间货油舱的撞击船吸能曲线亦出现了卸载,这类现象与碰撞力曲线是一致的。

图6 被撞船吸能与撞击船位移曲线

图7 船艏吸能与位移曲线

3.4损伤变形

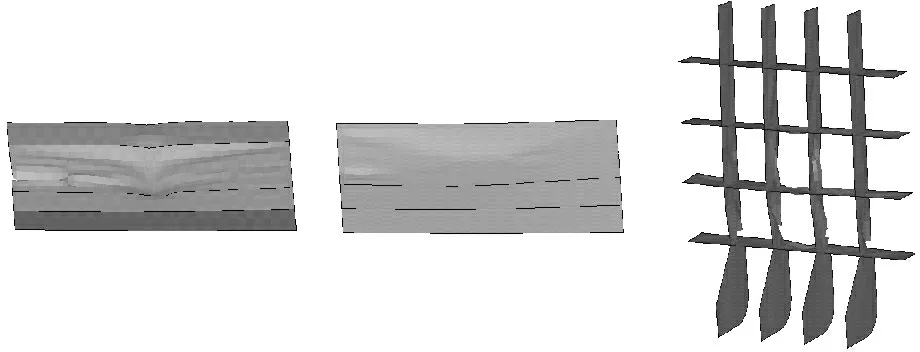

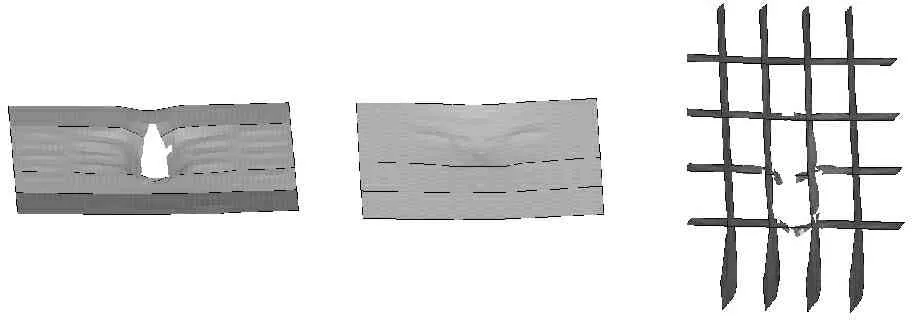

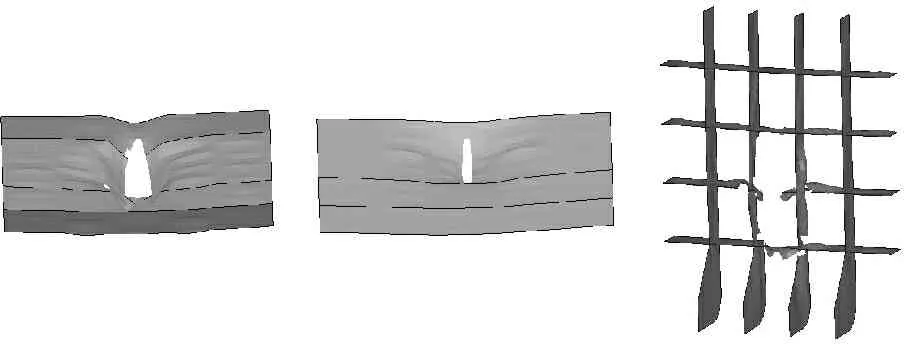

图8是在仿真实验结束后,内外壳及十字框架的损伤变形图。从图中可以直观地看出:

1) 撞击中间舱时,对被撞船的危害是最大的,第2货油舱次之,撞击第1货油舱带来的危害最小。

2) 撞击第1货油舱时,内外壳未发生破裂,十字框架出现了破损,可见十字框架是一个重要的吸能构件。值得注意的是,通过对舷侧结构应力图进行观察可知,在该工况下,内壳即将发生屈曲变形,这是碰撞力被十字框架传递的效果,可见十字框架不是总利于减缓船侧碰撞损伤。

3) 撞击第2货油舱、中间舱时,外壳发生大面积弯曲、薄膜拉伸和撕裂,因此可以通过增加外壳板减轻这类变形,从而改进船舶耐撞性。

4 结 语

为分析撞击船垂直撞击不同货油舱时被撞船受到的影响,针对15.9万吨级的双壳油船制定了相应的碰撞方案,对各碰撞方案下的碰撞力、变形、结构吸能等进行了详细的分析比较,并研究了其损伤机理及耐撞性能。得出的结论有:

撞击第1货油舱

撞击第2货油舱

撞击中间舱

图8 内外壳、强横框架损伤变形图

1. 当撞击船垂直撞向紧邻船首或船尾的货油舱时,被撞船的横漂速度最大,且速度增长最快,因此对被撞船造成的损伤最小。

2. 在船舶碰撞过程中,由于被撞船会发生转动,且撞击不同货油舱时其转动速度不一致,因此对被撞船所造成的损失亦不尽相同。根据研究,从偏安全的角度而言,在分析船舶结构耐撞性时可针对撞击中间舱进行研究。

3. 当相遇的2艘船无法避免碰撞发生时,应及时采取适当操作,尽量避免船舶发生垂直对中碰撞。

[1] 刘正江. 船舶避碰过程中的人的可靠性分析[D]. 大连:大连海事大学,2004.

[2] 吴乃平. 浅析内河船舶碰撞事故的若干特性[J]. 中国海事,2009(12):43-45.

[3] 刘昆,张延昌,王自力. 船首形状对舷侧结构碰撞性能的影响研究[J]. 船舶工程,2010,32(2):13-16.

[4] 许文辉,姚熊亮,杨博,等. 传统双层舷侧结构的碰撞数值仿真研究[J]. 船舶,2010(5):18-22.

[5] 高嵩,陈炉云,张裕芳,等. 小型艇舷侧结构碰撞损伤性能研究[J]. 中国造船,2011,52(1):112-118.

[6] YASUHIRA Y. Bulbous Buffer Bow: A Measure to Reduce Oil Spill in Tanker Collisions[D]. DTU, 2006.

[7] KIM J.Y, WOOK L.J. On the Structure Energy Absorbing System for Double Hull Tanker[C]. Proc of the 7th International Marine Design Conference, 2000.

[8] URBAN J. Crushing and Fracture of Lightweight Structures [D]. Copenhagen: Technical University of Denmark, 2003.

[9] YASUHIRA Y, PREBEN P. A Benchmark Study of Procedures for Analysis of Axial Crushing of Bulbous Bows[J]. Marine Structure, 2008, 21:257-293.

[10] 江华涛,顾永宁. 油船艏部结构碰撞特性[J]. 上海交通大学学报,2003,37(7):985-989.

[11] 张延昌,杨代玉,王自力. 舱内液体对VLCC舷侧结构碰撞性能的影响[J]. 爆炸与冲击,2010,30(5):479-486.

CollisionResistanceofSideStructureofOilTankerHoldVarieswithHitPosition

WUWenfeng1,DENGShuzhang2,SONGXiufu2

(1.School of Shipping and Ports Architecture Engineering, Zhejiang Ocean University, Zhoushan 316022, China; 2.Maritime College, Shandong Jiaotong University, Weihai 264200, China)

The effect of collision on the double-sided structure of 159,000 of oil tanker at full load condition is studied. The nonlinear finite element software, ANSYS/LS-DYNA, is used to investigate the collision damage mechanism and crashworthiness of this tanker when it is hit at its different cargo holds while the tanker has no speed. The collision force, deformation and energy absorbing are computed, and the results are compared. The comparison indicates that colliding different cargo hold will cause different collision effect, which is the fact sometimes wrongly ignored.

waterway transportation; ship collision; oil tanker hold; side structure; damage mechanism; collision effect

2014-04-15

浙江海洋学院科研启动经费资助

吴文锋(1984—), 男, 江西上饶人,讲师,博士,从事船舶安全与海损事故风险研究。E-mail: wuwenfeng0611@126.com

1000-4653(2014)03-0076-04

U661.42

A