RCC-M规范1993版与2000版S篇差异分析

2014-03-23操丰唐世延梁青松

操丰,唐世延,梁青松

(中核核电运行管理有限公司,浙江海盐314300)

0 前言

目前,我国60%以上在役核电机组和70%以上在建核电机组均采用技术成熟的法国M310压水堆或其改进堆型。核岛安全相关机械设备的设计和建造均采用由法国核岛设备设计和建造规则协会(AFCEN)编制的《压水堆核岛机械设备设计和建造规则》(RCCM)。RCC-M的设计规则来源于ASME B&PVC-III,与ASME-III结构类似,共分5卷,包含设计、材料、制造、焊接和无损检验等技术要求,是一套完整封闭、自成体系的规范系列,集中体现了法国核电工程设计制造研究和实践成果。

S篇焊接是RCC-M第IV卷,由八章和三个附录组成,主要包括焊接文件资料、焊材验收、焊工考核和焊接车间评定、焊接工艺评定和产品焊接及检验。因建造时间不同,国内某核电厂1、2号机组和3、4号机组核级部件焊接分别按RCC-M(1993版)S篇和(2000版+2002年补遗)S篇执行。根据群堆管理和1、2号机组定期安全审查需要,对1993版和2000版S篇进行了差异分析,提交了统一规范申请并获得核安全监管当局批准,最终实现焊接管理规范统一,降低了管理成本和人因失误概率。

1 差异概述

RCC-M 1993版和2000版S篇的差异主要包括焊接热处理、焊材验收、焊接工艺评定、制造车间评定和车间评定等方面。

规范条文对照如表1所示。

表1 RCC-M(1993版)与RCC-M(2000版+2002补遗)S篇差异对比

续表1

2 焊接热处理

焊接热处理包括预热、后热和消应热处理,可改善焊缝组织性能。预热是通过降低冷却速度来避免相变硬化。后热可使氢扩散,避免产生冷裂纹。不同焊接接头形式(对接、T形焊缝、十字形焊缝等)等效厚度E不同,预热和后热温度各异。RCC-M规范中包含热处理内容的章节主要是:S1300是热处理的总体要求;S7500是与产品焊接有关的热处理规定;另外在B4000、C4000和D4000中分别对核安全1、2、3级设备制造相关的热处理进行了强制性规定。

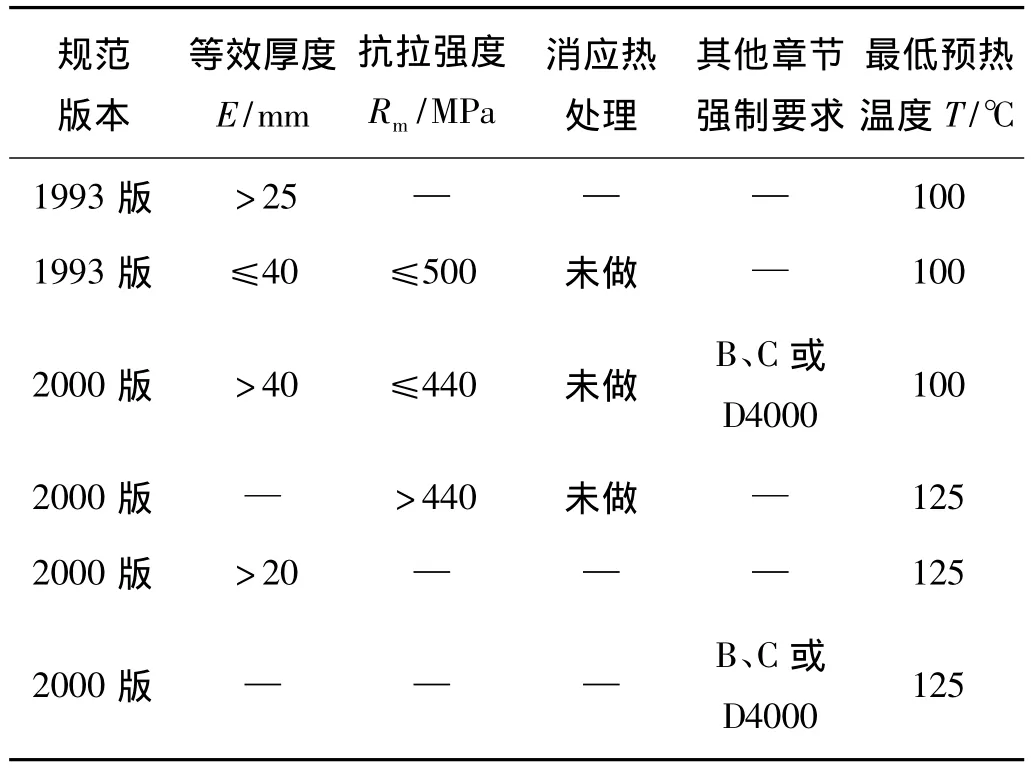

(1)预热温度是焊前坡口的最低温度或者多层焊时已焊相邻焊道金属的最低温度。与1993版相比,2000版除了考虑等效厚度、抗拉强度、消应热处理外,还兼顾了RCC-M其他章节的强制性要求,差异如表2所示。2000版S7523节明确规定奥氏体不锈钢焊接不需要预热,而1993版对此未做说明。

表2 RCC-M 1993版和2000版对预热温度的规定差异比较

(2)1993版规定是否进行后热处理由制造商确定。而2000版S1330则规定对于已预热处理但在冷却到室温前没有进行消应热处理的需要后热,温度不低于预热温度,保温时间60 min以上。

(3)对于需进行消应热处理的碳钢母材,2000版规定在未做消应热处理时,规定的最小抗拉强度≤440 MPa的钢最小厚度可由30 mm增加到35 mm。而1993版规定的最小抗拉强度≤500 MPa。

(4)为了防止变形和热应力,焊接热处理加热和冷却速度应足够缓慢。针对形状简单的设备,1993版和2000版S7544节分别给出了应控制加热或冷却速度的最低温度是400℃和350℃。

3 焊接填充材料验收

3.1 焊材规格

TIG焊焊丝规格的参考标准由1993版的NF A 81-321改为2000版的NF EN759。药皮焊条的堆焊和取样参考标准由NF ISO 6847改为NF EN 26847。

3.2 母材牌号

焊材复验试板母材牌号由NF EN 10025标准的E24或E26 3型改为S235或S275型。

3.3 化学成分

有害杂质元素S、P的化合物在合金钢焊缝凝固时易偏析,减弱晶粒结合力,降低冲击韧性和抗腐蚀性能,必须严格控制其含量。2000版根据试验结果和实践积累,综合考虑安全性和经济性,降低了对非核1级合金钢焊缝的S、P最高含量要求,从原来的0.025%提高到0.03%。

3.4 复验报告有效期

有效期从报告签发日开始计算。对于药皮焊条、药芯焊丝等,有效期从1993版的两年延长至2000版的五年,而且可申请延长的年限也由两年改为至五年。

3.5 力学性能试验

2000版和1993版焊材验收数据卡片中的力学性能试验方法按最新欧标更新。以奥氏体不锈钢TIG焊焊丝(Z2CNl9.13.03)数据卡片为例。抗拉试验温度由1993版的343℃改为2000版的350℃。常温下焊态的冲击试验方法也由U形缺口改为V形缺口,冲击吸收能量最小值也相应变化。

4 焊接工艺评定

核级承压机械设备(部件)所用焊接工艺必须经过评定合格方可使用。焊接工艺评定既要通过试验验证接头性能,又要详细记录各种工艺参数用以指导产品焊接。

4.1 工艺评定有效期及失效情况

1993版规定焊接工艺评定的有效期从评定颁发日期算起,1级部件为2年,其它部件为3年。产品补焊评定有效期可以加倍。而2000版则指出只要不出现下述导致工艺评定失效的情况,工艺评定一直有效。有效期延长节约了重复评定的费用,降低了生产管理成本。导致工艺评定失效的情况包括:

(1)在规定的有效期内没有使用评定过的焊接工艺;

(2)焊接工艺评定的主要变量(母材,焊接方法,焊材和保护气体,坡口形式)已改变;

(3)按评定过的焊接工艺焊接的产品见证件不合格;

(4)在焊接和焊后出现规律性(共模性)的不符合项。

4.2 焊接工艺评定转移

工艺评定有效期延长使得工艺评定转移更具实际意义。焊接工艺评定不允许在制造商之间转让,同一制造商在不同车间的评定在满足评定条件下可以转移。可有效降低新建核电项目进行重复工艺评定的成本,大大缩短工期。

4.3 焊接工艺评定厚度有效范围

焊接工艺评定的母材厚度e虽然是单一确定值,但实际产品焊接时可覆盖一定厚度范围。对于碳钢和低合金钢的对接焊,一般情况下,1993版规定的厚度有效范围是0.75e~1.5e+3 mm。而2000版中单道焊缝的厚度有效范围是0.8e~1.1e,多道焊缝则根据评定试件厚度e的不同以而根据表S3313d来确定。另外,两本规范都给出了三种特例,对于厚度大于200 mm的产品焊缝所评定的多层焊接法(141,15,111,136 等),其最大有效厚度从1.1e改为1.33e。支管焊缝评定有效范围也有差异,详见表1中S3922.1和S3922.2。

4.4 硬度测量

破坏性试验中,1993版只要求对C5120和D5000中高级别设备按SI 510在第一层未经热处理的焊道上进行硬度测定。而2000版则要求所有情况下均应按SI 500进行硬度测量。

4.5 评定结果

在1993版中,镍基合金的评定结果与奥氏体或奥氏体—铁素体不锈钢一样,见S3334。而2000版则规定,镍基合金的评定结果见S3434。虽然镍基合金的熔敷金属纵向拉伸试验、焊缝横向拉伸试验、弯曲试验仍然与S3334一致,但熔敷金属和热影响区的冲击试验由1993版AKU改为2000版的AKV试验,室温下最低保证值也相应地由30 J(三个试样)改为60 J(三个试样)。

5 制造车间评定

制造车间评定是在制造开始前,对车间、技术、装备、人员和生产经验的总体测试,目的是为了评价制造车间焊接技术实力和确保产品焊接质量,发现生产中因技术困难产生的风险。与1993版相比,2000版增加了S6232“已有技术水平的说明”这一章节,主要内容见表1。主要是对制造车间是否具备焊接常见金属母材(碳钢、不锈钢、镍基合金)、常见熔敷金属的技术能力和装备进行了严格要求,而且明确了评定报告使用年限等内容,便于制造车间评定工作的实施和监管。

6 产品焊接

6.1 焊接参数测量仪器校验有效期

调整和测量焊接参数的测量仪器如流量计、温湿度计等必须校准合格。1993版规定重复校准周期不超过3个月,2000版延长至6个月。

6.2 表面光洁度

1993版规定产品焊接表面光洁度应符合设备技术规格书的无损检验要求。而2000版则明确要求应符合RCC-M规范Section III和F4300关于制造及其它部分的无损检测要求。

7 结论

(1)RCC-M 2000版S篇对1993版共进行了30多处修改,涉及焊材验收、热处理、工艺评定和产品焊接等,集中反映了当前技术进展和欧洲标准有关材料、无损检验和破坏性检验要求。

(2)对于按照RCC-M规范S篇进行核级部件焊接管理的运行核电机组,通过新旧规范差异分析和核安全评价最终实现群堆管理下的焊接规范统一,降低了管理成本,减少了人因失误。

(3)对于按照RCC-M规范新建的M310或相近堆型的核电机组,焊接工艺评定有效期延长和转移可以节省重复评定所需费用,缩短项目准备时间和工程建造周期。

[1] RCCM.压水堆核岛机械设备设计和建造规则 第S卷.1993.

[2] RCCM.压水堆核岛机械设备设计和建造规则第S卷.2000.