液力变矩器泵轮总成MAG自动焊工艺

2014-03-23牛伟强吕浩唐春陈科犹安模霍春梅

牛伟强,吕浩,唐春,陈科,犹安模,霍春梅

(重庆红宇精密工业有限责任公司民品技术中心,重庆402760)

0 前言

液力变矩器是应用于AT和CVT等自动档变速器轿车中的一个关键零部件,其工作原理是利用液体的流动将发动机扭矩平稳地传递给自动变速器。由于液力变矩器的技术含量高,制造难度大,涉及冲压、焊接、机加、装配等多项专业技术,所以前期投入大、利润低,目前国内对它的开发和应用还依赖于进口,因此液力变矩器的开发制造对推动我国汽车传动行业的发展有着极其重要的作用。

在液力变矩器泵轮总成焊接过程中,因其零部件加工精度累计误差较大(如钎焊变形、冲压变形等因素),直接影响了泵轮总成轴套尺寸φ45mm的合格率,具体表在:变形方向不确定,尺寸不稳定、一致性差,径向跳动大、超差和报废率高等。严重影响了生产进度和生产效率,极大地增加了焊接工艺技术难度。在不具备电子束焊、激光焊及微束等离焊等先进工艺方法设备条件的前提下,针对以上技术难题,在不增加高额投资基础上,开展了MAG自动焊接泵轮总成工艺研究,提高了泵轮总成焊接工艺水平,降低了成本,实现了批量生产。

1 泵轮总成结构、材料及技术要求

1.1 泵轮总成及轴套结构

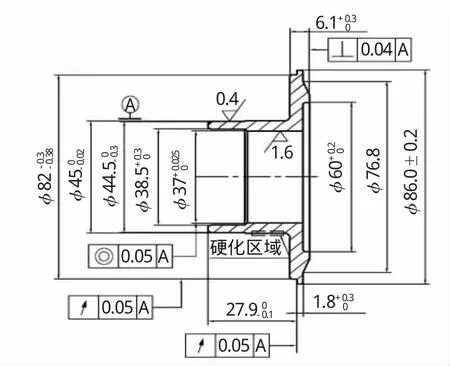

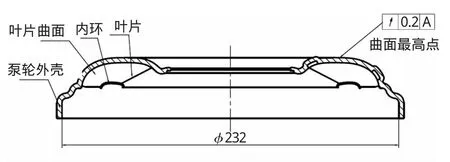

泵轮总成由内环、叶片、泵轮外壳及轴套组成。内环、叶片、泵轮外壳为冲压成形件;轴套为模锻坯件,经车削、热处理、铣削和精磨形成半成品,轴套结构又分为拨叉形、平顶形和整体形,文中仅以拨叉形结构为研究对象,如见图1所示;内环、叶片、泵轮外壳装配后经钎焊、车削形成泵轮组件,结构如图2所示。

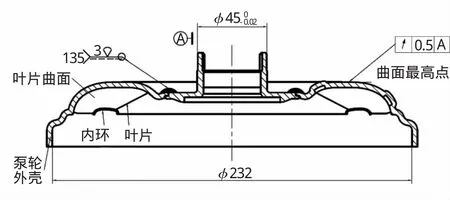

轴套与泵轮组件经装配称为泵轮总成,焊接结构为Y形带锁底结构,如图3所示。

1.2 泵轮外壳及轴套材料

泵轮外壳材料:钢板3.5-Q/BQB 301—2002;轴套材料:45-GB/T 699—1999。

图1 拨叉形结构轴套示意图

图2 泵轮外壳组件示意图

图3 泵轮总成结构示意图

1.3 焊接技术要求

设计要求焊缝为Ⅱ级焊缝,焊接后轴套径向跳动<0.02mm,直径满足φ45mm公差要求,熔深符合表1各项要求,抗拉强度≥母材强度的80%,且5万km公路试验焊缝无裂纹和断裂现象。

表1 不同部位熔深要求

2 泵轮总成焊接工艺分析

2.1 焊接性分析

焊接性是说明材料对焊接的适应性,用以衡量材料在一定的焊接工艺条件下,获得优质焊缝的难易程度和该接头能否在使用条件下可靠地运行。通常是从工艺焊接性和使用焊接性去考察材料对焊接的适应能力。上述材料经计算CE<0.45%(IIW),说明其焊接性良好,无需采用特殊工艺措施也能保证焊缝的力学性能及使用可靠性。

2.2 过程变形分析

由焊接物理理论知道,泵轮总成焊接时,无论是哪种热传导方式输入零件,焊接热循环和焊接应力对轴套颈部尺寸φ45mm产生影响是必然的,其过程极为复杂。借助于仿真软件模拟其过程变化将有助于焊接工艺研究、改善和提高。图4为温度对轴套尺寸精度变化的影响。随着温度的增高,轴套变形增大,热源离轴套越近变形也越大;反之,远离热源则焊接热循环、焊接应力对轴套尺寸的影响减小,轴套变形随之减小。这一研究表明,焊接热循环及产生的焊接应力是影响轴套变形的根源。

图4 应变趋势示意图

2.3 焊接工艺分析

MAG焊与电子束或激光焊相比,存在能量密度小、电弧难控制、热影响区大及焊接变形大等问题。工艺试验发现,采用MAG焊焊接泵轮总成,轴套颈部最高温度达450℃以上,所以温度对轴套颈部尺寸的影响程度非常大。批量生产中因温度的影响,轴套颈部变形尺寸在0.02~0.2mm之间波动,不合格品率达到了80%,严重影响了产品质量和生产进度要求。

2.4 轴套工艺尺寸分析

3 工艺试验对比分析

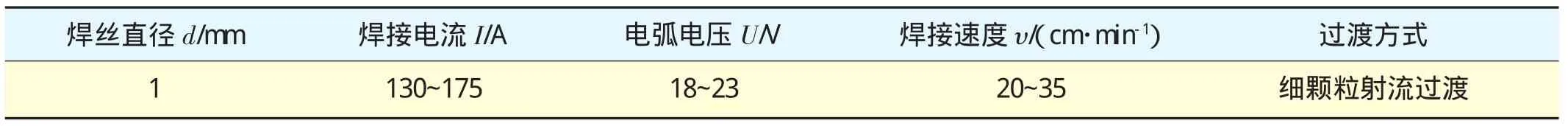

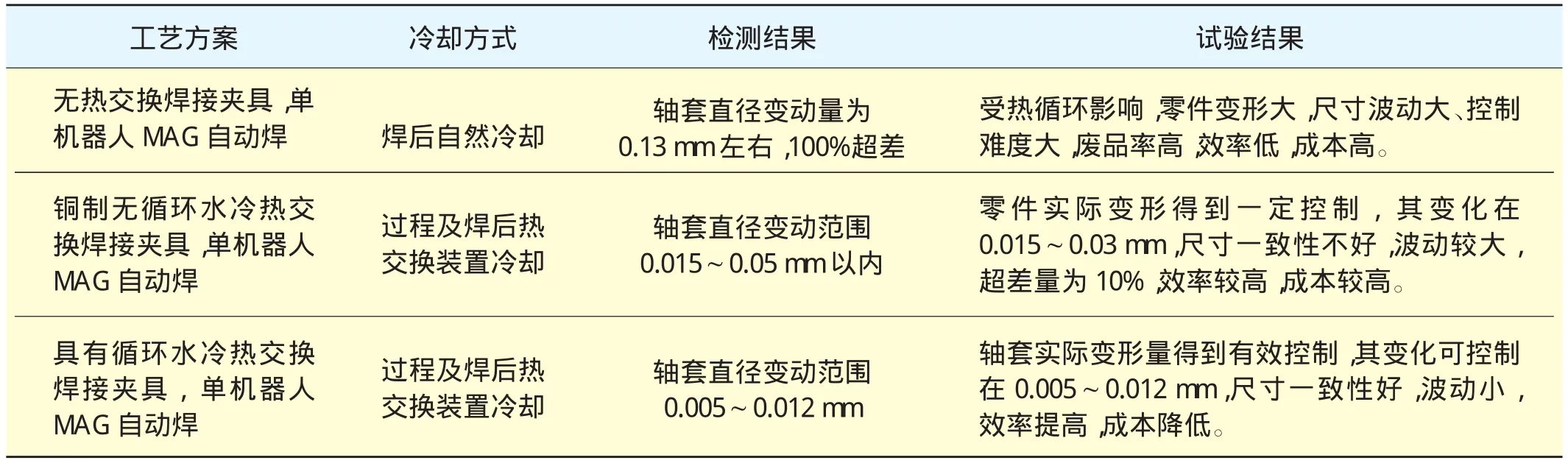

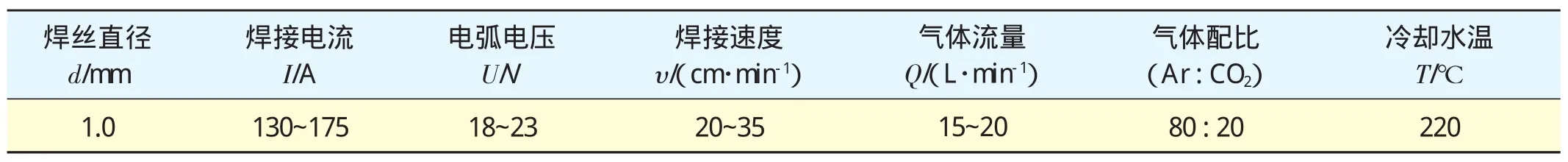

根据上述分析可知,轴套变形的主要原因是焊接热应力变形和工艺不合理。为了提高泵轮总成焊接精度,有效地控制焊接热应力对轴套颈部的影响,应用单机器人MAG自动焊进行了如下工艺试验。采用TIG焊定位,对称焊4点,长6mm,宽4mm。焊接工艺参数如表2所示,焊接试验试件50件。焊后进行了3坐标检测。不同工艺试验方案如表3所示。

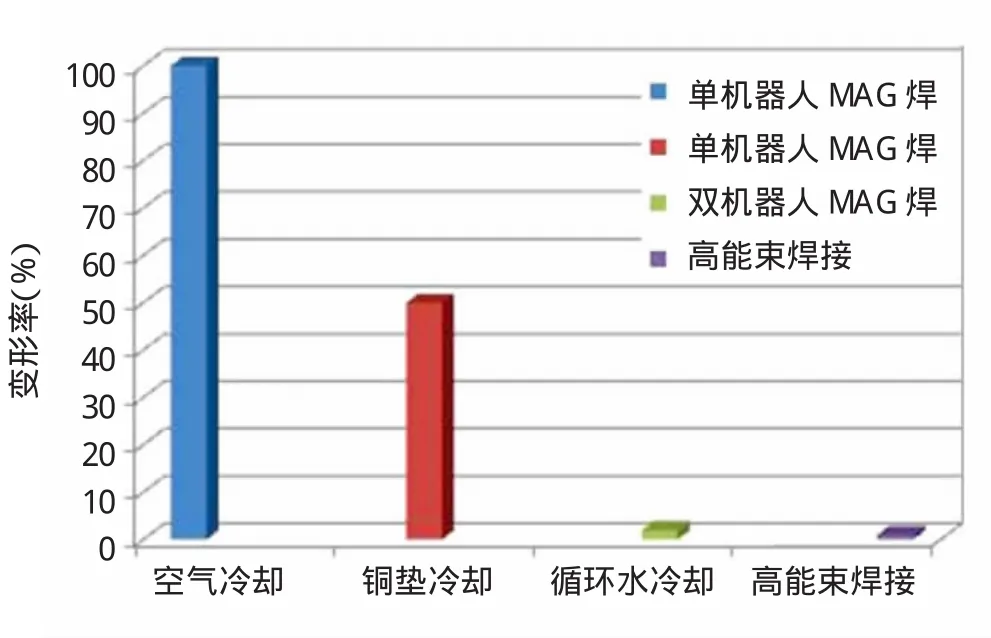

(1)自然条件下单机器人MAG自动连续焊接,泵轮总成轮轴套颈部尺寸变形大、波动大,超差废品率达100%。

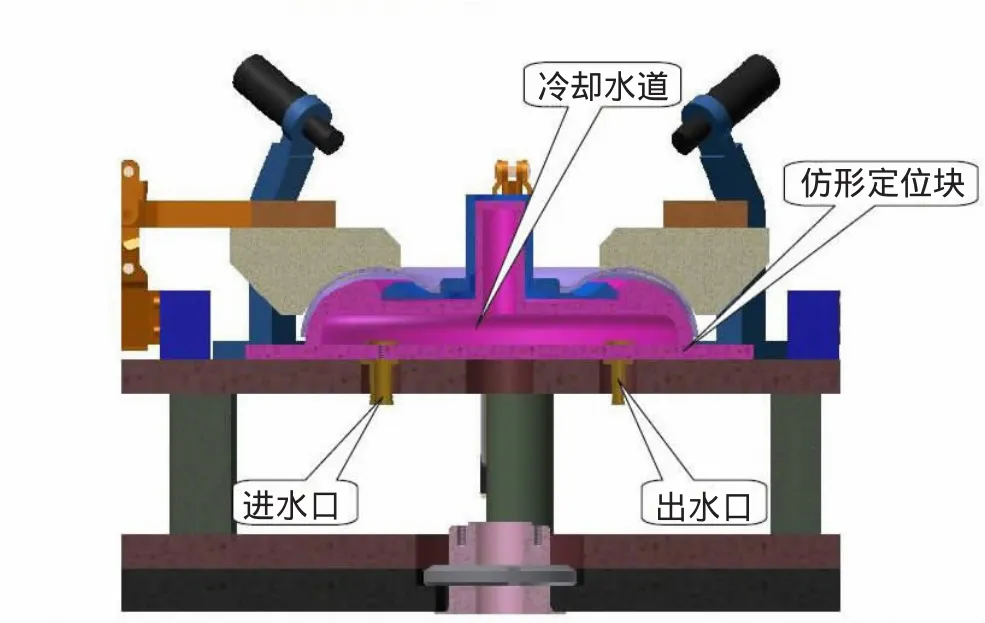

(2)采用铜制实心热交换焊接夹具(图5),单机器人MAG自动连续焊接,泵轮总成轴套颈部尺寸范围在0.015~0.03mm以内变动,尺寸一致性不好,波动较大,超差废品率达10%。

表2 单机器人MAG自动焊工艺参数

表3 不同工艺试验方案对比

(3)采用内循环水冷热交换焊接夹具(图6),单机器人MAG自动连续焊接,泵轮总成轴套颈部尺寸范围在0.005~0.012mm以内,尺寸一致性好,波动小,合格品达到99%。

图5 铜制实心热交换装置示意图

图6 循环水冷热交换装置示意图

4 双机器人MAG自动焊工艺

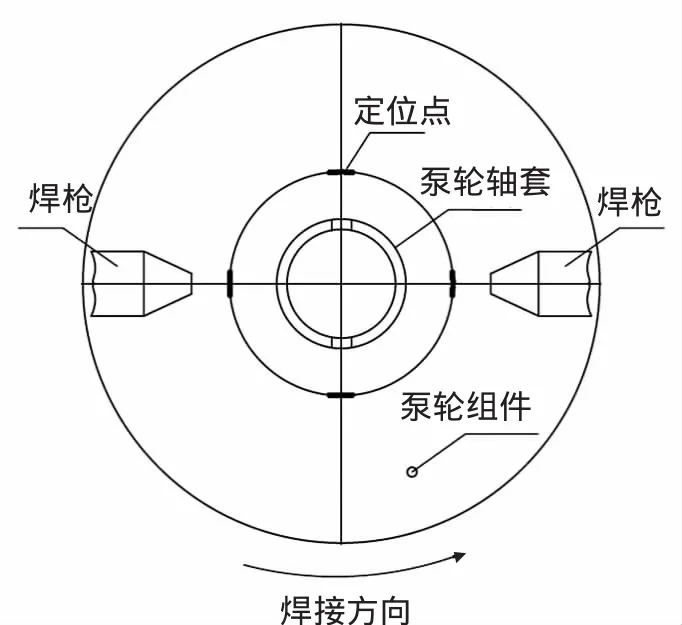

图7为单工位带内循环水冷双机器人系统,其工作原理为人工装夹泵轮轴套、泵轮壳,自动压紧,开启按钮,双机器人呈对称焊接姿态,焊枪下移至工件焊缝中心与焊缝水平面呈73°短路起弧,外部轴逆时针旋转185°完成焊接,双机器人回到原点,重复以上动作直到连续焊完下一件泵轮总成。

4.1 工艺过程

双机器人MAG自动焊接工艺过程:零件清洗烘干→自动或手动装配零件→零件自动夹紧→双机器人对称同步焊接→松开夹紧气缸顶出零件→自动或手动转入下道工序。

4.2 焊接工艺

4.2.1 焊接设备

双IRB 1410型机器人,双PHOENIX DRIVE 4ROB 2WE送丝机、双Alpha Q 332 RC puls coldArc焊接电源、双水冷机及2把水冷焊枪。

4.2.2 焊前准备

(1)设备、程序、夹具、水冷系统、喷嘴、电极、送丝机构等检查及泵轮总成输入、焊接参数及程序调试。

(2)泵轮组件和泵轮轴套采用自动清洗机清洗并烘干。

(3)泵轮组件、泵轮轴采用弹性夹具定位。

(4)零件由传送小车输入到泵轮总成焊接工位,自动装配或人工装配泵轮组件和泵轮轴套并压紧。

4.2.3 焊接

(1)按图8焊接顺序连续旋转185°,完成泵轮轴套焊接,焊接参数如表4所示。

(2)松开气缸人工转入下道工序。

图8 焊接方向

表4 双机器人MAG自动焊工艺参数

4.2.4 检测

焊缝外观检查,要求100%用电子圆度仪检测轴套颈部尺寸,经50件检查,轴套颈部尺寸全部合格,焊缝外观一致性优于工艺试验焊接方法,单件效率<45 s,废品损失每百万件中小于400件。

4.3 效果对比

采用不同工艺方法的焊后变形如图9所示,经对比,采用具有水冷控制的热交换装置,双机器人同步对称MAG自动连续焊接轴套工艺获得了令人满意的效果,其变形量和高能束焊接工艺相当,焊接效率比单机器人成倍增长。

图9 不同焊接工艺下的变形率对比

研究结果表明,采用具有水冷控制的热交换装置,双机器人、一次装夹,精确定位、同步对称焊接工艺满足了泵轮总成焊接的要求。目前,该方法已应用于液力变矩器泵轮总成的批量焊接生产。

5 结论

(1)该方法解决了泵轮总成焊接过程焊接热循环、温度场及热传导对轴套尺寸精度的影响所造成的液力变矩器泵轮轴套焊接变形不合格、生产效率降低、废品率增大、成本提高、产能降低等一系列问题。

(2)工艺研究表明,在不具备昂贵的高能束焊接设备条件下,采用合理的工艺方法,利用循环水冷热交换系统,克服了焊接热变形对终端尺寸的影响,为类似结构的焊接工艺及过程控制提供了参考数据。

(3)该工艺方法能够应用于液力变矩器泵轮总成批量生产。

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2] 中国机械工程学会焊接学会焊接手册[M].北京:机械工业出版社,2007.

[3] 胡绳荪.焊接自动化技术及应用[M].北京:机械工业出版社,2007.

[4] 吴金杰.焊接工程师专业技能入门与精通[M].北京:机械工业出版社,2009.

[5] 张彦华.焊接应力设计[M].北京:化学工业出版社,2009.