气体罗茨流量计新型检测技术探讨

2014-03-22陈赏顺王函滔

陈赏顺 金 岚 王函滔

(浙江省计量科学研究院,杭州 310013)

0 引言

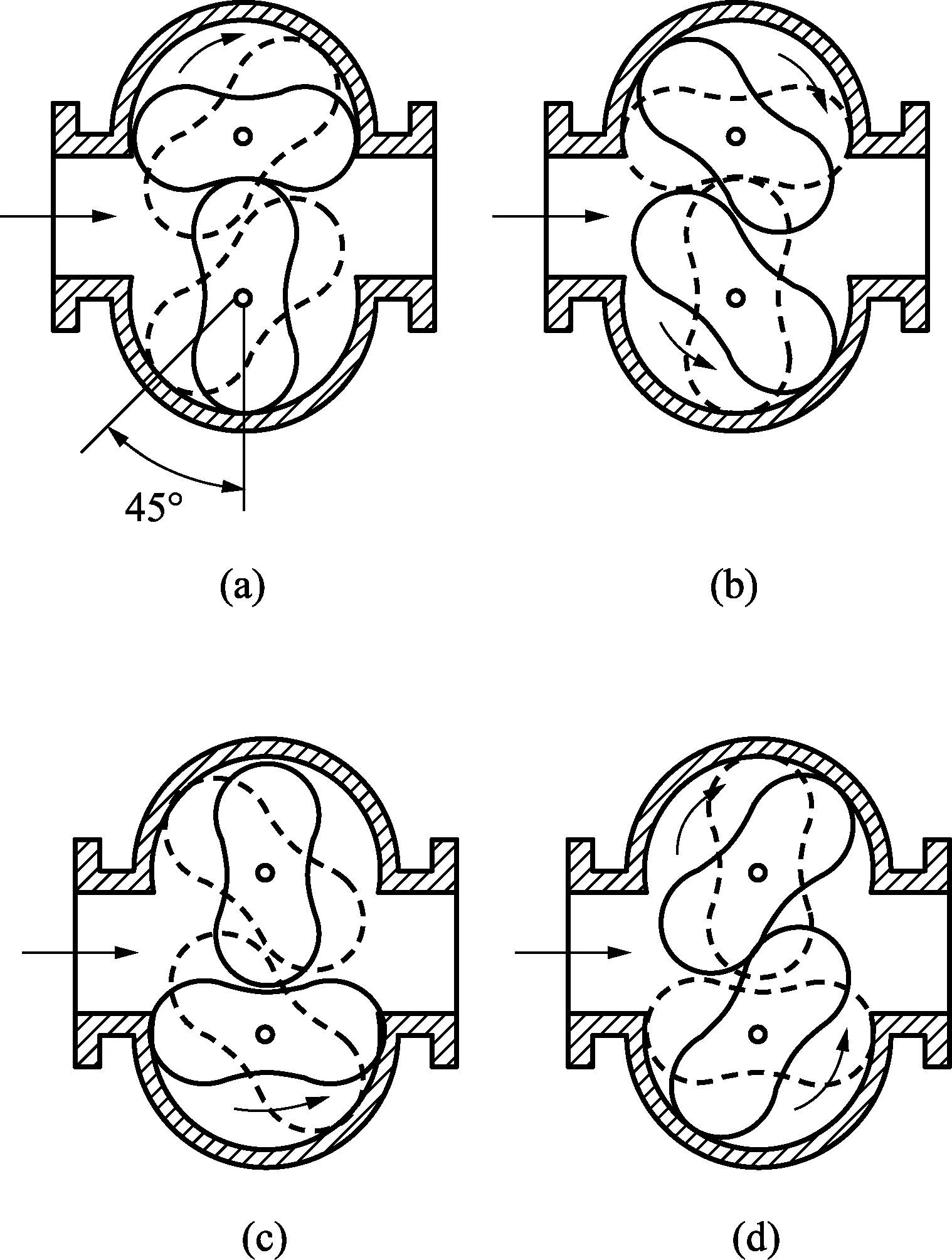

罗茨流量计又称腰轮流量计,其工作原理是通过两个旋转腰轮和壳体构成体积固定的计量室,气体进入仪表进气口后,会在仪表腔内形成压力差,通过这个压力差使两个腰轮转动,从而排出气体。腰轮的转动通过减速机构和磁耦合联结器输出给外部的计数器或者经磁电转换器转换成电脉冲信号,送入体积修正仪进行运算处理,并显示气体体积流量。

罗茨流量计由于准确度高、极宽的量程和高稳定性等特点,目前被广泛应用于燃气工业用户和商业用户的计量。

1 气体罗茨流量计信号输出方式

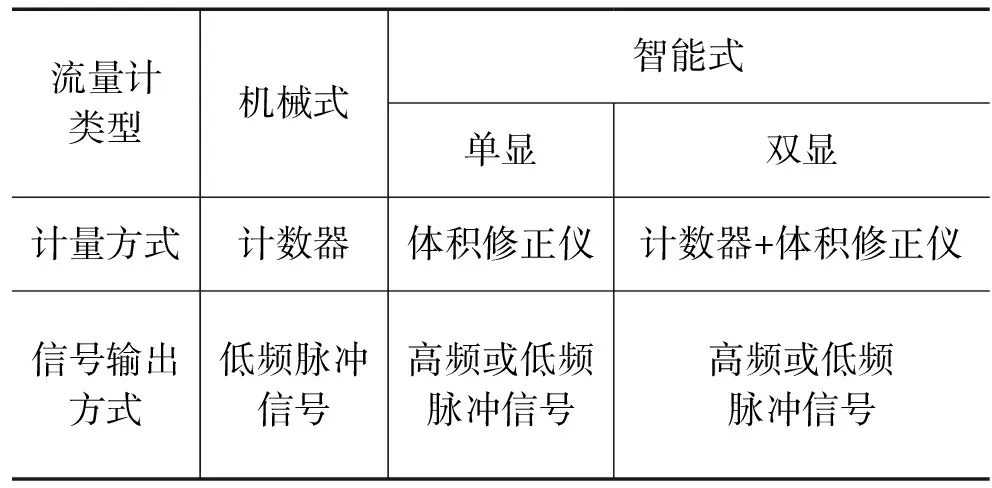

目前气体罗茨流量计可分为机械式和智能式,两者最大的区别在于智能式气体罗茨流量计是在机械式的基础上配置温度、压力传感器,通过体积修正仪实现累积量计量。表1是气体罗茨流量计几种类型的信号输出方式。

表1 气体罗茨流量计信号输出方式

在气体罗茨流量计检测过程中,一般要求单次检测时间不少于60s,对于高频脉冲信号输出的流量计,采集的数据在结果处理上一般都能满足要求。对于低频脉冲信号输出的流量计,60s的检测时间是远远不够的。特别是在小流量检测过程中,往往需要半个多小时,检测时间过长,环境因素会对检测结果带来很大影响,导致检测结果的不可靠。

2 传动比检测方法的理论推导

气体罗茨流量计极宽的量程以及极小的流量在一定程度上对流量标准装置的检测方法提出更高的要求。

从流量计的结构原理图(图1)来看,它是通过两个旋转腰轮转动排出气体,在壳体外面与两个腰轮同轴安装了一对驱动齿轮,再通过减速机构传到计数器。在整个传动过程中,计数器与腰轮的转数成一定的比例关系,这种比例关系与流量无关,是固定值,也称传动比。如果能确定计数器与腰轮转数的比值,通过测量腰轮的转数间接计算出流量计的示值误差,就可以解决罗茨流量计小流量检测的难题。

图1 气体罗茨流量计结构原理图

1) 流量计计数器累积量示值误差计算公式:

(1)

式中:E1为流量计示值误差;V1为流量计计数器示值;Vs1为流量计实际体积。

2)流量计传动比累积量示值误差计算公式:

(2)

(3)

(4)

式中:V2为流量计体积;n为腰轮转数;K为流量计传动比;Vs2为流量计实际体积。

3)从式(1)与式(4)中可以看出,如果检测装置具有双计时功能,能同时接收处理两路信号功能,就可以计算出流量计传动比K。

一路是采集计数器信号,测得流量计在该流量下标准器体积,通过式(1)可计算出流量计示值误差。另一路用光纤传感器采集腰轮转数,测得流量计在该流量下标准器体积,通过式(4)可计算出流量计传动比K。

4)罗茨流量计生产企业在其铭牌或使用说明书中都会标注回转体积,它与传动比存在比例关系。但由于该回转体积往往都是设计值,由于加工工艺、安装等问题,其值与实际回转体积会存在一点偏差。当腰轮走一个循环时,其实际走过的体积跟它本身固有的回转体积和在该流量下腰轮之间的泄漏量有关。而传动比是一个固定值,与流量无关,它是计数器与腰轮之间的比例关系。简言之,它是计数器的放大器。因此把传动比应用在罗茨流量计检测方法上,就可以很好地解决小流量检测时间长的问题。

3 实验数据

某公司生产的气体罗茨流量计,型号:G65,流量范围:0.65~100m3/h,流量计计数器输出1m3=10脉冲。

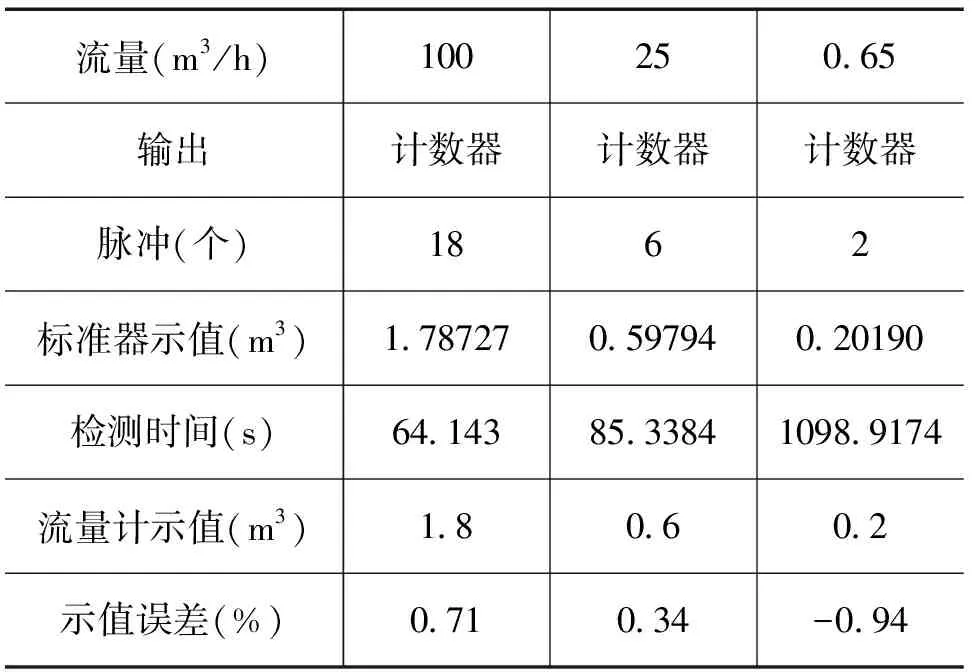

1)计数器累积流量示值误差试验结果见表2。

表2 计数器累积流量示值误差

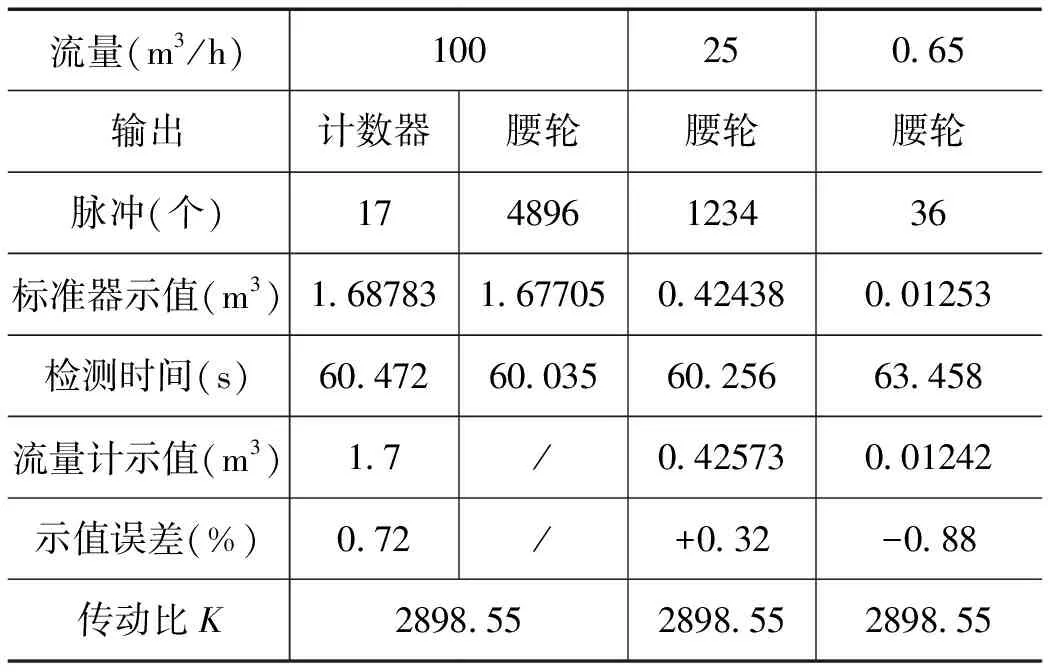

2)传动比累积流量示值误差试验结果见表3。

表2中每个流量点的脉冲数都非常少,特别在小流量检测时,脉冲数2个检测所需要的时间近20分钟,这对检测结果非常不利。整个检测过程所需要的时间至少1个小时。

表3中通过对100m3/h流量检测,按式(1)和式(2)计算得到罗茨流量计传动比,25m3/h和0.65m3/h两个流量点利用该传动比进行示值误差检测,整个检测过程所需要的时间在10分钟左右。

从表2与表3对比中可以发现,两种检测方式示值误差结果基本上一致,验证了传动比检测方法的可靠性。在0.65m3/h下,表3的检测时间只有表2的1/20,而计量的脉冲数是表2的18倍。有效地提高了检测效率,降低了检测时间过长对检测结果所带来的影响。

表3 传动比累积流量示值误差

4 结束语

通过对罗茨流量计结构原理分析和实验数据验证,利用传动比检测方法能有效地解决罗茨流量计小流量检测时间长的问题,提高罗茨流量计检测效率。由于该检测方法涉及到多路信号同时输入,要求检测装置具有双计时功能和接收处理多路信号功能。

[1]梁国伟,蔡武昌.流量测量技术及仪表.机械工业出版社,2005

[2]苏彦勋,李金海.流量计量.中国计量出版社,1991

[3]沈文新,陆佳颖.双计时法在水表校验装置中的应用探讨.计量技术,2008(6)