基于动态密度法对面团发酵的优化

2014-03-22,,

,,

(1.江苏省食品先进制造装备技术重点实验室江南大学机械院,江苏无锡 214063;2.内蒙古农业大学农学院,内蒙古呼和浩特 010018)

随着经济的发展,生活节奏的加快,人们的饮食习惯也在慢慢变化,面包源于西方国家,具有悠久的历史,它具有营养丰富、易消化吸收、食用方便、品种多、风味佳等特点,因此面包越来越受到中国人的喜爱,它在慢慢走向中国人的餐桌[1]。面团发酵是面包制作中的一个重要环节,发酵程度的好坏直接影响面包的品质。对于面团发酵的检测:肖冬光等人运用排水法[2]和压力法[3]检测面团在发酵过程中的产气量;H. M. ELMEHDI等人研究了超声波测试面团在发酵过程中密度的变化[4]。对于一般的面包制作,面包的生产周期一般较长,如标准的直接发酵法,从面团开始搅拌到面包出炉,共需约5h,这其中发酵时间几乎占总时间的一半,而且面包面团发酵程度的控制基本完全依靠面包师的经验与判断[5]。这样不仅浪费时间,生产率低,耗费人力和物力,对于面包的品质也无法保证。所以对于面包面团发酵进行定量研究是十分有必要的。

响应面分析法(response surface methodology,RSM)是一种寻找多因素系统中最佳条件的数学统计方法[6]。本文基于动态密度法[6-8]监测面团发酵过程中的密度变化,在先期的单因素实验基础上[1],基于动态密度法监测面团发酵过程中的密度变化,通过二次正交旋转实验[7]设计,利用SAS统计分析软件对主要影响因素进行了响应面分析,建立发酵时间工艺数学模型,确定最适宜的发酵工艺条件,以期在最短的时间内做到最好的发酵程度,为面团发酵研究和面包的大批量生产提供基础数据和理论参考。

1 材料与方法

1.1 材料与仪器

金像面粉(蛋白质含量是13.6%,灰分0.38%,水分11.8%)、盐、金装安琪耐高糖酵母、细砂糖、奶粉、无盐奶油、小方格纸 购于无锡欧尚超市。

KA-1000搅拌机 深圳市瑞丰电器有限公司;FX-10A发酵箱 广东恒联食品机械有限公司;ARB120电子计量器 上海志荣公司;丙烯酸塑料平板2个(厚度4mm以上);尼康coolpix p6000数码相机 尼康公司。

1.2 实验方法

1.2.1 实验步骤 准确称量面粉200g,盐2g,酵母和水按各个实验水平称取,将称量好的实验材料放入搅拌机内搅拌,慢速(33r/min)搅拌2min,快速(120r/min)搅拌12min,取出搅拌好的面团。将方格纸固定于底层塑料板之上,从面团中准确称量8g面团放在方格纸之上,用另一块塑料板盖上,在两板的周边放置等厚度的窄塑料薄板,然后用紧固螺丝将两板紧紧压平,将整个实验装置置于发酵箱中,设定发酵箱温度、湿度,每隔3min对面团进行拍照1次,2.5h后取出实验装置和相机,关闭发酵箱[1]。计算密度,得到发酵时间。

普通面包制作一般要求面团发酵到初始面团体积的2.5倍,则面团的密度即为初始的1/2.5,将计算好的实验数据进行比对,记录面团密度值变为初始值的1/2.5时所用的时间。

面团面积A(cm2)使用Image-pro plus 6得到后,动态密度D(g/cm3)计算公式为:

式(1)

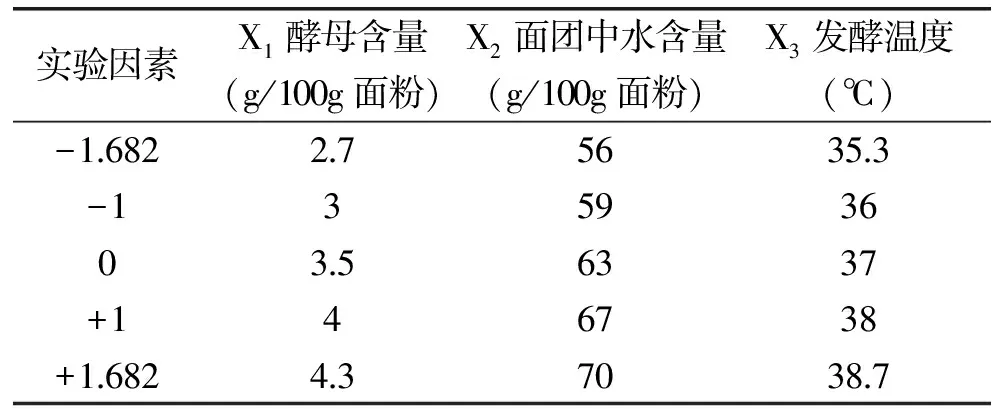

1.2.2 实验方案 根据前期的初步实验研究,确定了酵母含量、面团中水含量、发酵温度作为影响面团发酵时间的主要因素,以酵母含量(X1)、面团中水含量(X2)、发酵温度(X3)为自变量,以面团密度值变为起始值的1/2.5所需时间为响应值。采用三因素二次正交旋转实验设计实验方案[9-10],实验因素水平编码表如表1所示,得到面团发酵到指定程度的时间的数学模型,确定最优参数组合。

表1 实验设计因素及编码水平Table 1 Factors and levels of experimental design

2 结果与讨论

2.1 二次正交实验设计与结果

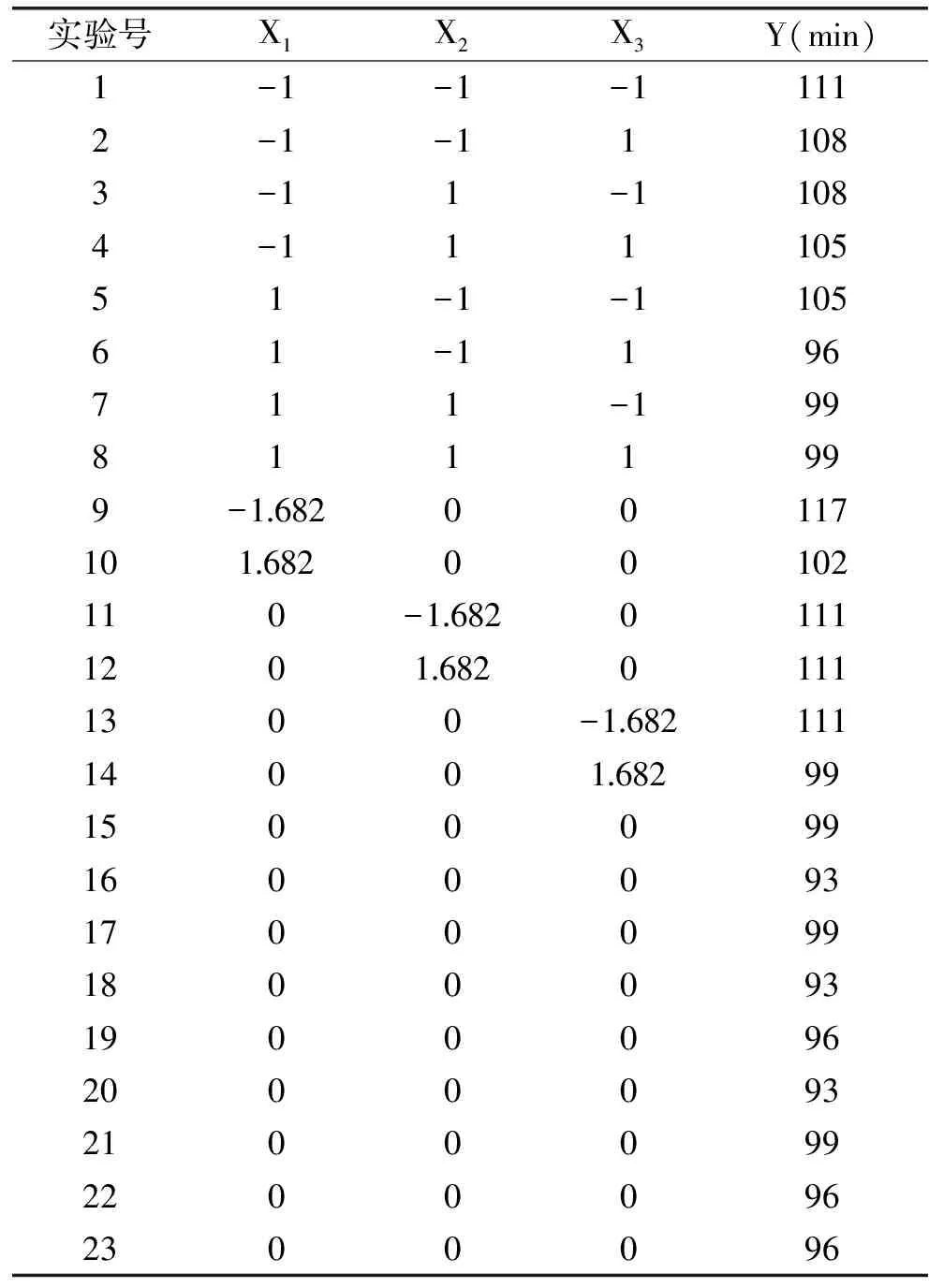

根据三因素二次正交旋转实验设计,以面团密度值变为起始值的1/2.5所需时间为响应值,实验方案和结果见表2。

2.2 二次回归模型建立与方差分析

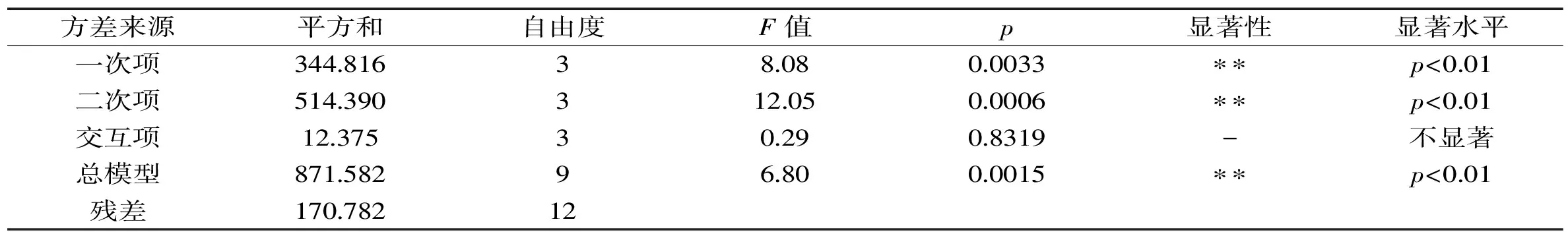

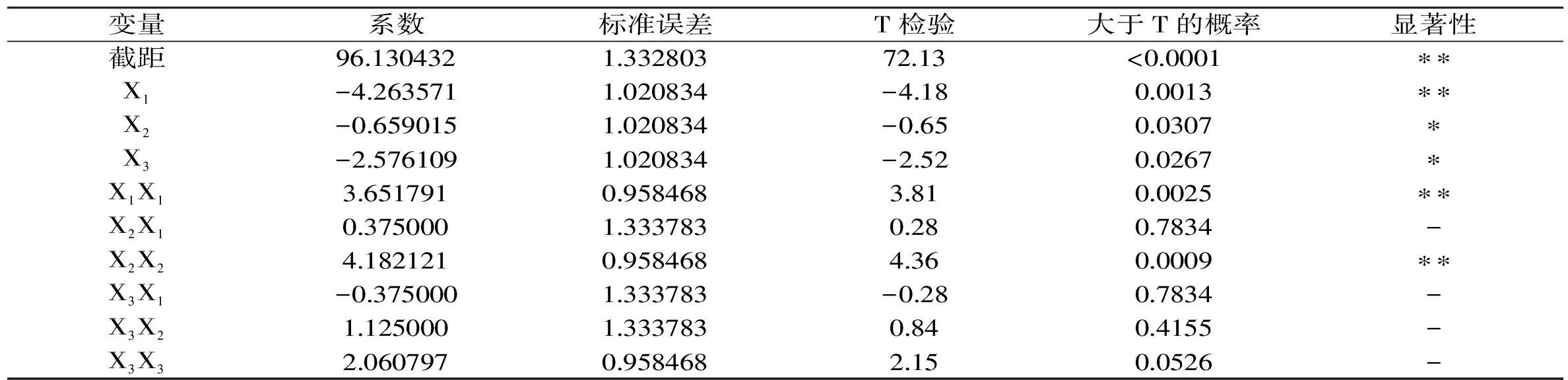

利用SAS统计分析中的RSREG(response surface regression)程序对23个实验点数据进行回归计算,建立二次响应面回归模型[11-13],如式(2)所示,并对回归方程进行方差分析和方程系数显著性检验,结果分别见表3和表4。

y=96.130-4.264X1-0.659X2-2.576X3+3.652X12+0.375X1X2-0.375X1X3+4.182X22+1.125X2X3+2.061X32

式(2)

表2 实验设计方案及响应值Table 2 Design and response value of experiment

上述二次回归全模型方程的回归系数R2=0.8542,从表3回归模型的方差分析结果可以看出,所建立的模型能很好反映实验数据,回归方程的拟合度较好,实验误差小,因此,可以采用此模型对面团发酵过程进行分析和预测。在显著水平(p<0.05)条件下,基于回归方程的因素显著性分析,发酵到指定程度所需时间回归模型中一次项酵母含量X1(p=0.0013)、面团中水含量X2(p=0.0307)、发酵温度X3(p=0.0267)、X1X1(p=0.0025)、X2X2(p=0.0009)均表现显著(表4);交互项不显著。回归方程的一次项、二次项(除X33外)均显著,但其交互项不显著,因此面团发酵到指定密度所需时间与酵母含量、面团中水含量和发酵温度不是简单的线性关系,而是如式(3)所示的二次关系[14-16]。

y=96.130-4.264X1+3.652X12-0.659X2+4.182X22-2.576X3

式(3)

表3 回归模型的方差分析Table 3 Variance analysis of y regression model

表4 回归方程偏回归系数的估计值Table 4 The estimated value of regression coefficient in regression equation

2.3 响应面和等高线分析

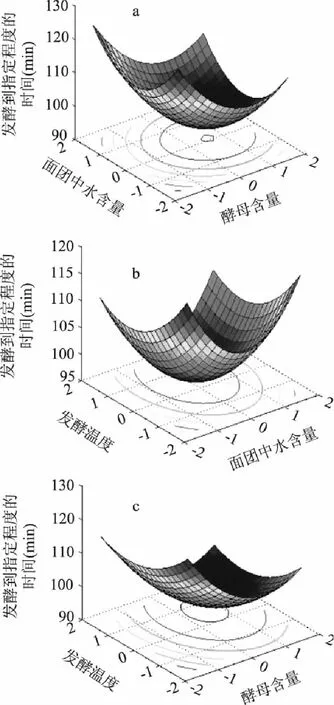

根据回归方程,运用Matlab对每两个因素对发酵速率的影响绘制响应面图[17],此时考虑定性分析各个因素对发酵速率的关系,故采用降维分析方法,将所分析的两个因素外的另一个因素作为0水平。

图1 不同因素响应面趋势图 Fig.1 Trend plots of different factors by response surface methodology

由图1(a)可知,随酵母含量增加,发酵速度加快,但当酵母含量增加到3.5g/100g面粉(0水平)时,随酵母含量增加发酵速度变化不明显。随面团中水含量增加,发酵速度加快,但当面团中水含量达到63g/100g面粉(0水平)后,发酵速度反而有所减慢。当发酵温度固定在0水平时,酵母含量和面团中水含量对面团发酵速率的影响比较显著,酵母含量在0~1水平间、面团中水含量在0水平左右时发酵所需时间最短。由图1(b)可知,随发酵温度增加,发酵到指定程度所需时间减少,发酵速度加快,当发酵温度达到37℃(0水平)发酵速度变化不明显。当酵母含量固定在0水平时,面团中水含量和发酵温度对面团发酵速率的影响比较显著,面团中水含量在0水平左右、发酵温度在0.2水平左右时发酵所需时间最短。由图1(c)可知,当面团中水含量固定在0水平时,酵母含量和发酵温度对面团发酵速率的影响比较显著,当酵母含量在0.5水平左右、发酵温度在0.5水平左右时发酵所需时间最短[18]。为进一步确定最佳工艺参数,运用SAS软件运行响应面回归 REREG程序,回归方程最稳定点为X1=0.621524(3.81g),X2=0.042301(63.2g),X3=0.693123(37.7℃),所用时间为93.93min。

2.4 验证实验

在优化条件下进行三次验证性实验,当酵母含量3.8g,面团中水含量63.2g,发酵温度37.7℃时面团发酵到指定程度所需时间的平均时间为96min,实际值与测量值的误差在模型误差范围之内,优化条件合理。

3 结论

本研究基于动态密度检测面团发酵方法,利用响应面分析法建立了以发酵到指定程度所需时间为响应值的工艺数学模型,数学模型经过F检验和t检验,模型的拟合比较好,可以反映面团发酵的实际规律,并在此基础上进行了工艺优化模拟。最佳工艺条件:酵母含量3.8g,面团中水含量63.2g,发酵温度37.7℃,在此条件下面团发酵到所需程度时间最短。研究结果为面团发酵研究和面包的大批量生产提供一定的基础数据和理论参考。

[1]马勇,宋春芳,崔政伟,等. 基于动态密度法对面团发酵的研究[J]. 食品工业科技,2012,33(14):150-152.

[2]肖冬光.刘青.面包酵母发酵力测定方法的研究[J].食品工业科技,2004(11):61-63.

[3]李长文,肖冬光,李志勇,等.面包酵母发酵力测定方法的探讨[J].食品与发酵工业,2002,28(11):25-27.

[4]ELMEHDI H M,PAGE J H,SCANLON M G. Monitoring dough fermentation using acoustic waves[J]. Institution of Chemical Engineers,2003(9):217-224.

[5]宋春芳,马勇.一种面团发酵的检测方法及设备:中国,201210002573.9[P]. 2012-1-06.

[6]Guillermo G Bellido,Martin G Scanlon. The bubble size distribution in wheat flour dough[J]. Food Research International,2006(39):1058-1066.

[7]CHIOTELLIS E,CAMPBELL G M. Modelling the evolution of the bubble size distribution[J]. Institution of Chemical Engineers,2003(9):194-207.

[8]Guillermo G Bellido,Martin G Scanlon,John H Page. Measurement of dough specific volume in chemically leavened

dough systems[J]. Journal of Cereal Science,2009,49:212-218.

[9]吴有炜. 实验设计与数据处理[M].苏州:苏州大学出版社,2002.

[10]李云雁,胡传荣. 实验设计与数据处理[M].北京:化工工业出版社,2008.

[11]汪维云,王继先. 灰树花液体发酵及多糖提取工艺的优化研究[J]. 农业工程学报,2007,23(4):276-279.

[12]任天宝,马孝琴,徐桂转,等. 响应面法优化玉米秸秆蒸汽爆破预处理条件[J]. 农业工程学报,2011,27(9):282-285.

[13]庄海宁,冯涛,金征宇,等. 挤压加工参数对重组生产过程及产品膨胀度的影响[J]. 农业工程学报,2011,27(9):349-353.

[14]陈桂芬,宋春芳,崔政伟,等. 响应面分析法优化热风微波耦合干燥油茶籽工艺[J]. 食品工业科技,2012,33(3):272-275.

[15]Kiany S B,Maria N C,Karlene K M. Optimization of transesterification of castor oil with ethanol using a central composite rotatable design(CCRD)[J]. Fuel,2010,89:1172-1176.

[16]Shouliang Yi,Yi Su,Benkun Qi. Application of response surface methodology and central composite rotatable design in optimizing the preparation conditions of vinyltriethoxysilane modified silicalite/polydimethylsiloxane hybrid evaporation membranes[J]. Separation and Purification Technology,2010(71):252-262.

[17]董辰辉,彭雪峰. MATLAB2008全程指南[M].北京:电子工业出版社,2009.

[18]郭红英,董英. 麦胚的微细化处理及其蛋白提取工艺优化[J]. 农业工程学报,2009,25(2):261-265.