水酶法提取火麻籽油工艺研究

2014-03-22,

,

(华南农业大学食品学院,广东广州 510642)

火麻籽为桑科植物大麻的成熟种子,含有20%~30%的蛋白质,25%~30%的碳水化合物,25%~35%的脂肪,10%~15%的可溶性纤维以及大量的微量元素,其中钙、磷含量及微量元素中铁、锌、锰含量均较为突出,在食品以及保健品方面都有很高的应用价值,是“药食同源”的植物资源之一[1-2]。火麻籽油不饱和脂肪酸含量高达75%~90%,亚油酸和亚麻酸含量分别高达50%~70%和15%~25%,比例接近3∶1,这一比例被认为是人体正常代谢所需的最佳比例,能够达到降低LDL胆固醇和人体血压、预防心血管疾病的作用[3-4];火麻籽油中还存在很多普通植物油所没有的γ-亚麻酸,含量大约为4%,对于风湿性关节炎、过敏性皮肤炎、过敏症等的防治有一定的积极作用[2]。此外,火麻籽油中的γ-生育酚、植物甾醇、叶绿素、萜类物质等活性成分,使其具有较高的保健功效,长期食用对慢性神经炎、瘫痪、高血脂等有很好的辅助疗效[5]。

目前火麻籽油的提取方法主要有压榨法和溶剂浸出法;压榨法所需设备简单,提油率较低;溶剂浸出法提油率较高,但提取时间长,需要大量后续精炼工序,容易出现溶剂残留问题[6]。水酶法提油是一种新兴的提油方法,主要采用各种酶分解细胞壁中的纤维物质和细胞质中的脂蛋白复合体,达到释放油脂的目的;它与传统的压榨法和浸出法相比,工艺条件较温和,可以很好地保留油料中蛋白质和活性物质,获得高品质的油脂,还具有环保、安全以及节能等特点[7]。本研究采用水酶法提取火麻籽油,探讨各因素对提油效率的影响,以期开发一种新型火麻籽油提取工艺。

1 材料与方法

1.1材料与试剂

火麻籽 购于广西巴马市场;果胶酶(10万U/g)、纤维素酶(5万U/g)、中性蛋白酶(10万U/g)、酸性蛋白酶(5万U/g) 均购自江苏锐阳生物科技有限公司;氢氧化钠、盐酸、石油醚 均为分析纯。

BS110S分析天平 北京赛多利斯科学仪器有限公司;中草药粉碎机 广州市大祥电子机械设备有限公司;SHZ-D循环水式真空泵 巩义市予华仪器有限责任公司;RE-52AA旋转蒸发器 上海亚荣生化仪器厂;DHG-9053B5-III型电热恒温鼓风干燥箱 上海新苗医疗器械制造有限公司;DK-8D型电热恒温水浴锅 上海精宏实验设备有限公司;pHB-3便携式pH计 上海三信仪表厂;TDL-5-A低速台式大容量离心机 上海安亭仪器厂。

1.2水酶法提取火麻籽油

准确称取经干燥粉碎后的火麻籽粉末15.000g于锥形瓶中,按相应料液比加入蒸馏水,90℃水浴10min钝化火麻籽自身所含酶,冷却至50℃,用0.5mol/L的HCL溶液调节料液pH至各酶最适pH,分别加入中性蛋白酶、酸性蛋白酶、纤维素酶、果胶酶及其复配酶,在一定温度下酶解适当时间后,90℃水浴10min灭活所加酶终止反应,3000r/min条件下离心30min,用20mL石油醚萃取上层清油,萃取3次,合并萃取液,经真空旋转蒸发除去石油醚,即得火麻籽油,精确称取其质量,并按下式计算提油率。

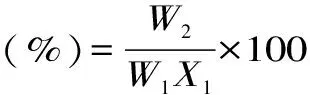

式中:W1-火麻籽的质量,g;W2-酶解提取的火麻籽油的质量,g;X1-火麻籽中的含油量,%。

1.3实验设计

1.3.1 单因素实验

1.3.1.1 单一酶种类的选择 称取15.000g火麻籽粉末若干份于锥形瓶中,调节料液比为1∶5,分别加入2%(w/w)的中性蛋白酶、酸性蛋白酶、纤维素酶、果胶酶,按1.2所述,在50℃下酶解5h,并作空白对照。

1.3.1.2 酶复配方案的选择 称取15.000g火麻籽粉末于锥形瓶中,调节料液比为1∶5,复合酶(两种或三种酶等比例混合)的添加量为2%(w/w),在50℃下酶解5h。

1.3.1.3 复合酶添加顺序的确定 称取15.000g火麻籽粉末于锥形瓶中,调节料液比为1∶5,按不同顺序先后加入酸性蛋白酶、纤维素酶,添加量均为1%(w/w),50℃下各自酶解2.5h。

1.3.1.4 复合酶添加量对提油率的影响 称取15.000g火麻籽粉末,调节料液比为1∶5,先后加入等量的酸性蛋白酶和纤维素酶,总量(w/w)分别为0、0.5%、1%、1.5%、2%、2.5%、3%,各酶均在50℃下酶解2.5h,计算提油率。

1.3.1.5 酶解时间对提油率的影响 称取15.000g火麻籽粉末,调节料液比为1∶5,酶解温度为50℃,先加入0.5%(w/w)的酸性蛋白酶分别酶解0.5、1、1.5、2、2.5、3h,再加入等量的纤维素酶酶解相同时间,酶解完成后计算提油率。

1.3.1.6 料液比对提油率的影响 称取15.000g火麻籽粉末,分别调节料液比为1∶3、1∶4、1∶5、1∶6、1∶7、1∶8、1∶9,先后加入0.5%(w/w)酸性蛋白酶和纤维素酶,在50℃下各自酶解2h,收集火麻籽油并计算提油率。

1.3.2 响应面实验 在单因素实验的基础上,采用响应面实验法,以酸性蛋白酶、纤维素酶复合酶为实验用酶,选取料液比(X1)、酶解时间(X2)、复合酶添加量(X3)作为自变量,提油率(Y)为响应值设计了共15个实验点的回归响应面分析实验。实验因素水平编码如表1所示。实验结果数据采用Design-Expert 7.0.1软件进行分析。

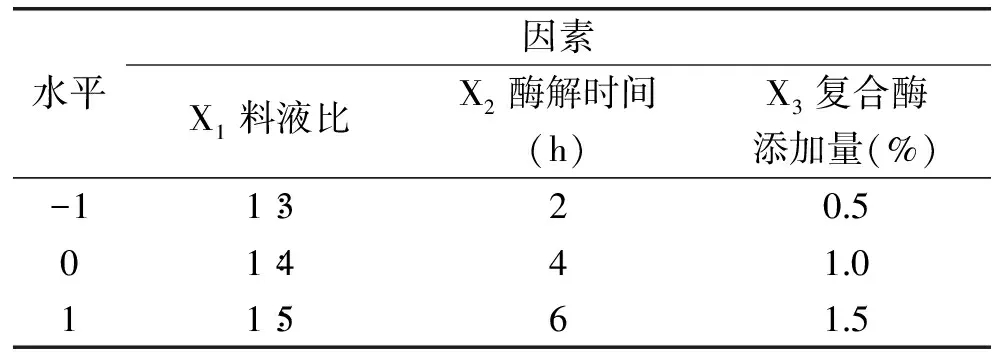

表1 因素水平编码表Table 1 Encode Table of factors and levels

2 结果与分析

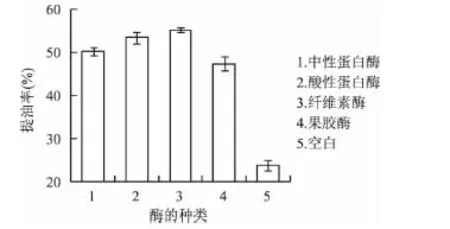

2.1单一酶种类的选择

由图1可见,各种植物酶的加入能提高火麻籽油的出油率,其中以纤维素酶效果最好,其次是酸性蛋白酶和中性蛋白酶,最后是果胶酶。纤维素是火麻籽细胞壁的主要骨架成份,纤维素酶的使用对细胞壁的破坏作用较大,故其提油率较高。

图1 不同单一酶对提油率的影响 Fig.1 Effect of enzyme type on the oil yield

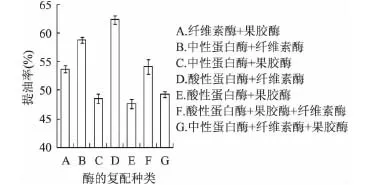

2.2酶复配方案的选择

从图2可以看出,酸性蛋白酶和纤维素酶复合时提油率较高,为62.41%,其次是中性蛋白酶和纤维素酶,各酶与果胶酶的复合效果均低于其它酶的复配组合。与两种酶复配使用相比较,三种酶复配使用时,提油率并没有提高,这可能是由于三种酶的最佳工艺条件差异较大,导致在相同条件下不能发挥三种酶的最佳效果,且酶的用量对提取效果也有影响。因此本实验选用酸性蛋白酶与纤维素酶进行复配。

图2 不同复合酶对提油率的影响 Fig.2 Effect of compound enzyme on the oil yield

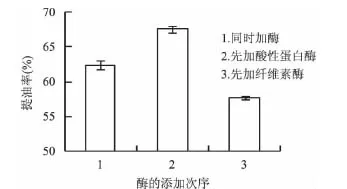

2.3酶的添加顺序的确定

由图3可知,酶的加入次序不同时,提油率大小为:先加酸性蛋白酶>同时加酶>先加纤维素酶。先加入蛋白酶,会对料液的黏稠性的降低起到一定的积极作用,有利于后续加入的纤维素酶的反应[8],故先加酸性蛋白酶时提油率较高。两酶同时添加时提油率略有降低,可能由于二者最佳pH及最适温度不同,同时加酶时酸性蛋白酶可能会分解掉部分纤维素酶[9],不能发挥两酶最佳效果。因此选择先加酸性蛋白酶作为后续实验用酶的添加顺序。

图3 酶的添加次序对提油率的影响 Fig.3 Effect of adding order of compound enzyme on the oil yield

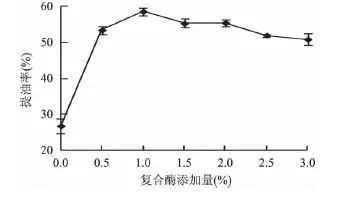

2.4复合酶添加量对提油率的影响

由图4可知,随着复合酶添加量的提高,提油率不断上升,酶的添加量达到1%时,提油率达到最高,这是由于酶可以破坏细胞壁及细胞中的脂蛋白等结构,使油脂溶出,有利于火麻籽油的释放;继续提高酶的添加量,提油率反而有所降低。因此,复合酶的添加量以1%为宜。

图4 复合酶添加量对提油率的影响 Fig.4 Effect of enzyme additive amount on the oil yield

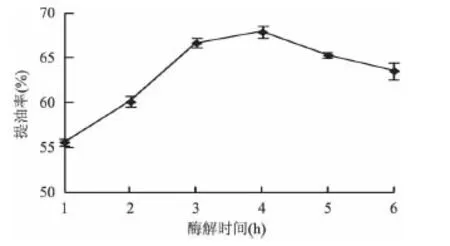

2.5酶解时间对提油率的影响

从图5中可以看出,在4h之前,随着酶解时间的延长提油率逐渐增加,在4h时达到最大,延长酶解时间提油率下降。酶解前期随着酶解时间的延长,细胞壁结构逐步被破坏,细胞充分裸露在酶的环境中,与酶接触增多,有利于酶的作用。过长时间会导致酶解液乳化作用的产生,油与料浆的分离难度加大,引起提油率下降。因此,酶解时间选择4h较合适。

图5 酶解时间对提油率的影响 Fig.5 Effect of hydrolysis time on the oil yield

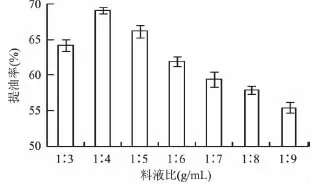

2.6料液比对提油率的影响

由图6可知,在一定范围内,随着料液比的增大,提油率也随之提高,当料液比为1∶4时提油率最高为69.14%;继续增大料液比,提油率呈现降低趋势。体系料液比较低时,粘稠度较大,流动性差,导致酶和底物不能充分接触,反应不完全,提油率不是很高;体系料液比较高时,降低了底物的浓度,减少酶分子与底物分子相互作用几率,使酶作用效果下降[10]。所以水酶法提油过程中料液比为1∶4较适宜。

图6 料液比对提油率影响 Fig.6 Effect of liquid/solid ratio on the oil yield

2.7响应面优化实验

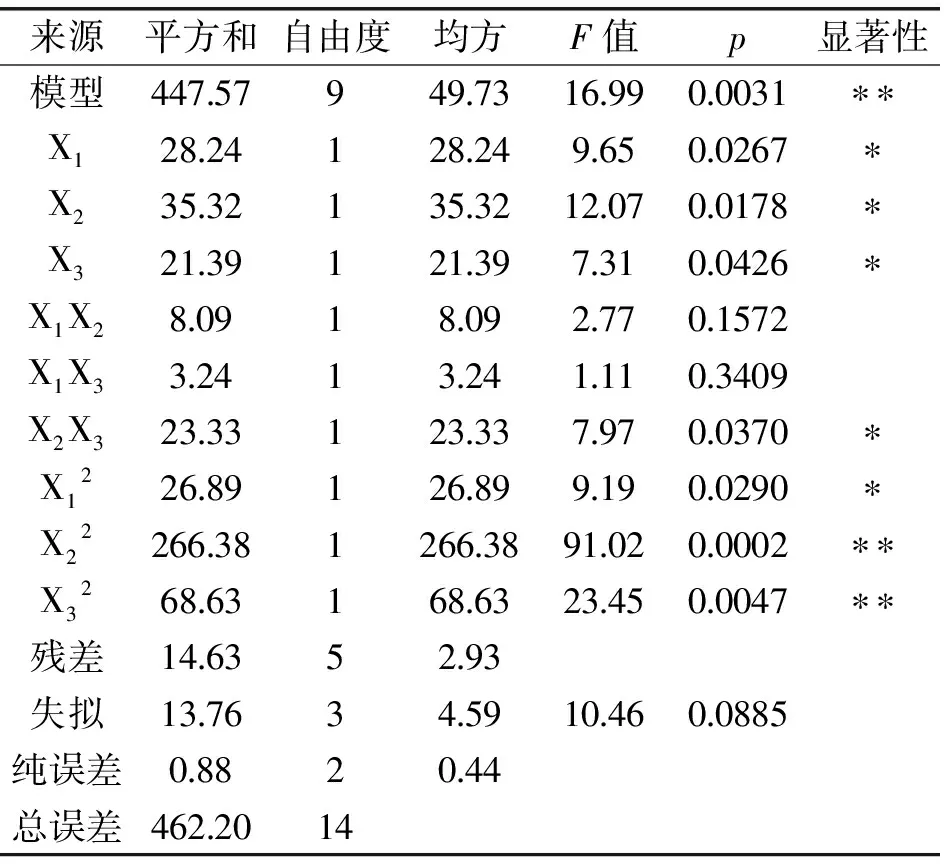

响应面设计方案和实验结果见表2,方差分析见表3,利用Design-Expert 7.0.1软件对实验结果进行二次回归分析,得到数学模型:Y=76.96-1.88X1-2.10X2+1.63X3+1.42X1X2-0.90X1X3+2.41X2X3-2.70X12-8.49X22-4.31X32。

回归方程的相关系数R2为0.9683,p值为0.0031(p<0.01),回归方程模型达到显著水平,且失拟项不显著,说明该模型与实际情况拟合度良好,模型选择合理。同时,由F值大小可以判断,在所选择的因素范围内,3个因素对提油率影响的排序为:酶解时间(X2)>料液比(X1)>加酶量(X3)。

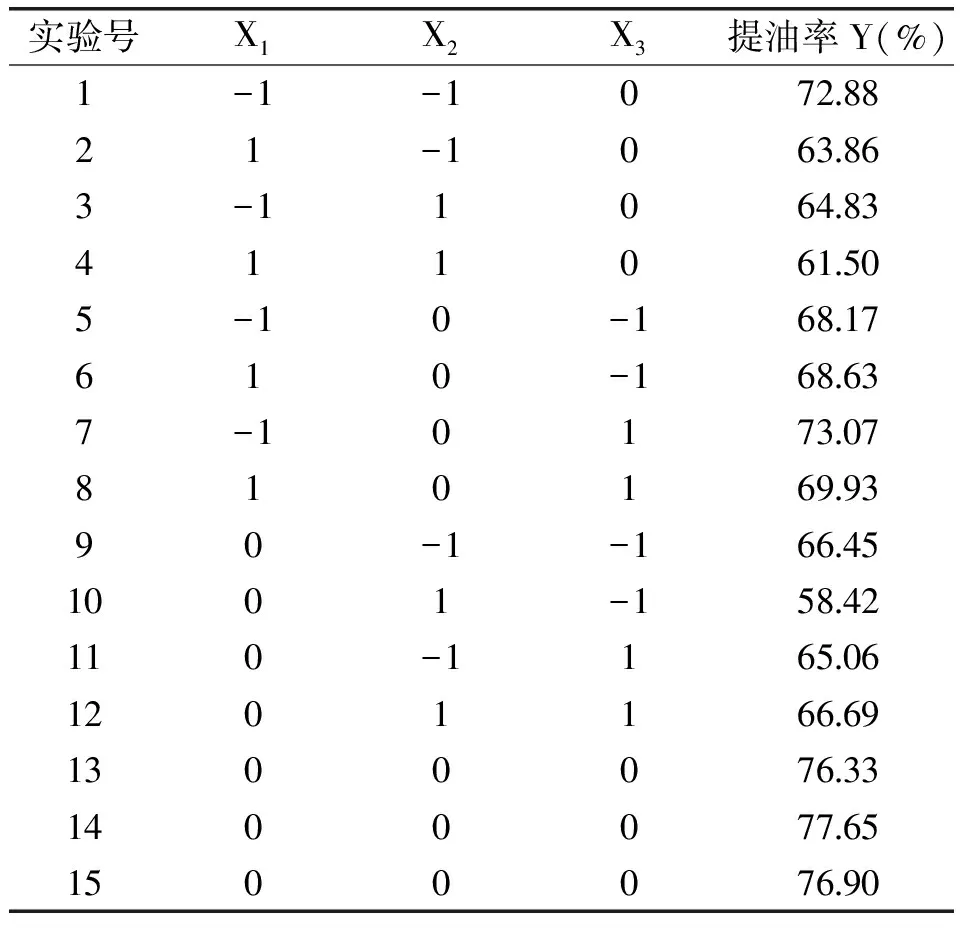

表2 实验方案设计及结果Table 2 Design and result of response surface analysis

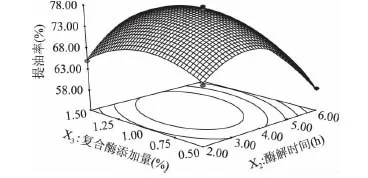

从表3可知,料液比X1,酶解时间X2和加酶量X3的一次项均达到显著水平,表明对火麻籽提油率的线性效应显著;二次项X12对曲面效应显著,二次项X22、X32对曲面效应极显著,交互项X2X3对曲面效应显著,表明酶解时间和加酶量之间存在交互作用。由图7可知,随着酶解时间(X2)和复合酶添加量(X3)的增加,提油率逐渐上升;但继续延长酶解时间和复合酶添加量时提油率开始下降。3个因素在所选范围内均能产生最佳的响应值,说明此3因素的选择及其实验范围合理有效。

表3 回归与方差分析结果Table 3 Results of regression and variance analysis

图7 酶解时间和复合酶添加量交互作用 对提油率的影响的响应面分析 Fig.7 Response surface analysis of significant effective interaction items of enzymatic time and enzyme additive amount on the oil yield

由Design-Expert7.1软件分析,得出水酶法提取火麻籽油的最佳工艺条件为料液比1∶3.59,酶解时间3.74h,复合酶添加量1.10%,在此条件下模型预测的

最大提油率为77.60%。考虑到实际操作的情况,将此最佳提取条件修正为料液比1∶3.6(g/mL),酶解时间3.8h,复合酶添加量1.1%,在此条件下,进行验证实验,两次平行实验的结果平均值为75.64%,与预测值误差为1.2%,吻合良好,说明该模型能够较好地预测火麻籽油水酶法提取工艺的提油率情况。

3 结论

3.1酸性蛋白酶和纤维素酶复配时的提油率明显高于其他酶的复配组合;加酶次序对提油率有显著影响,先加酸性蛋白酶能显著提高出油率,其次为同时加酶,先加纤维素酶时提油率最低。

3.2通过响应曲面分析得到火麻籽油水酶法提取的最佳工艺条件为:料液比1∶3.6(g/mL)、酶解时间3.8h、加酶量为1.10%。在该条件下,火麻籽油的提油率为75.64%。

[1]杜军强,何锦风,蒲彪,等. 汉麻籽营养成分及其在食品工业中的应用[J]. 食品工业科技,2011,32(11):522-524.

[2]Da Porto C,Decorti D,Tubaro F. Fatty acid composition and oxidation stability of hemp(Cannabis sativa L.)seed oil extracted by supercritical carbon dioxide[J]. Industrial Crops and Products,2012,36(1):401-404.

[3]Oomah B D,Busson M,Godfrey D V,etal. Characteristics of hemp(Cannabis sativa L.)seed oil[J]. Food Chemistry,2002,76(1):33-43.

[4]Teh S,Birch J. Physicochemical and quality characteristics of cold-pressed hemp,flax and canola seed oils[J]. Journal of Food Composition and Analysis. 2013,30(1):26-31.

[5]何锦风,张琨,陈天鹏. 汉麻籽的营养成分和功能[J].食品科技,2007,(6):257-260.

[6]Da Porto C,Voinovich D,Decorti D,etal. Response surface optimization of hemp seed(Cannabis sativa L.)oil yield and oxidation stability by supercritical carbon dioxide extraction[J]. The Journal of Supercritical Fluids,2012,68:45-51.

[7]钱俊青,谢祥茂. 酶法提取植物油的工艺方法及特点[J]. 中国油脂. 2003,28(4):14-17.

[8]许时婴,陈晶. 亚麻籽油的水酶法提取工艺的研究[J]. 食品工业科技,2007(2):151-154.

[9]孙红,费学谦,方学智. 茶油水酶法制取工艺的初步研究[J]. 浙江农业科学,2011(3):613-616.

[10]杨巍,宋玉卿,于殿宇,等. 水酶法提取榛子油工艺条件研究[J]. 食品科学,2008(8):261-264.