压电阻抗技术在结构健康监测中的应用研究

2014-03-21宋琛琛谢丽宇薛松涛

宋琛琛 谢丽宇,* 薛松涛,2

(1.同济大学结构工程与防灾研究所,上海200092;2.日本东北工业大学工学部建筑学科,仙台)

1 引言

结构健康监测技术的研究始于20世纪70年代,其概念可简单定义为:应用现场无损检测技术和分析手段对包括结构各种响应在内的结构特性进行监测和分析,来达到识别结构中损伤是否发生、确定损伤的位置、估计损伤的程度和评估结构的使用寿命的目标。用于结构健康监测的结构损伤监测技术和分析手段可分为全局损伤识别和局部损伤识别。

全局损伤识别主要是为了解决整体结构特别是大型复杂结构的损伤识别问题。众所周知,任何结构都可以看作是由刚度、质量、阻尼矩阵组成的力学系统,结构一旦出现损伤,结构参数也随之发生改变,从而导致系统的频响函数和模态参数(频率和振型等)的改变。从理论上来讲,其优点是可将产生振动的外界因素作为激励源,损伤检测的过程不影响结构的正常使用,能方便地完成结构损伤的检测和识别。但全局损伤识别对局部损伤不敏感,且易受环境温度、边界条件等的影响,在实际的工程应用中困难重重。

为弥补全局损伤识别对局部损伤不敏感的这一缺点,各国学者在局部损伤识别技术上进行了许多研究工作[1]。目前应用于实际工程中的方法有染色渗透、x射线、γ射线、光干涉、超声波、电磁学监测、声发射和压电阻抗技术等技术。这些局部损伤检测方法有各自的适用范围和优缺点,在一些特定的条件下可实现对结构表面或内部缺陷、损伤的检测。

压电材料及压电传感技术的日趋成熟和多样,使得压电阻抗技术在机械工程和土木工程无损健康监测(Nondestructive Evaluation Technique,NDE)中体现出了巨大的潜力和市场。基于压电元件的压电阻抗方法(Electro-Mechanical Impedance,EMI)将压电材料的特性与波动理论相结合,应用动态阻抗信息为结构的健康诊断提供依据。因其工作的频段较高,对结构诸如裂纹和螺栓松动等微小缺陷较为敏感,同时压电元件具有成本低廉、尺寸小、激励电压低和对复杂结构的适应性强等特点,在结构健康监测领域具有广泛的应用前景[2]。

本文将系统阐述压电阻抗技术在结构健康监测中的技术研究与应用,首先介绍压电材料、压电阻抗原理、压电材料与被监测结构的相互作用模型,然后归纳压电阻抗技术应用中遇到的实际问题,最后对基于压电阻抗技术结构健康监测的发展前景和方向进行展望。

2 压电材料的压电效应及常见的压电材料类型

2.1 压电效应物理模型

压电材料能应用于结构健康监测的一个重要特性在于其所具有的压电效应。压电效应首先是在水晶晶体上发现的,这里以水晶晶体为模型,说明产生压电效应的物理机理。

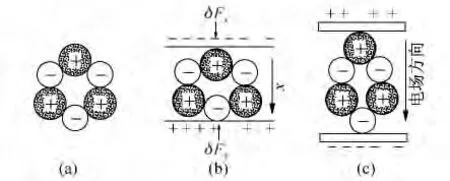

当不施以压力时,水晶晶体正、负电荷中心如图1(a)分布,这种情况下正、负电荷中心重合,整个晶体的总电矩等于零,晶体表面不显电性(不呈压电性)。当沿x方向施加机械力δFx时,晶体发生形变,正、负电荷中心分离,即产生极化,从而导致介质两端表面出现符号相反的束缚电荷,如图1(b)所示。在一定应力范围内,机械力与电荷呈线性可逆关系,这种现象称为压电效应或正压电效应。用电场强度E和电应变ε表示为ε=dE,d称为压电应变常数。

当沿x方向施加电场作用时,如图1(c)所示,电介质发生极化,由于最上侧的正离子和最下侧的负离子之间没有离子键(及其他的化学键),所以在极化过程中,它们之间可发生相对位移,从而导致具有对称中心的晶体电介质发生变形,这种现象称为逆压电效应。由应力σ和电位移矢量D表示为D=dσ,d称为压电应变常数。

图1 压电材料晶体物理模型Fig.1 The physical model of piezoelectric crystal

如果施加在压电介质上的压力是一种高频振动,则产生的就是高频交变电流信号;反之高频交变电流激励施加在压电材料上时,则产生高频振动。

2.2 常见的压电材料类型

压电材料可以分为三大类:一是压电晶体,包括压电石英晶体和其他压电单晶;二是压电陶瓷;三是新型压电材料,包括压电半导体和有机高分子压电材料。

具有压电性的单晶体统称为压电晶体,除天然和人工石英晶体外,还包括锂盐类和铁电单晶。石英晶体是最典型的压电晶体,它的突出优点是性能非常稳定、机械强度高、绝缘性能非常好,绝缘阻抗一般大于1012Ω。但石英晶体的压电系数比压电陶瓷小得多,且价格昂贵,因此在实际工程应用中有很大的局限性。

除了天然的压电晶体外,还可以人工合成具有压电性能的多晶体材料,通过配料混合、高温烧结,在粉粒之间发生固相反应后,多晶体无规则集合而成的具有压电性的材料,即通常所说的压电陶瓷(Piezoceramics)。这类材料中,压电陶瓷锆钛酸铅材料(PZT)是应用于结构健康监测中最常见的一种,具有压电性强、介电常数高、制造简单、成本低廉等特点,但也具有材料较脆、不适应曲面等的缺点。

新型压电材料有压电半导体和有机高分子压电材料两种。压电半导体既具有压电性,又具有半导体特性。有机高分子压电材料的独特优点是质轻柔软、抗拉强度高,可作为传感器,也可制作成激振器,例如,合成高分子聚合物经延展拉伸和电极化处理而成的PVDF材料。美国宇航局Langley中心研发了一种新型压电陶瓷纤维复合材料 MFC(Macro-Fiber Composite)[3],这种复合材料造价低廉,不易脆性破坏,且能更好地粘贴于复杂弯曲表面,或者预埋在被监测结构的内部。吴斌等[4]将该压电材料应用于监测管道法兰连接的实验研究中,验证了MFC材料在基于阻抗技术的损伤监测中具有较好的稳定性和应用潜力。

3 压电阻抗原理

在线性定常系统的振动理论中,结构机械阻抗定义为简谐激振力与简谐运动响应两者的复数式之比。位移机械阻抗可在频域内表示为

式中,i是虚数单位;ω是所加激励的角频率;M,K,C分别为结构的质量、刚度和阻尼;F表示结构所受激振力;U表示结构位移响应。

压电阻抗技术在结构损伤诊断和监测应用中的基本原理是:将压电元件粘附于结构表面或埋置于结构内部后,施加高频交流电压激励压电元件,采用阻抗分析方法获取耦合结构的阻抗函数,根据耦合结构的阻抗谱变化从而间接地判断结构的损伤状况。Liang等[5]最早提出了将压电阻抗法应用于结构健康监测的理论依据,从理论层面上分析了压电材料与结构系统构成的单自由度弹簧-质量-阻尼系统(SMD)模型,如图2所示。在仅考虑轴向伸缩变形的情况下,压电元件与结构的相互作用模型可简化为一个质量-刚度-阻尼系统,压电元件可被看作为一根狭长的杆件,一端被固定,另一端与简化为单自由度系统的基体结构相连,在施加的可变电场作用下做轴向振动。

图2 压电材料与结构系统构成的单自由度弹簧-质量-阻尼系统(SMD)模型Fig.2 One-dimensional model of the spring-mass-damper system between the piezoelectric material and the structure

Liang等[5]得出了压电元件机械阻抗与结构机械阻抗的关系,理论推导出压电元件驱动的一维SMD系统的耦合电导纳(耦合阻抗的倒数)表达式:

式中,i是虚数单位;ω是所加激励的角频率;wA,lA,hA分别为压电元件的宽度、长度和厚度;εT33为压电元件在零应力时的复介电常数;δ为压电元件的电磁损失系数;d3x为零应力x方向下的压电耦合系数;YExx为压电元件在零电场时x方向的复杨氏模量;ZA为压电元件的机械阻抗;ZB为结构的机械阻抗;Zω为压电元件耦合阻抗(能够通过仪器在压电元件上测得)。

从式(2)可以看出,第一项为自由压电元件的电容导纳,是导纳随频率变化的基线;第二项包含了压电元件自身的机械阻抗信息和外部结构的机械阻抗信息。对已经确定的压电系统来说,压电元件自身的机械阻抗值为常数,外部结构的机械阻抗值则是唯一影响第二项的参数,从而决定压电系统耦合电导纳Y的变化。若结构发生损伤破坏,造成外部结构机械阻抗的变化,则可通过压电系统耦合电导纳Y反映出来。

4 压电阻抗技术的应用问题研究

1995年,Sun等[6]在已有的理论基础上率先将压电阻抗技术应用于装配式桁架的结构损伤识别,开始了压电阻抗技术在结构健康诊断领域的应用。如今,经过各国相关学者十多年的研究,仍然存在诸多未能很好解决的问题,值得不断深入研究。本文在此归纳了压电阻抗技术应用相关问题的研究成果,并对相关问题进行了总结和分析。

4.1 基于压电阻抗信息的损伤指标

通过阻抗分析设备,可以同时得到压电导纳值的实部和虚部。导纳值实部对结构的完整性更为敏感,所以在结构损伤识别中通常用压电阻抗的实部信息来判断结构的健康状况。而导纳值虚部对温度变化和粘结层特性比较敏感,实际应用中可用于分析压电传感元件本身和粘结层是否破坏[7]。

频谱分析最直观简单的方法即为导纳频率谱谐振频率偏移、幅值变化、斜率变化等。已有的很多实验[8,9]研究都首先采用了这种方法,并且证实了谐振频率、幅值等频谱特性确实会因被监测结构的损伤发生偏移和变化。

仅仅使用谐振频率偏移、幅值变化等方式,还难以精确的实现对被监测结构的定量分析。由于试件及实验其他条件也不可能完全一致,谐振频率受实验条件干扰也会发生较大变动。故引入了损伤系数的概念[7,10-12]。利用损伤系数可以提高压电传感器对损伤进行识别定位的灵敏性。而且不需要预先知道结构模态参数的信息。常用的损伤系数如均方根值RMSD(Root Mean Square Deviation)、平均绝对百分比偏差MAPD(Mean Absolute Percentage Deviation)和协方差CCD(Correlation Coefficient Deviation)等,其表达式如下:

式中,Re(Yk)j为螺栓无松动时的导纳实部;Re(Yk)i为螺栓出现一定程度松动时的导纳实部;k为第 k个扫描频率点;n为扫描点的个数;分别表示螺栓无松动和松动后的导纳实部平均值。

Tawie等[7]在应用压电阻抗原理监测混凝土养护期强度增长的实验中,使用了直观的谐振频率偏移法和三种(式(3)-式(5))损伤系数法判别实验数据。其数据分析结果可以看出,通过谐振频率偏移可以定性反映强度变化,但难以精确定量,且稳定性差。RMAD、MAPD、CCD损伤系数则均表现出与混凝土强度变化明显的相关性,其中MAPD效果最好。

Zagrai等[11]在应用压电阻抗方法识别薄铝板裂缝的实验中,设计了距离PZT不同距离不同裂缝长度的多种损伤情况,实验结果表明在300~450 kHz范围内CCD三次方作为损伤系数能够随损伤位置与PZT片距离增大而呈线性减小。但是这样的线性减小的趋势在其他频率范围内并不明显。

2011年,Lim等[13]研究认为压电阻抗原理损伤识别技术对温度环境和操作条件的敏感性高,导致其很容易对结构性质进行误判。为了有效避免这样的错误,Lim提出了一种数据标准化方法KPCA(Kernel Principal Component Analysis),引入了温度和静/动力荷载参数,并用此方法在不同温度和不同荷载情况下对飞机机翼与机身的螺栓进行了松动识别,这种方法一定程度上减少了温度和荷载对结构性质判断的干扰。

对于问题的机理不了解或不能用数学模型表示的系统,如故障检测和诊断、数据的特征提取和信息的预测等问题,人工神经网络(Artificial Neural Networks,ANNs)是十分适合的工具,可解决隐含着规律却无法用明确的数学模型表示的压电阻抗数据分析问题。

2000年,Lopes等[14]使用压电阻抗技术和人工神经网络分析方法对一个1/4钢桥模型和一个空间桁架模型的健康状况进行了实验分析。在实验中成功地定位并识别了结构的损伤情况,被认为能有效地对没有模态、谐振频率等信息的复杂结构进行健康监测。

沈星等[15]将多层前馈神经网络算法(Back Propagation,BP)引入到压电阻抗技术的结构健康监测中。其设计实验在铝梁上开8个孔安装螺栓,并依次在8个孔心线的中点位置分别粘贴PZT共9片。用阻抗分析仪采集PZT的阻抗值作为BP网络的输入量,通过Matlab、C语言等工具构建了BP神经网络。取各个螺栓分别松动及全部紧固、任意两个螺栓松动等为模式样本,样本向量取自所有PZT的对结构变化灵敏的激励频率点的阻抗值,将模式样本输入到BP网络中进行训练。若网络收敛,则对网络进行测试,根据网络的输出结果判定哪颗螺栓松动。

如何选取合适的损伤指标和损伤识别算法仍然是压电阻抗原理在实际应用中亟待研究解决的问题。常用的损伤系数如RMSD、MAPD、CCD,虽然简单,且被广泛使用,但有一个固有的问题:与损伤无关的影响因素(例如温度变化)会导致导纳频率谱偏移,并间接影响到损伤指标。根据不同的统计公式(绝对百分比偏差、方差、相关系数等)对这种效应进行补偿也并不能完全解决这个问题。

4.2 感应范围的确定

在高频范围内,压电元件对较远位置发生的损伤不敏感,这使压电元件具有能够隔离远场干扰的优点,从而能够有效识别局部范围的损伤。由已有的各项研究可知,最常使用的压电元件的感应范围在复合结构中约为0.4 m,在金属中约为2 m[16]。具体的感应范围会随主结构的材料特性、几何尺寸、激励电压的频率范围和压电元件本身性质的变化而有所不同。

冯伟[8]在螺栓松动实验中,设置了距被监测螺栓不同距离的多个PZT片。由实验数据初步得出在同等厚度铝梁上PZT片能较为准确测量出250 mm范围内螺栓的松动,而对该范围之外的损伤判断不精确。根据这个结果,在实际的结构健康监测中如果应用多个PZT进行监测,则可对结构损伤位置进行初步定位。由于阻抗法只能监测到一定范围内的结构微小损伤,因此需要对结构本身进行相关的分析,初步判断出结构的易损部位,并在其附近进行压电元件的优化布置,从而能及时发现结构的微小损伤,并针对损伤情况做出相应的处理。压电元件的感应范围大小直接决定了在被监测构件上布置压电元件的数量和位置,因而如何能够找到一种快速确定压电元件感应有效范围的方法是非常有意义的。

4.3 扫描频率选取原则

为了能感应结构的刚度和阻尼的微小变化,要求压电元件激励的波长较短,所以选择的激励频率较高,通常在30~500 kHz。频率过低对结构的微小损伤将不敏感,而频率过高则会导致PZT对温度和粘结层等边界条件过于敏感,从而影响对损伤信息的判断[2]。

Tawie等[7]提出了一种扫描频率的选取原则。先获得压电元件本身的导纳频率谱,然后确定发生谐振的频率值,在导纳-频率图中这一项显示为基线导纳上的尖峰,这些峰值对应的频率为被测压电元件本身的自振频率。选取的扫描频率尽可能包括发生谐振的所有频率值。同时保证扫描频率不能高于500 kHz。

Sun等[6]也在一项研究中发现包含本体结构振动模态频率越多的频率范围会包含更多的结构损伤信息。在实际操作中,高于200 kHz的扫描频率区段更适合于定位监测,低于70 kHz的频率区段的感应范围更大。

4.4 压电元件的尺寸选择

如何选择压电元件的尺寸大小,与被监测构件的尺寸大小、结构形式有关,也直接影响到其有效监测范围、所需的驱动激励电压。

冯伟[8]在实验中使用了厚度为 0.2 mm、0.5 mm、1 mm,长宽为 20 mm ×20 mm、10 mm ×10 mm、8 mm×8 mm的不同PZT片作为传感元件,对比发现为了尽可能的减小PZT本身对结构的影响,应尽量采用尺寸厚度较小的PZT片。

郭谆钦[9]在进行一项实验中使用了厚度为5 mm、2 mm、1 mm,长宽为15 mm ×15 mm 的不同PZT片作为传感元件。反复实验发现厚度为1 mm的PZT效果较好,容易激振。

4.5 粘结剂的选择

一般而言,要求粘结剂的杨氏模量尽量与压电传感材料本身相近,这样能够起到最好的激振和振动信号收集的效果。

Ong等[17]在对PZT的粘结材料的研究中发现,粘结材料存在的剪力滞后效应是影响阻抗识别的一个重要因素。故应采用模量较高的粘结剂,以减小其剪力滞后效应。

Dugnani[18]通过实验验证粘结剂的材质不同会导致PZT激振器所产生的激励信号的特性发生变化,同时也会对所收集到的压电阻抗信号产生影响。Dugnani提出了一种可以分析粘结层材料厚度、机械性能(杨氏模量)与阻抗信号相互影响关系的模型。粘结层会在厚度和机械性能上产生不可避免的微小差异,或在粘贴时夹杂气泡,或机械性能随粘结层老化而改变,这对压电信号采集和分析都会带来影响。在未来的研究中仍需进一步探讨如何控制粘结层对监测的影响。

已有研究[7]表明,导纳值虚部对粘结层的完整性等性质较为敏感,故在实际应用中,可以利用虚部阻抗的数据首先确认粘结层的完损性,若为完好,再进一步使用实部数据进行结构损伤识别。

4.6 压电阻抗技术的数值模拟研究

随着有限元软件的发展与应用,有限元分析也被用于压电元件的设计与研究中。2013年,Dugnani[18]在研究压电元件的粘结层完整性的实验中,使用了COMSOL软件对实验中铝板、粘结层和压电元件进行了数值模拟。通过数值模拟结果与实验结果的对比分析,验证了数值软件模拟方法在研究导纳相位角与粘结层剪切阻抗相关性问题中的有效性。

2013 年,Esmaeel等[19]在基于压电阻抗原理监测搭接螺栓松动的实验研究中,使用了ABAQUS有限元分析软件对贴有PZT片的螺栓连接构件进行耦合模拟。有限元模型如图3所示。

图3 Esmaeel等[19]建立的ABAQUS有限元模型Fig.3 The ABAQUS finite element model established by Esmaeel et al

这项研究中,发现由有限元软件模拟得到的健康因子值要略小于由实验得到的。造成的原因可能包括有限元模型的固有刚度特性和PZT材料性质的不确定性、用于模拟接触面的摩擦系数的不确定性以及对有限元模型振动阻尼的忽略。

孙艾薇[20]通过ANSYS分析软件,对表面粘贴PZT的钢材料基体结构进行了有限元软件模拟。通过ANSYS模态分析,比较了结构在无损和各种不同损伤状态下的模态频率的变化,验证了基于阻抗理论的损伤识别方法。继而通过电压激励下的响应分析,对结构在无损和有损状态下的压电阻抗进行了对比,得出可以通过PZT导纳频谱图识别损伤的出现,从而判断基体结构的健康状况。

4.7 数据采集方法的发展

阻抗测量一般采用美国安捷伦(Agilent)公司生产的精密阻抗分析仪,该仪器通过输入电压与通过电阻器的电流之比得到被测试器件的阻抗值。压电阻抗分析仪是目前实验中常用的测量阻抗的方法,但其价格昂贵、体积庞大,不适用于现场长期监测使用。

Peairs等[21]设计了一种可以使用 FFT分析仪测量阻抗值的简化电路,通过对螺栓连接、管道法兰连接和复合梁的实地测试,并与阻抗分析仪得到的结果进行对比,证明了该方法的可行性,使得测量阻抗的仪器成本得到很大程度的降低。

国内郭谆钦[9]设计了一种不使用阻抗分析仪的测量方法,采用正弦波发生器、专业压电陶瓷驱动电源、PCL-818HG通用数据采集卡和Labview数据处理软件,在线测量PZT两端的复数电压和流经的复数电流,采用复数伏安比法计算PZT的阻抗。并且通过对螺栓松动的监测实验,验证了该方法的可行性。

但是以上方法仍存在局限性,仍需要额外的FFT分析仪、正弦发生器等。对于大型结构的健康监测,需要布置数量较多的PZT传感元件,以及复杂的布线供能及有线数据传输,在实际长期监测应用中不便于安装管理,且耗能巨大。

4.8 压电传感器通信及供能的无线化

随着数据采集器和处理器的微型化、模块化,及无源无线技术的发展,使得压电阻抗健康监测技术有了新的发展思路。

1998 年,Straser[22]最早在其博士论文中对无线通信和传感器的一体化进行了研究,以减小结构监测系统的成本。2003年,Lynch等[23]通过在传感器上嵌入复杂的微控制器,扩大了其功能,使传感器能够执行数据处理和损伤敏感特征值提取的计算。同年,Tanner等[24]采用微机电系统将传感器、无线传输系统和嵌入式计算分析模块集合在了一起。因为传输1 bit的数据所消耗的能量能够供计算分析模块完成大约1 100个循环的计算,故采用这样的集成方式能够延长电池的使用时间,继而减少更换电池所消耗的成本。2006年,Farrar等[25]选用单片机集合无线网络通信功能,同样实现了传感器自身数据处理能力。

压电阻抗方法为主动式传感技术,相对于被动式传感技术,其需要更多的电能来支持其工作。因为其对能量要求高,故还很少有研究来解决主动式传感技术的无线供能和无线通信硬件系统。2005年,Lynch等[26]通过在主动传感单元中集成激振驱动功能,最先尝试了在主动式传感单元中实现无线通信的研究。同年,Grisso等[27]研发了一种独立的主动式传感器,集合了阻抗数据采集模块、数据计算处理模块、无线传输模块,以及基于压电材料的能量收集电池。相对于其他的主动式传感技术,基于阻抗原理的压电传感器有一个重要的优势在于其只需要很低的驱动电压,这使得压电传感器成为主动式无线传感器的理想选择。

2006年,Mascarenas等[28]提出了将 PZT 片贴在一种特制的垫圈上的方式来测量螺栓机械阻抗的方法,实验中同时提出了采用被动式RFID电子标签来传递检测信号的方法,利用电磁波的方式代替了原有的有线通信,实现了数据的无线传输。2007年,Mascarenas等[29]采用 PZT片作为传感元件,AD5934作为阻抗分析模块,单片机AT-mega 128L作为微控制模块,2.4 GHz的Xbee作为无线通信模块,使用10 GHz的X-波段无线射频(RF)技术向其无线提供能量。该方案解决了主动式传感器的供能问题,不再需要将电池内置于传感器中。

2008年,Loh等[30]研制出了一种基于压电多聚物的碳纳米管组合材料,该材料可以作为传感器来感知被测结构的响应,同时也可以从结构微振动中收集能量来满足其工作所需的能量。

2011 年,Occhiuzzi等[31]采用了曲折线天线,用RFID后向散射信号的方式设计了一种无源的超高频RFID应力传感器,实现了低成本亚毫米级分辨率的损伤识别方法。

2012年,Kim等[32]设计了一种低能耗无线压电阻抗传感器,由三部分组成,传感元件、阻抗分析控制模块和无线通信模块,其中传感元件使用PZT片,分析控制模块使用可以进行阻抗识别分析的AD5933芯片,无线通信模块采用了XBee技术。此设备仅需要4节AAA电池(6 V)即可进行驱动工作,并通过对钢筋预应力测量和螺栓松动的监测验证了该设备的实用性。

现有的研究已很好的引入并结合了无线数据传输的技术,但在能源供给方式上多数研究只是采用电池代替有线能量供应,部分实现能量无线供应的方案可靠性仍需研究,未来的研究应该在如何实现传感器无线能量供应或者自收集能量功能的问题上展开。

5 压电阻抗技术在结构健康监测中的应用

随着压电阻抗技术的发展,如今它在很多土木工程领域均开展了应用研究。例如,钢桥结构的监测[33]、混凝土养护强度发展监测[7,34,35]、焊接节点损伤[36]、地下管线结构[37]、钢筋混凝土桥梁结构[38]、螺栓连接[19,39,40]、裂缝损伤识别[11]等。

5.1 焊接节点损伤监测

1999年,Giurgiutiu等[36]使用压电阻抗原理对搭接剪切型焊接连接的疲劳试验进行健康监测。焊接连接在往复循环荷载下出现疲劳裂缝,并随时间扩展。通过对导纳信号的数据处理,发现导纳值变化的均方值RMSD随损伤发展而增大,呈一定的相关性。实验验证了压电阻抗技术在焊接结构的损伤定位和损伤程度识别中的有效性和可行性。

5.2 螺栓连接松动监测

2001年,Park等[37]用压电阻抗原理对管线结构的螺栓连接进行了监测实验。实验通过对粘贴于管道表面的压电传感元件进行实时高频激励,获取相应导纳值进行损伤识别。此技术能应用于管线系统在震后等情况下的快速检测和管线工程结构的早期损伤识别。

5.3 混凝土裂缝损伤监测

2004年,Bhalla等[38]设计了一个两层的钢筋混凝土框架结构,通过振动实验台施加不同的地震波,模拟其受到地震损坏。采用压电阻抗技术对框架结构的梁柱等构件的弯曲、剪切裂缝情况进行监测识别,发现压电阻抗原理比肉眼观察和传统的低频振动方法对结构早期裂缝的敏感性更强,并且发现PZT导纳信号的RMSD值与结构谐振频率变化呈一定的相关性。

5.4 桥梁结构损伤监测

2006年,Park等[33]进行了某钢桁架构件损伤识别和螺栓松动识别的实验,对比研究了压电阻抗法和Lamb波法。实验证明压电阻抗法和Lamb法均能识别连接构件早期损伤,但是由于Lamb波具有的散射特性,故Lamb分析法会难以进行数据处理,且Lamb波法只适用于二维平面的损伤识别,对于三维构件的损伤识别则不适用。而压电阻抗法比Lamb法的适用性更强。在对钢桥结构监测中,PZT片在高频激励下对边界条件、桥梁交通荷载等影响因素不敏感,故能更好地应用于实际工程中。

5.5 混凝土养护期强度发展监测

2010年,Tawie等[7]将压电阻抗原理应用于混凝土养护期强度发展的监测,实验结果证明PZT片导纳随时间的频谱变化能有效监测混凝土在养护期的强度变化,并提出了应用了RMSD、MAPD和CCD等定量数据处理方法。2011年,Wang等[35]将预先用沥青表面处理的PZT片浇筑在混凝土内部,来监测混凝土在养护期的强度发展,也证实了压电阻抗原理可以定量标识混凝土的强度。

6 结论与展望

本文阐述了基于压电阻抗原理结构健康监测技术的发展与应用研究现状,相对于传统的无损检测方法,压电阻抗法具有很多技术优点[10]:

(1)采用的工作频率高(30~500 kHz,即为压电传感元件的驱动电场频率),表现在对初始阶段的损伤及结构整体的微小变化非常敏感,便于及时采取有效措施。

(2)敏感范围限于压电传感元件附近的一定区域,这样远场作用(如载荷、刚度和边界条件的改变)将被隔离,使之可较准确地确定损伤区域。

(3)不依赖于模型分析,可以应用于复杂的土木结构中。

(4)压电传感元件在正常工作条件下呈现出良好的工作性能,线性范围大、反应快、重量轻、长期稳定性好。

然而,目前对于压电阻抗法在结构健康监测中的应用研究多数还停留在实验室阶段。由于土木工程结构极其庞大复杂,实际应用时操作及环境条件的不确定性较大,这些因素均会在一定程度上对监测结果造成影响,从而限制了这项技术的实际应用。综合本文的论述,将存在的问题总结如下:

(1)压电材料与被监测结构粘结时,采用何种粘贴材料与工艺,能够最大限度地避免粘结层性质的不确定性和离散性,控制、隔离因粘结剂粘贴厚度不同、老化等因素而导致的数据干扰。

(2)由于土木工程结构暴露在外界环境中,使用环境复杂多变,是否能研制一种具有较强温度稳定性的压电材料,降低压电阻抗对温度的敏感性。

(3)对于大型结构或构件的健康监测问题,往往需要设置不止一个压电传感元件。压电传感元件的有效感应范围直接决定了如何合理地设置传感元件的数量和粘贴位置。目前的研究仍无法提出合理的计算模型确定压电传感元件与结构耦合后的有效感应范围,为压电传感元件的合理布置提供依据。

(4)土木工程结构的健康监测往往需要很多压电传感元件粘贴或埋入结构内部,而目前理论与试验研究仅仅针对一个或者少量的几个压电传感元件进行研究分析。在采用多组数量众多的压电传感元件的情况下,如何选取合适的损伤指标和损伤识别算法,如何通过多组监测信号的数据融合更好地识别结构损伤,仍然值得深入细致的研究探讨。

(5)在诸如铁路、幕墙等分布范围较大的工程领域的健康监测应用中,监测及数据收集设备的安装、数据线路的铺设、能量的消耗成为了制约这项监测技术实际应用的主要因素,故亟待能够实现传感元件、数据采集设备的无源无线化。

[1] 郑栋梁,李中付,华宏星.结构早期损伤识别技术的现状和发展趋势[J].振动与冲击,2002,21(2):1-6,10.Zheng Dongliang,Li Zhongfu,Hua Hongxing.A summary review of structural initial damage identification methods[J].Journal of Vibration and Shock,2002,21(2):1-6,10.(in Chinese)

[2] Park G,Sohn H,Farrar C.Overview of piezoelectric impedance-based health monitoring and path forward[J].Shock and Vibration Digest,2003,35(6):451-464.

[3] Robert B,William W,Paul M,et al.Piezoelectric macro-fiber composite actuator and manufacturing method[P].CA2389146A.2001-5-10.

[4] 吴斌,佟啸腾,刘增华,等.基于机电阻抗技术的管道法兰结构健康监测实验研究[J].实验力学,2010,25(5):516-521.Wu Bin,Tong Xiaoteng,Liu Zenghua,et al.Experimental study of structural health monitoring for pipeline flange based on electromechanical impedance[J].Journal of Experimental Mechanics,2010,25(5):516-521.(in Chinese)

[5] Liang C,Sun F P,Rogers C A.Coupled electro-mechanical analysis of adaptive material systems-Deter-mination of the actuator power consumption and system energy transfer[J].Journal of Intelligent Material Systems and Structures,1997,8(4):335-343.

[6] Sun F P,Chaudhry Z,Liang C,et al.Truss structure integrity identification using PZT sensor-actuator[J].Journal of Intelligent Material Systems and Structures,1995,6(1):134-139.

[7] Tawie R,Lee H K.Monitoring the strength development in concrete by EMI sensing technique[J].Construction and Building Materials,2010,24(9):1746-1753.

[8] 冯伟.应用于结构健康监测的压电阻抗技术研究[D].南京:南京航空航天大学,2007.Feng Wei.Research on piezoelectric impedance technology for structural health monitoring[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2007.(in Chinese)

[9] 郭谆钦.基于PZT的结构健康监测技术研究[D].国防科学技术大学,2002.Guo Zhunqin.Research on structural health monitoring technology based on PZT[D].National University of Defense Technology,2002.(in Chinese)

[10] Giurgiutiu V.Structural health monitoring:with piezoelectric wafer active sensors[M].Academic Press,2007.

[11] Zagrai A N,Giurgiutiu V.Electro-mechanical impedance method for crack detection in thin plates[J].Journal of Intelligent Material Systems and Structures,2001,12(10):709-718.

[12] Park G,Kabeya K,Cudney H H,et al.Impedancebased structural health monitoring for temperature varying applications[J].JSME International Journal.Series A,Solid Mechanics and Material Engineering,1999,42(2):249-258.

[13] Lim H J,Kim M K,Sohn H,et al.Impedance based damage detection under varying temperature and loading conditions[J].NDT & E International,2011,44(8):740-750.

[14] Lopes V,Park G,Cudney H H,et al.Impedancebased structural health monitoring with artificial neural networks[J].Journal of Intelligent Material Systems and Structures,2000,11(3):206-214.

[15] 沈星,吕娟,章建文,等.基于压电阻抗技术和BP网络的结构健康监测[J].南京航空航天大学学报,2010,42(4):418-422.Shen Xing,Lu Juan,Zhang Jianwen,et al.Experiment of structural health monitoring based on piezoelectric impedance technology and BP network[J].Journal of Nanjing University of Aeronautics and Astronautics,2010,42(4):418-422.(in Chinese)

[16] Tseng K,Naidu A.Non-parametric damage detection and characterization using smart piezoceramic material[J].Smart Materials and Structures,2002,11(3):317-329.

[17] Ong C W,Yang Y,Wong Y T,et al.Effects of adhesive on the electromechanical response of a piezoceramic-transducer-coupled smart system[C].Smart Materials,Structures,and Systems.International Society for Optics and Photonics,2003:241-247.

[18] Dugnani R.Monitoring adhesive integrity of diskshaped transducer by electromechanical impedance[J].Journal of Intelligent Material Systems and Structures,2013,24(15):1912-1923.

[19] Esmaeel R A,Taheri F.Application of a simple and cost-effective method for detection of bolt self-loosening in single lap joints[J].Nondestructive Testing and Evaluation,2013(ahead-of-print):1-18.

[20] 孙艾薇.结构健康监测中的压电传感技术研究[D].长沙:中南大学,2010.Sun Aiwei.Study on piezoelectric sensing technology in structural health monitoring[D].Changsha:Central South University,2010.(in Chinese)

[21] Peairs D M,Park G,Inman D J.Improving accessibility of the impedance-based structural health monitoring method[J].Journal of Intelligent Material Systems and Structures,2004,15(2):129-139.

[22] Straser E G,Kiremidjian A S.A modular,wireless damage monitoring system for structures[M].John A.Blume Earthquake Engineering Center Stanford,1998.

[23] Lynch J P,Sundararajan A,Law K H,et al.Embedment of structural monitoring algorithms in a wireless sensing unit[J].Structural Engineering and Mechanics,2003,15(3):285-297.

[24] Tanner N A,Wait J R,Farrar C R,et al.Structural health monitoring using modular wireless sensors[J].Journal of Intelligent Material Systems and Structures,2003,14(1):43-56.

[25] Farrar C R,Allen D W,Park G,et al.Coupling sensing hardware with data interrogation software for structural health monitoring[J].Shock and Vibration,2006,13(4):519-530.

[26] Lynch J P.Design of a wireless active sensing unit for localized structural health monitoring[J].Structural Control and Health Monitoring,2005,12(3-4):405-423.

[27] Grisso B L,Martin L A,Inman D J.A wireless active sensing system for impedance-based structural health monitoring[C].Proceedings of 23rd International Modal Analysis Conference.Orlando,FL.2005.

[28] Mascarenas D,Todd M D,Park G,et al.Remote inspection of bolted joints using RFID-tagged piezoelectric sensors[C].Proceedings of 24th International Modal Analysis Conference,2006.

[29] Mascarenas D L,Todd M D,Park G,et al.Development of an impedance-based wireless sensor node for structural health monitoring[J].Smart Materials and Structures,2007,16(6):2137-2145.

[30] Loh K J,Kim J,Lynch J P.Self-sensing and power harvesting carbon nanotube-composites based on piezoelectric polymers[J].Bridge Maintenance,Safety,Management,Health Monitoring and Informatics,IABMAS,2008,8.

[31] Occhiuzzi C,Paggi C,Marrocco G.Passive RFID strain-sensor based on meander-line antennas[J].IEEE Transactions on Antennas and Propagation,2011,59(12):4836-4840.

[32] Kim J T,Nguyen K D,Park J H.Wireless impedance sensor node and interface washer for damage monitoring in structural connections[J].Advances in Structural Engineering,2012,15(6SI):871-885

[33] Park S,Yun C,Roh Y,et al.PZT-based active damage detection techniques for steel bridge components[J].Smart Materials and Structures,2006,15(4):957.

[34] Soh C K,Bhalla S.Calibration of piezo-impedance transducers for strength prediction and damage assessment of concrete[J].Smart Materials and Structures,2005,14(4):671.

[35] Wang D S,Zhu H P.Monitoring of the strength gain of concrete using embedded PZT impedance transducer[J].Construction and Building Materials,2011,25(9):3703-3708.

[36] Giurgiutiu V,Reynolds A,Rogers C A.Experimental investigation of E/M impedance health monitoring for spot-welded structural joints[J].Journal of Intelligent Material Systems and Structures,1999,10(10):802-812.

[37] Park G,Cudney H H,Inman D J.Feasibility of using impedance-based damage assessment for pipeline structures[J].Earthquake Engineering and Structural Dynamics,2001,30(10):1463-1474.

[38] Bhalla S,Soh C K.High frequency piezoelectric signatures for diagnosis of seismic/blast induced structural damages[J].NDT and E International,2004,37(1):23-33.

[39] Peairs D M,Park G,Inman D J.Self-healing bolted joint analysis[C].The 20th International Modal A-nalysis Conference.2002:Los Angles,CA.

[40] Mascarenas D L,Park G,Farinholt K M,et al.A low-power wireless sensing device for remote inspection of bolted joints[J].Proceedings of the Institution of Mechanical Engineers Part G-journal of Aerospace Engineering,2009,223(G5):565-575.