基于特征线的回弹补偿研究

2014-03-18罗序利成思源李苏洋杨雪荣刘凯

罗序利,成思源,李苏洋,杨雪荣,刘凯

(广东工业大学机电工程学院,广东广州510006)

0 前言

板料冲压成形作为一种重要的金属塑性加工方法,广泛应用于汽车、航空、家电、包装等工业领域。随着工业对冲压件的需求不断增长,板料成形技术在世界各国,特别是工业发达国家都得到了高度重

视[1]。

影响冲压件成形精度的缺陷主要有3 种,分别是起皱、破裂和回弹,其中回弹是最难以控制的[2]。由于冲压件在成形过程中不仅存在塑性变形,同时还存在着弹性变形,当外载荷去除时,材料的弹性恢复会使其形状、尺寸发生与加载时变形方向相反的变化,也就是回弹,回弹现象的出现严重影响了成形件的几何和尺寸精度。随着工业的发展,冲压件的应用越来越广,其成形精度要求越来越高,回弹现象越发成为成形过程中的重要问题,特别是近年来高强度钢板和铝合金材料的广泛应用,使之更加突出。

通常控制回弹的方法有两种:一是工艺控制法,如通过调整压边力、拉延筋、模具圆角、摩擦状态等工艺参数来减小回弹量;二是模具补偿法,即通过对模具型面进行预修正,使得冲压件回弹后的形状刚好和期望形状相同。工艺控制法可以在一定程度上减小回弹量,但无法彻底消除。而模具补偿法则可以从根本上解决回弹问题。文中着重研究了模具补偿法在实际生产中的应用,提出了基于特征线的回弹补偿技术,并通过实例验证了该方法的可行性。

1 模具补偿方法

模具补偿法是指在特定的工艺条件下按预先估算、预测或试验所得的回弹量在相应模具工作部分的形状和尺寸中加以“扣除”,即通过对模具型面进行预修正,使得冲压件回弹后的形状刚好与理想设计型面相同[3]。

近年来,随着板料成形数值模拟技术的发展和不断成熟,使得我们可以在相关软件中事先模拟板料的成形过程,并预知回弹量大小及其分布,甚至记录成形各时间节点板料所受模具作用下的外力情况。如何根据这些成形数据对该模具形状进行合理修正,学者们对其展开了大量的研究,也提出了多种补偿算法,其中W Gan 提出的一种基于节点几何修正的位移法得到了广泛的应用,其原理是由目标模具型面的的节点位移反向减去数值模拟计算得到的对应节点的回弹量,将得到的新的模具型面再次进行模拟后比较其回弹量是否处在误差允许范围内,如果误差仍然比较大,则可以进行多次迭代计算,直至零件形状和目标形状偏差满足设计要求。这种补偿算法容易实现,且收敛速度快,如今,该补偿算法已经在一些涉及到板料回弹补偿方面的商用软件上得到了成功的应

用[4-5]。

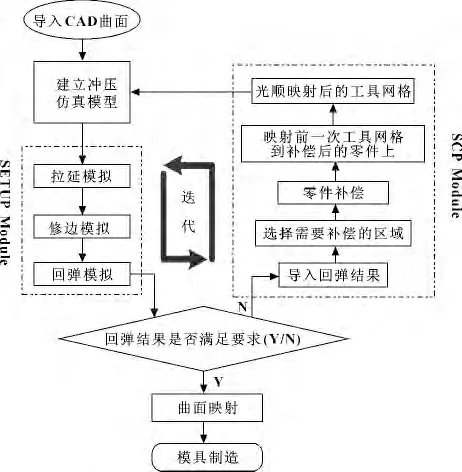

1.1 基于Dynaform 中SCP 模块的回弹补偿

Dynaform(以下称DF)是美国ETA 公司和LSTC公司联合开发的用于板料成形数值模拟的专用软件,它能够有效地模拟板料成形过程中的4 个主要工艺过程:压边、拉延、修边和回弹,并预测板料在成形过程中可能出现的起皱、破裂、减薄、划痕和回弹等缺陷[6]。SCP(Springback Compensation Process)模块是其专门用于工具回弹补偿计算的功能模块,它为用户提供了回弹补偿、曲面映射和偏差检查等基本功能。基于DF 的模具设计流程如图1所示。

图1 基于DF 的模具设计流程

具体步骤为:(1)首先将预期形状的零件模型或根据该预期形状设计的初始模具导入到DF 中并建立有限元冲压仿真模型,按照实际工艺过程分别进行拉延模拟、修边模拟(有时还需要翻边模拟)和回弹模拟;(2)然后将回弹网格与期望形状进行比较并判断回弹后的形状误差是否满足设计要求,如不满足,则激活SCP/Springback Compensation 功能,对初始工具网格进行回弹补偿;(3)随后将补偿后获得的新的工具网格作为模具进入下一轮的成形模拟和回弹模拟,并判断回弹误差是否设计满足要求,如果仍然不满足要求,则进入第二次补偿,如此迭代计算,直至误差满足设计要求为止;(4)最后利用SCP/Surface Mapping 功能将获得满意效果的工具网格映射到初始模具曲面上从而获得可用于加工制造的模具型面。

1.2 基于ThinkDesign 中Compensator 模块的回弹补偿

ThinkDesign(以下称TD)是think3 公司推出的一款以“目标驱导设计”为设计理念的CAD 软件,它提供了实体建模、曲面建模和混合建模3 种建模方式和丰富的建模手段以及独创的基于GSM 技术开发的模型修改工具。GSM(Globe Shape Modeling)技术即全局形状建模技术,是一种柔性的模型修改技术,它是基于最小能原理,通过建立一个变形函数而实现对模型快速的整体或局部变形的技术。更重要的是,在变形过程中它不仅能保持原模型的拓扑结构,同时还能保证变形后模型的光顺性和连续性[7]。

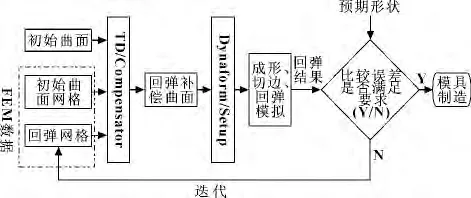

Compensator 是TD 中专门用于板料回弹补偿的工具模块,该模块提供了一系列自动化补偿工具。一般情况下,可以通过现场试模和数值模拟来预测回弹量,而Compensator 模块同时提供了这两种来源的解决方案。尤其是后者,将Compensator 技术和FEM 数据配合使用可以自动生成补偿曲面,大大提高补偿效率。其工作流程如图2所示。

图2 基于TD/Compensator 模具设计流程

具体步骤为:(1)首先从数值模拟结果中获取回弹网格和初始曲面网格两组FEM 数据;(2)然后将初始曲面导入到TD 中,利用提取点工具分别从初始曲面网格和回弹网格中提取出相应的网格节点。以回弹网格节点作为初始对象,再以初始曲面网格节点作为目标节点(两组节点数量必须一致)来确定位移区域;(3)利用GSM 复制功能将上一步骤中建立的从回弹网格节点指向原始曲面网格节点的变形关系复制到原始曲面上,通过对原始型面的曲面整体变形从而获得补偿曲面;(4)最后将补偿曲面导入到DF中建立冲压模型,将回弹结果与期望形状进行比较并判断回弹后的形状误差是否满足设计要求,如果不满足,则将以该补偿曲面为工具进行冲压模拟而获得的回弹网格,连同该补偿曲面以及补偿曲面网格一起导入到TD 中进行下一轮补偿,如此迭代,直至误差满足设计要求为止;(5)将最终获得满意结果的补偿曲面作为新的模具型面进行加工制造。

1.3 基于特征线的回弹补偿

DF 自5.6 版本以后开始集成了SCP 回弹补偿模块,这使得成形模拟和回弹补偿可以在同一个软件中完成,从而避免了不同软件之间数据交换的麻烦。但目前来看,其局部补偿效果还不够理想。回弹补偿后获得的网格文件不能直接用于加工,需要将初始曲面从原始位置映射到补偿后的工具网格上,才能予以加工,SCP 模块虽为此提供了曲面映射工具,但由于技术仍不够成熟,当曲面拓扑结构复杂时,常出现映射不成功的现象,且映射后曲面的光顺性往往也难以保证。

TD/Compensator 可以通过FEM 数据来对原始曲面进行自动化补偿,补偿效率很高,但却只能进行整体补偿,无法进行局部修改。再者,由于零件的回弹现象是不规则的,有的地方回弹量大,有的地方回弹量小,且数值模拟也存在一定的计算误差,TD/Compensator 的自动补偿技术是完全按照FEM 数据进行逐点补偿的,这样补偿得到的曲面,其光顺性也很难得到保证[8-9]。

因此,结合上述两种回弹补偿途径的优缺点,在逆向建模的基础上提出一种新的基于特征线的回弹补偿方法,其原理是以初始曲面的拓扑结构和数值模拟得到的回弹量及分布情况等特点为依据,在初始曲面上有选择性的提取出多条光顺的特征线,同时在回弹网格上用逆向的方法重建相应的特征线,然后将这两组特征线建立一一映射关系,并将该映射关系用TD的GSM 复制功能复制到初始曲面上从而得到光顺的补偿曲面。

2 案例分析

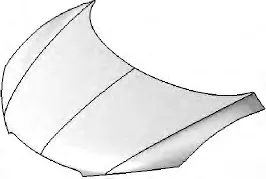

图3所示为某款量产车型的发动机罩外板,厂家对该外板有互换性要求,且组装后在长、宽、高3个方向上的尺寸误差不得超过车身设计尺寸的2 mm。发动机外板是由自由曲面构建出来的车身覆盖件,须在斑马线条纹和高光照射下没有不平顺、不光洁的现象,也就是其表面质量应达到A 级曲面要求[10]。其次,为降低车身自重并保持其应有的强度和刚度,常采用高强度钢板或铝合金材料来制造车身覆盖件,案例中的发动机外板采用H180YD 热镀锌板钢,这类材料的屈服强度大,回弹明显。

图3 发动机罩外板原始曲面模型

2.1 有限元模型

首先要将该发动机罩外板CAD 模型(图3)进行修改,去除翻边并对其边界进行适当的延伸以便建立工艺补充面和后续的修边。然后将修改后的CAD模型和毛坯导入到DF 中,分别采用工具网格和零件网格的划分方式对初始模型和毛坯进行自动化网格划分,对工具(凹凸模和压边圈)可以采用较粗的网格,网格大小设为15 mm,而板料则可采用较细的网格,网格大小设为5 mm。

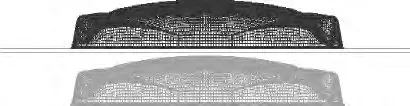

以实现最小平均拉延深度(Min.Draw Depth)为目标确定的冲压方向为绕车辆坐标系Y 轴旋转-11.04°,以此为基础,添加平面型压边圈以及工艺补充面,建立的冲压模型如图4所示。

图4 有限元冲压模型

2.2 工艺过程及结果

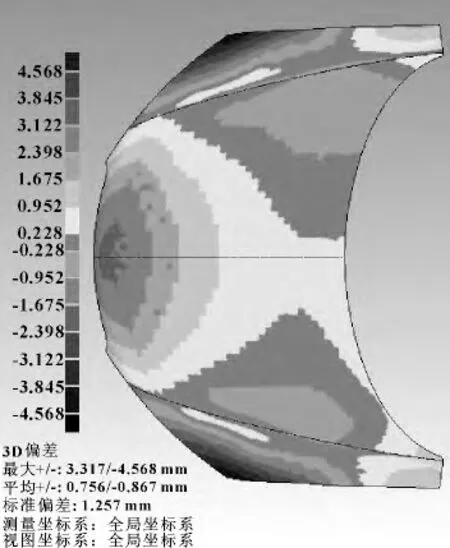

由于板料的尺寸较大(约850 mm×1 200 mm),因此重力的影响不应被忽略,应在模拟中添加重力工序,然后依次是拉延工序、修边工序和回弹工序。模拟结束后从计算结果中导出回弹网格,提取回弹节点并与原始曲面一起导入到计算机辅助检测软件Geomagic Qulify 软件中进行3D 比较,如图5所示。

图5 回弹网格与原始模型误差比较

比较结果显示回弹后的最大正负误差分别为3.317 mm 和- 4.568 mm,平均正负误差分别为0.756 mm 和-0.867 mm,该误差明显超过上文提及的2 mm,因此,需要对该原始模具型面进行回弹补偿。观察发现,误差分布主要集中在外板前端和两翼,而且该零件对称且有明显的特征线,综合上述特点,在原始曲面和回弹节点上分别提取出如图6所示的几条特征线作为补偿的匹配条件。

图6 两组特征线

2.3 补偿及其结果

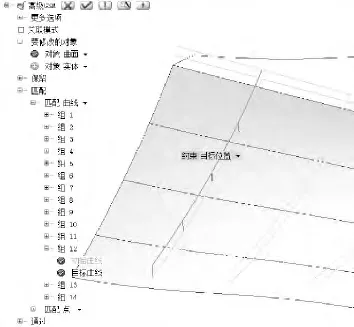

确保原始曲面和提取出的两组特征线在同一坐标系下,并一起导入到TD 中。如图7所示,激活高级GSM 功能,将要修改的对象设为曲面,并选择原始曲面作为修改对象。值得注意的是,进行匹配的初始曲线和目标曲线分别来自回弹节点和原始曲面,即反选匹配条件。

图7 GSM 设置情况

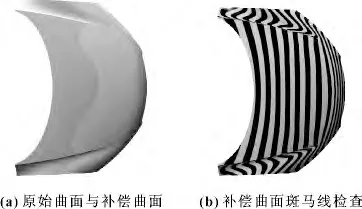

变形后获得的补偿曲面及其表面质量检查如图8所示。从斑马线条纹检查结果可知该补偿曲面至少达到G2 连续,满足光顺性要求。

图8 补偿曲面

将补偿后得到的曲面进行必要的边界延伸后导入到DF 中重新建立有限元冲压模型,依次进行重力模拟、拉延、修边和回弹模拟后将回弹网格导出并与原始曲面进行比较如图9所示。

图9 补偿后的回弹网格与原始模型误差比较

从图中的比较结果可知补偿后的回弹网格与原始模型最大正负误差为0.612 mm /-0.724 mm,平均误差为0.120 mm /-0.067 mm,误差明显减小且完全满足设计要求。仅通过一次回弹补偿就获得了满意结果。

3 结论

介绍了两种基于商业软件既有功能进行板料回弹补偿方法,并综合其优缺点后提出基于特征线进行回弹补偿的思路。最后以某量产车型的发动机盖外板为案例对该方法的可行性进行了验证。结果显示采用基于特征线的回弹补偿技术不仅能够对板料进行局部的可控补偿,而且能够保证补偿后的曲面质量,操作简便,较前两种方法具有一定的优势。

[1]邹付群.基于CAE 仿真和反求测量的板料回弹控制与补偿[D].广东:广东工业大学,2011.

[2]徐伟力,林忠钦.车身覆盖件冲压仿真的现状和发展趋势[J].机械工程学报,2000,36(7):1-4.

[3]柴海啸.基于几何和工艺补偿的冲压回弹控制方法研究[D].浙江:浙江大学,2006.

[4]GAN W,WAGONER R H.Die Design Method for Sheet Springback[J].International Journal of Mechanical Sciences,2004,46(7):1097-1113.

[5]CHU E,ZHANG L,WANG S,et al.Validation of Springback Predictability with Experimental Measurements and Die Compensation for Automotive Panels[J].NUMISHEET,2002:313-318.

[6]李飞舟,王积元,陈立峰,等.板料成形CAE 设计及应用:基于DYNAFORM[M].北京:北京航空航天大学出版社,2010.

[7]王广凯.基于FEM 的板料回弹预测与补偿研究进展[J].机床与液压,2013,41(5):168.

[8]张正法,祁文军.基于CAE 技术的板件回弹补偿[J].机床与液压,2010,28(6):93-94.

[9]李春光.汽车覆盖件冲压回弹补偿与控制方法研究[D].吉林:吉林大学,2006.

[10]安爱民,陈玉全,汪欢,等.LS-DYNA 在汽车冲压件成形过程中的应用研究[J].哈尔滨理工大学学报,2007(5):84.