有机气相喷印系统的开发和研究

2014-03-18彭文佳张鸿海舒霞云邱阳

彭文佳,张鸿海,舒霞云,邱阳

(1.华中科技大学机械学院,湖北武汉430074;2.武汉光电国家实验室微光机电系统研究部,湖北武汉430074)

其中,背压pB 下降的扰动信息可以传递至上游,流动能自动地调节各个参数以达到出口处与外界压强的平衡,p3 =pB,由此,可以通过提高混合气流的喷嘴入口速度,降低外界背压以提高射流的出口速度。

综合上述有机气体蒸发和喷射的过程分析,在喷射装置结构参数固定的前提下,喷嘴出口的射流速度仅与载气入口压力、载气温度和环境背压等控制参数有关,在下面的实验中将讨论其中几个参数对喷射效果的影响。

0 前言

随着世界电子信息产业的不断快速发展,显示器件作为人机交互中必不可少的一个环节正发挥着越来越重要的作用。显示器件的发展经历了从传统的黑白到彩色,从超平到纯平等一系列的过程。如今,被业界誉为第三代显示技术的有机电致发光显示技术(OLED)越来越受到人们的亲睐[1]。OLED 显示器件的制作,关键在于有机薄膜层的图形化,现有的制备工艺分为液相法和气相法两类,其中又以气相法中的热蒸法(VTE)最为成熟,且应用最广[2]。但是该方法由于其掩膜板和的尺寸和位置精度问题,难以形成准确均匀的图案沉积,而且由于大部分有机材料附着于腔壁,导致材料利用率十分低下[3]。

由此,提出了印章式有机气相喷射的新方法,该方法具有成形精度高、材料利用率高等一系列的优点[4]。近年来,密西根大学的研究人员已开始了近似的研究,并以初具成果,他们利用该方法制作出了尺寸1.2 倍喷嘴直径的特殊图形[5-6]。利用这一方法制作的有机发光器件,较之传统的热蒸法,材料和设备利用率以及成形精度都会大幅度提升[7]。

如今,OLED 作为下一代显示技术正在迅猛发展,迫切需要采用一种新工艺来制作有机薄膜层,以取代材料利用率低、成形精度低的VTE 旧工艺。目前国内对于有机气相喷射的研究基本是空白,国际上也才刚刚起步。作者依据有机气相喷射沉积方法,搭建出了有机气体喷射平台,并进行了一系列的初步试验,成功实现了简单有机图形的可靠制作。

1 实验原理

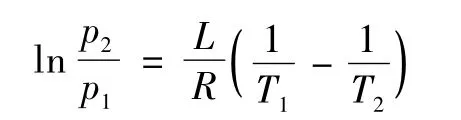

该印章式有机气相喷射装置主要由3 个部分构成,即有机气源蒸发腔、混合气体喷射腔和有机气体冷却沉积平台。惰性载气经由蛇形加热管预热以后,进入至有机气源蒸发腔,与蒸发腔内气化的有机气体混合后将其夹带至混合腔。有机气体与惰性载气在混合腔内混合均匀后经由图形化喷嘴的微孔喷射,射流经由喷嘴与基板之间的间隙后,击打在低温基板上,混合射流中的有机组分遇冷迅速凝结沉积在基板上形成相应有机图形。惰性载气则由喷嘴与基板之间的间隙快速泄气。

有机气体的喷射沉积过程主要可以分为3 个阶段。

1.1 惰性载气夹带有机气体过程

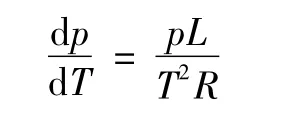

在这一过程中,有机气源中的有机材料被加热至一定温度,以一定的速率被气化,该过程可以用克劳修斯-克拉伯龙方程描述:

其中R 是气体常数,相变焓L 是温度的函数,一般来说相变焓随温度的变化不大,可以将其积分得:

由此可见,随着温度的升高,饱和蒸汽压也会随之变大,使原来饱和的气体变得不饱和,重新出现蒸发。新蒸发的有机气体不断由惰性载气带走,降低蒸发腔内的气压,从而进一步促使有机材料固态到气态的蒸发转化,由此保持体系的动态平衡。被气化的有机材料,一部分经由惰性气体夹带离开蒸发腔,一部分重新冷凝至固态。设蒸发腔内有机材料的蒸发速率为J1,该速率仅与饱和蒸气压成正比:

J2=(p'v/pl)Qs

式中:p'v为有机气体在整个蒸发腔内的分压;pl为惰性载气于蒸发腔通口处的压强,Qs为载气流经蒸发腔的速率[8]。设有机气体在蒸发腔内重新冷凝的速率为J3,该速率仅与蒸发腔内有机气体的压强p'v成正比:

J3= kp'v

根据质量守恒:

J1= J2+ J3

由此可以看出,惰性载气夹带有机气体的速率与该有机材料的饱和蒸气压成正比,并且随载气流速的增大而增大,随载气与蒸发腔通口处压强的增大而减小。因此,可以通过控制饱和蒸气压(由以上所述,控制有机气源蒸发温度即可控制饱和蒸气压)、载气流速和载气压强来控制单位时间内惰性载气携带有机气体的量,从而为多组分有机气体按一定比例混合创造条件,也可通过改变调节以上控制参数,以获得最佳的沉积效果。

图1 有机气体蒸发装置结构示意图

1.2 混合气体在管道内的输送过程

由于惰性载气在夹带有机气体之前,已经蛇形管加热至一定温度。此时混合气流的温度与经由加热圈加热的外界温度相差不大,温度梯度较小。根据傅里叶传热公式:单位时间内经由外界传递给混合气流的热量较小,加之气流速度较快,气流与外界不能充分地进行热交换。由以上两点,混合气体在管道内的输送过程可以近似地看作是绝热过程。在流动过程中气流的各项参数变化较为连续,黏性的影响较小,同时由于流道较短,摩擦的累积效应亦较小,因此可以忽略气体的黏性。由上所述,混合气体在管道内的输送过程可以看作是定常一元等熵流动。根据连续方程、能量方程、等熵过程方程和状态方程构成基本方程组。选取载气流入截面1 和喷嘴入口截面2 为参考截面(如图2)

图2 有机气体喷射装置结构示意图

由上式可知,在装置结构参数已定的情况下,可以通过提高载气入口压力和载气温度这两个控制参数,提高混合气流进入喷嘴前的速度。

1.3 混合气体经图形化喷嘴喷出形成射流过程

由于混合气体中氮气占绝大多数组份,所以可以利用氮气分子有效直径粗略估计混合气体的分子平均自由程。根据理想气体分子平均自由程的计算公式:

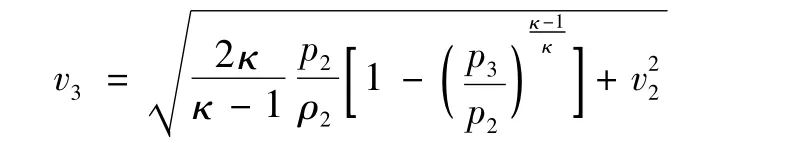

式中:kB为波尔兹曼常量;T 为温度;p 为压强;d为分子有效直径。算出喷嘴直径dN尺寸范围:60 ~80 μm,远小于dN,因此,混合气流在喷嘴中的喷射过程可以近似地看作是一元等熵气流在收缩性喷管中的流动。以喷嘴入口截面2 和喷嘴出口截面3 为参考面,由定常一元等熵方程组得:

其中,背压pB下降的扰动信息可以传递至上游,流动能自动地调节各个参数以达到出口处与外界压强的平衡,p3=pB,由此,可以通过提高混合气流的喷嘴入口速度,降低外界背压以提高射流的出口速度。

综合上述有机气体蒸发和喷射的过程分析,在喷射装置结构参数固定的前提下,喷嘴出口的射流速度仅与载气入口压力、载气温度和环境背压等控制参数有关,在下面的实验中将讨论其中几个参数对喷射效果的影响。

图3 硅喷嘴结构示意图

2 实验与分析

2.1 实验平台

实验所使用的有机气体喷射平台由温度控制模块、载气压力控制模块、电磁阀驱动模块、基板冷却模块、有机气体蒸发模块、有机气体喷射模块和有机气体沉积模块构成,如图4所示。其中温度控制模块由加热部件、温控仪和热电偶组成,通过控制蒸发腔温度以调节有机气体混入惰性载气的比例。载气压力控制模块通过精密调压阀调节载气入口压力以提供合适的混合气流喷嘴出口速度。电磁阀驱动模块可通过调节脉冲宽度、控制电磁阀的启闭,实现喷射可控。基板冷却模块由水泵、循环水腔和基板冷却腔组成,通过循环水的冷却使基板沉积平台始终处于较低温度,以使有机气体喷射在基板后快速凝结。

图4 喷射平台系统图

2.2 实验过程

实验前将AlQ3置于有机气体蒸发腔内,为防止加热时蒸发腔内残留的空气对有机材料造成氧化,加热前先接通氮气3 ~5 min,以便将蒸发腔内的多余空气排出。加热时,有机气体蒸发腔、蛇形保温管和有机气体喷射腔同时加热,至设定温度后,保温5 min。接通循环水冷却系统,并将沉积用的载玻片固定至基板平台。调节电磁阀脉冲时间,使有机气体先后以等距线条的形式沉积。

2.3 实验结果与分析

实验所用有机气体喷射装置的具体结构参数如下:喷嘴直径78 μm,喷嘴厚度500 μm,喷射腔和蒸发腔气体通道直径8 mm,混合腔直径20 mm,长度15 mm。采用单一变量法,控制蒸发腔和喷射腔温度、载气入口压力、脉冲持续时间和线扫描速度,分析其对沉积线条宽度的影响,实验及分析结果如下。

2.3.1 基板扫描速度对线条宽度的影响

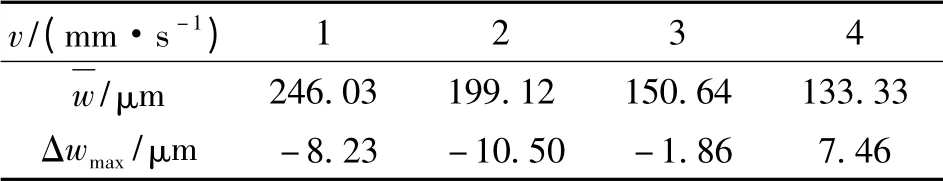

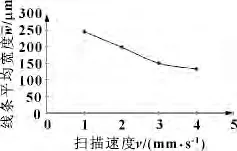

喷射时基板的扫描速度决定了单根线条中有机材料质量的多少,对单位时间内有机材料的沉积量产生影响,并最终影响所沉积的线条宽度,因此基板扫描速度是影响线条宽度的关键因素之一。设定蒸发腔、喷射腔的温度分别为280 ℃和300 ℃,基板与喷嘴间距500 μm,载气压力0.03 MPa。在扫描速度v 分别为1 000、2 000、3 000 和4 000 μm/s 的条件下进行4组实验,每组打印沉积5 条等距线条,每条线条长度均为2 mm。4 种情况下线条的宽度分布见表1。4 组线条的平均宽度分别为246.03、199.12、150.64、133.33 μm,最大宽度偏差Δwmax出现在扫描速度2 000 μm/s 时,Δwmax=-10.50 μm。

表1 不同扫描速度下线条宽度的分布

根据表1 绘制线条平均宽度和基板扫描速度的关系曲线如图5所示,由图中可以看出,线条的宽度和基板的扫描速度基本成负相关的线性关系。

图5 基板扫描速度对线条平均宽度的影响

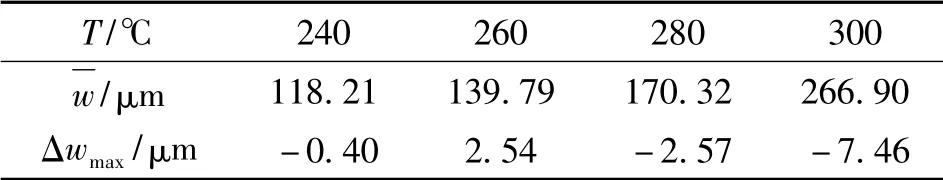

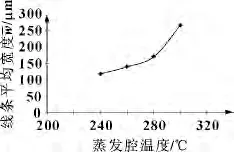

2.3.2 蒸发腔温度对线条宽度的影响

由以上理论分析得知,提高蒸发腔内的温度能够提高有机蒸汽的饱和蒸汽压,使单位时间内由惰性载气夹带沉积的有机气体的量增多,从而影响线条宽度。设定喷射腔的温度为300 ℃,基板与喷嘴间距500 μm,载气压力0.03 MPa,基板扫描速度3 000 μm/s,在蒸发腔温度T 分别为240、260、280 和300℃的条件下进行四组实验,每组打印沉积4 条等距线条,每条线条长度均为2 mm。4 种情况下线条的宽度分布见表2。4 组线条的平均宽度分别为118.21、139.79、170.32、266.90 μm,最大宽度偏差Δwmax出现在蒸发腔温度为300 ℃时Δwmax=-7.64 μm。

表2 不同蒸发腔温度下线条的宽度分布

根据表2 绘制线条平均宽度和蒸发腔温度的关系曲线如图6所示,由图可以看出,线条的宽度随蒸发腔温度的升高而增大。

图6 蒸发腔温度对线条平均宽度的影响

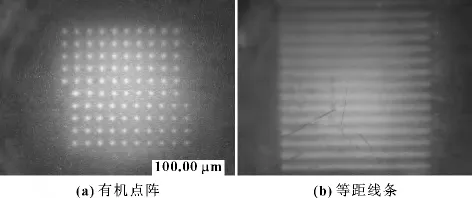

2.3.3 沉积图形质量评估

在有机发光器件的制作中,为了达到高分辨率的显示效果,有机层图形需达到较高的形位精度。在以上有机气相图形化沉积的实验中,通过调整控制参数,所能到达的最细线条宽度和点阵直径为1.5 倍的喷嘴直径。图7 展示了用本装置所制作的点阵和等距线条。

图7 光学显微镜下有机点阵和等距线条的照片

4 结论

采用印章式有机气相的喷射方法,成功制作的最小尺寸1.5 倍喷嘴直径的简单的有机图形,并可以通过调整控制参数,得到不同尺寸大小的有机图形,该方法结构简单,制作成本低廉,材料利用率高。但是,就目前来说,该装置只能进行单一有机材料的图形化沉积,在以后的工作中,需增加能够单独控温控压的有机气体蒸发腔,使其能够实现多相有机材料的混合沉积。文中提出了利用气相喷射法制作OLED 有机薄膜层的新的方法,该方法较之传统的有机薄膜层的制作工艺有着材料利用率高、图形化精度高等优点,具有广阔的工业应用前景。

[1]蒋泉,于军胜.显示器件技术[M].北京:国防工业出版社,2010:205-208.

[2]MCGRAW Gregory J,PETERS Diane L,FORREST Stephen R.Organic Vapor Jet Printing at Micrometer Resolution Using Microfluidic Nozzle Arrays[J].Appl.Phys.Lett.,2011,98(1):451-463.

[3]SUN Yiru,SHTEIN Max,FORREST Stephen R.Direct Patterning of Organic Light-emitting Devices by Organic-vapor Jet Printing[J].Appl.Phys.Lett.,2005,86(11):235-261.

[4]YOO Seunghyup,YUN Changhun,CHO Hyunsu.Organic Dry Jet Printing Head,And Printing Device And Method Using The Same:US,2010097416A1[P].2010-04-22.

[5]HACK Mike.Novel Low Cost Organic Vapor Jet Printing of Striped High Efficiency Phosphorescent OLEDs for White Lighting[M].Michigan:Universal Display Corporation,2009.

[6]LING Mang Mang,BAO Zhenan.Thin Film Deposition,Patterning,and Printing in Organic Thin Film Transistors[J].Chem.Mater,2004,16(23):4824-4840.

[7]SHTEIN Max,PEUMANS Peter,BENZIGER Jay B,et al.Direct,Mask-and Solvent-free Printing of Molecular Organic Semiconductors[J].Adv.Mater,2004,16(18):141-147.

[8]MCGRAW Gregory J,FORREST Stephen R.Fluid Dynamics and Mass Transport in Organic Vapor Jet Printing[J].J.Appl.Phys,2012,111(4):82-91.

[9]STRUTT J W,RAYLEIGH L.On the Instability of Jets[C].Proceedings of the Royal Society of London.Mathematics,1878,10:4-13.