基于流固热耦合的滑阀温度特性研究

2014-03-18周大海刘桓龙秦剑柯坚晏静江

周大海,刘桓龙,秦剑,柯坚,晏静江

(西南交通大学机械工程学院,四川成都610031)

0 前言

液压滑阀作为精密的控制元件之一,在高压高速系统中,因节流产生的能量耗损使油液温度升高,由于材料的热胀冷缩现象,当环境温度变化时,阀体、阀芯和密封件等零件的尺寸将发生变化,造成阀原来的配合间隙发生变化,导致卡死现象,同时也引起液压油物理特性变化和密封性问题[1]。

本文作者应用FLUENT 和WORKBENCH 分析软件,对U 型液压滑阀的节流温升和热变形进行计算分析,获得滑阀阀腔内流体温度场、阀芯温度场分布及其变形情况,分析不同阀芯材料、不同阀口开度对阀芯温度场和热形变的影响,为滑阀的设计和减少阀芯卡死现象奠定了一定的理论基础。

1 仿真建模

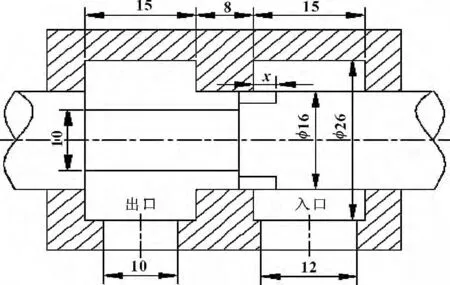

滑阀主要是由阀芯、阀体和阀套等构成。滑阀内部一般由多个阀腔组成,由于各阀腔之间的相似性,因此选用其中一个阀腔作为研究对象,以简化计算量。利用SolidWorks 软件进行滑阀三维几何建模,结构简图如图1所示,x 表示节流口开口度。

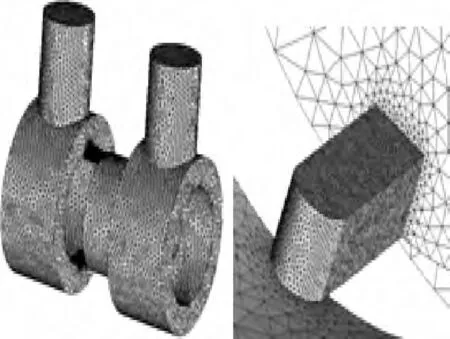

图2 为该滑阀流体部分的CFD 模型,该模型的网格划分数为四面体单元251 939 个,网格节点422 636个。

图1 滑阀结构简图

图2 滑阀的CFD 模型

1.1 计算参数及条件

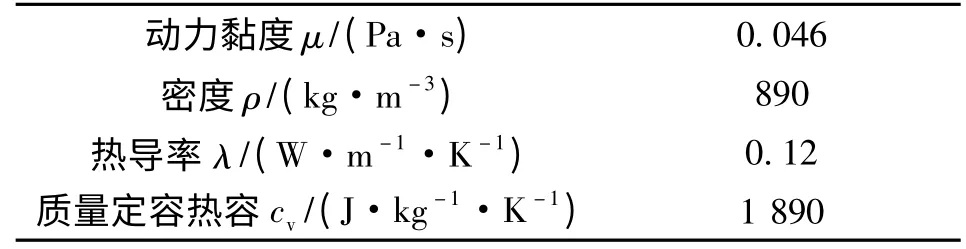

对滑阀进行流固热耦合分析,因此在数值模拟过程中,可假设滑阀阀芯与阀体配合精确,无径向间隙,无泄漏,算例中流体参数如表1[2]所示。在进行计算分析时,对流体做了一定假设[3]:流体为不可压缩的牛顿型流体,湍流模型采用k-ε 紊流模型,热模型采用全热模型,压差Δp =15 MPa,入口温度设定为323 K,其余外壁面均为绝热,内表面均为流固耦合面。

表1 46 号液压油计算参数(40 ℃)

1.2 流场基础特性分析

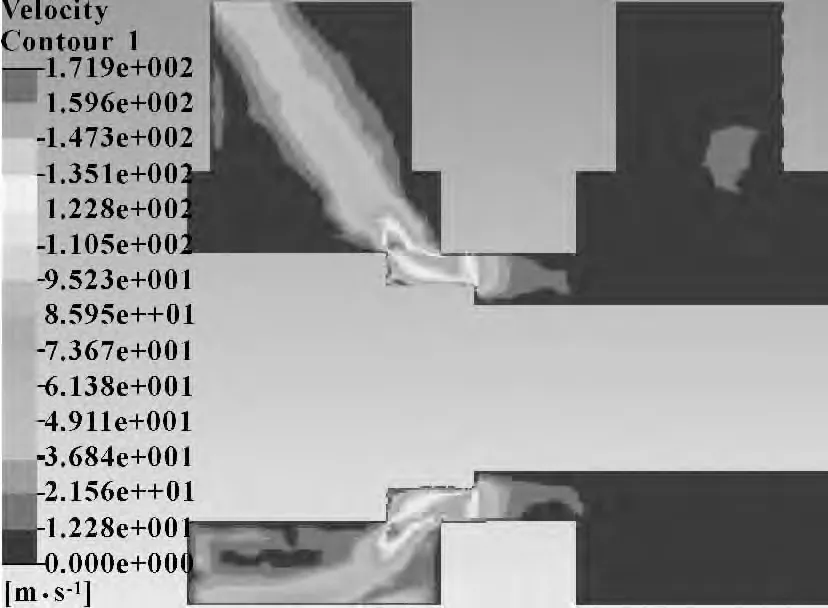

图3 为x=3 mm 时,阀腔内流体速度分布图,从图中可知,高射流主要产生在阀口及其后方,并随着阀口开度的增大射流角逐渐减小;高射流区域的位置逐渐从槽口后方向槽口前方移动的[4],且高射流区域下方出现明显的涡旋区,速度梯度大容易导致温度升高。

图3 阀腔流体速度分布图

图4 为阀腔流体温度分布图。

图4 阀腔流体温度分布图

从图中可看出,油液流经阀口时及其在涡旋区时温度急剧升高,因此验证了理论分析的正确性,表明油液的温升现象是黏性力做功导致的黏性耗散,且温升主要区域位于阀口及其阀口后方的涡旋区。

2 阀口开度对温度特性的影响

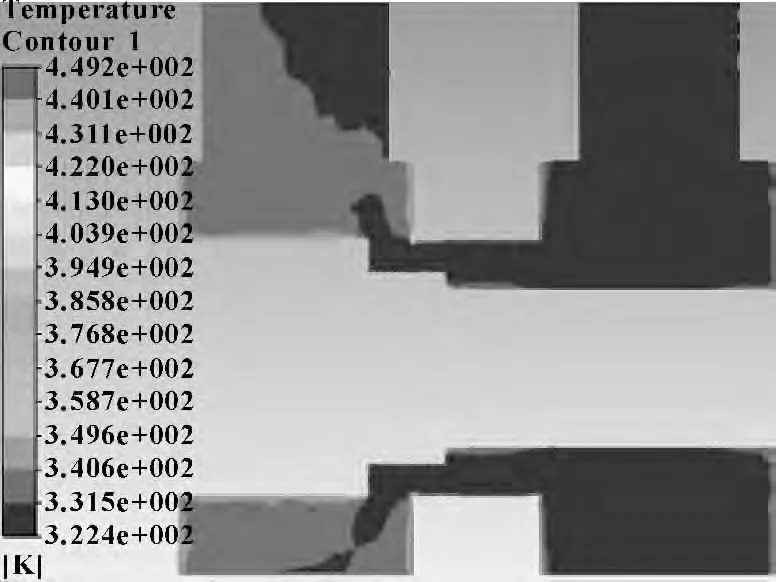

2.1 阀口开度对阀芯温度分布的影响

对滑阀阀芯进行热应力计算,将流体场计算所得的阀芯温度加载到阀芯表面,且设其为热边界条件,由此可获得阀芯温度场分布图。不同开口度下的阀芯阀口温度场分布图如图5所示,由图可知阀芯表面的温度分布不均匀,阀口前的阀芯区域温度升高较小,而阀口后阀芯区域温度升高较大,这是由于U 型阀口的节流作用,使得油液温度升高,因此阀口处阀芯温度升高较大,且油液流过阀口至阀腔后部积累,油液再通过传热给阀芯,使得阀口后阀芯区域温度升高也比较明显。

图5 不同开口度下阀芯阀口温度场分布

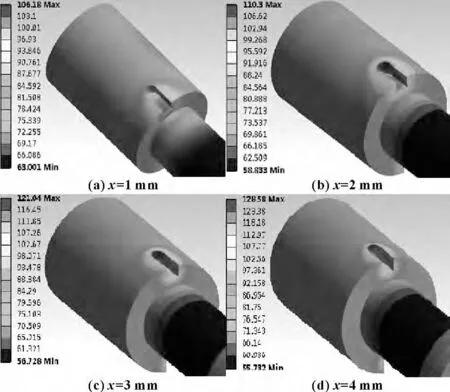

阀口开度x 对阀芯最高温度的影响如图6所示。

图6 阀芯最高温度随阀口开度变化曲线

在图中,当工作压力只有Δp =10 MPa 且阀口开度x=1 mm 时,阀芯最高温度只有68.20 ℃左右,随着阀口开度的增大,阀芯温度逐渐升高,阀口开度达到4 mm 时,温度约为89.46 ℃;随着工作压力的增大,在相同压差下,阀芯温度随阀口开度x 的增大而升高,当工作压力25 MPa,阀口开度4 mm 时,阀芯最高温度达到132.9 ℃,黏性热效应较为明显。因此,在相同压差下,阀芯温度随阀口开度的增大而逐渐升高,且工作压力越高,温度升高越明显。

2.2 阀口开度对阀芯变形的影响

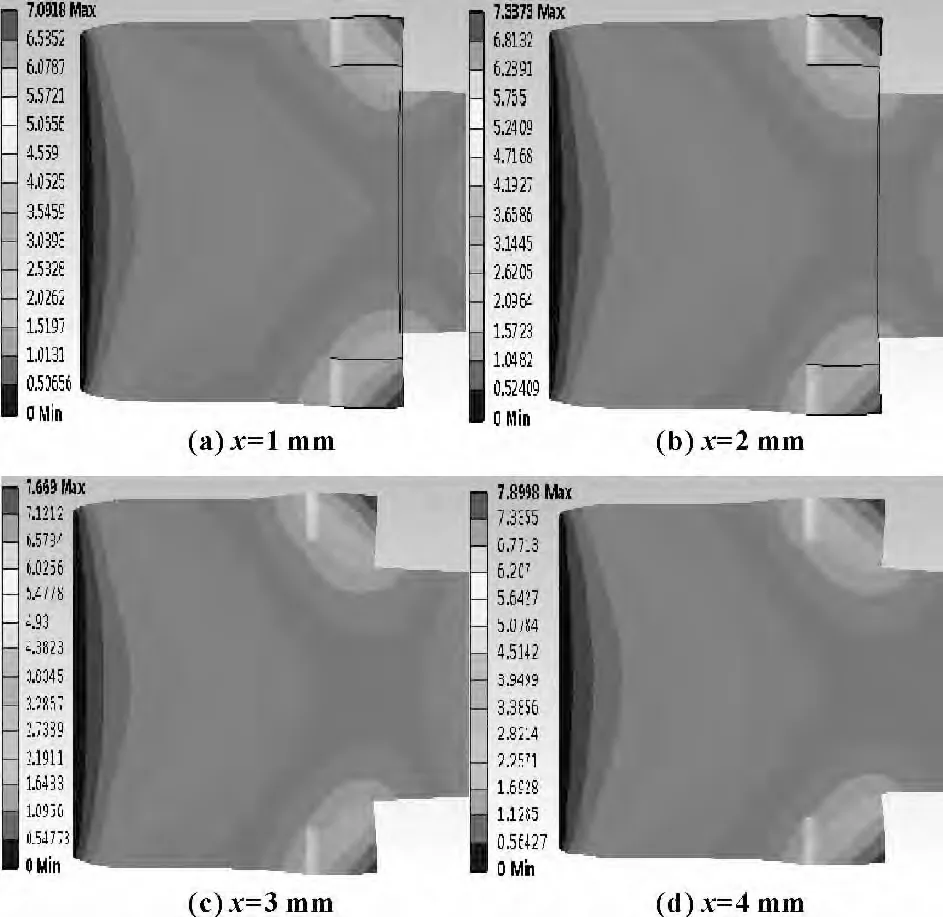

在Workbench 平台下将所得阀芯温度场作为载荷施加到阀芯模型中进行热应变分析,通过计算得阀芯热变形。图7 给出了阀芯温度场在不同开口度时的变形结果,为直观起见,将变形量放大200 倍显示。

图7 阀芯在不同开口度下变形情况

从图中可得,阀芯变形主要发生在阀口处和阀口后部,阀芯台肩部分和阀芯右侧部分变形较小。当阀口开度x =1 mm 时,阀芯最大变形量为7.09 μm 左右,但随着阀口开度的增大,阀芯阀口处温度逐渐升高,黏性热效应明显,阀口处变形也随之增大,当阀口开度达到4 mm 时,变形量为7.90 μm。因此,在同压差下,阀口处温度随阀口开度的增大而逐渐升高,且变形量也逐渐增大。

3 阀芯材料对温度特性的影响

3.1 不同阀芯材料对温度场的影响

由于物体热膨胀变形与物体形状及材料的物理特性有着密切的联系,因此可取不同的阀芯材料进行分析,表2 为材料的物理特性。

表2 材料的物理特性

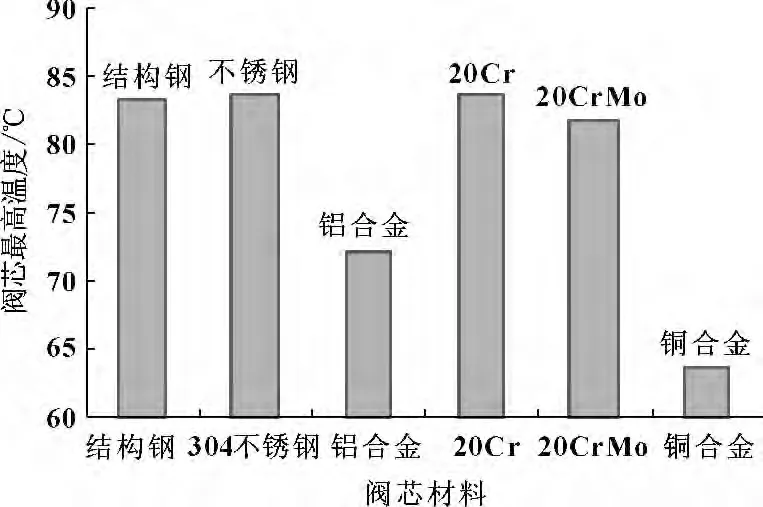

通过耦合分析,可得不同的阀芯材料对阀芯温度场的影响,如图8所示。

图8 阀芯最高温度在不同阀芯材料下的变化情况

由于不同材料的对流换热系数不同,从流体部分传到固体部分的热量也不同,使得阀芯的最高温度有差别,从图8 中可看出不同材料间的阀芯最大温度差为20 ℃左右,304 不锈钢温度最高达到85 ℃,铜合金最小为65 ℃;并且从表2 中可得出材料比热容和热导率的不一致,导致阀芯表面温度分布不均,但阀芯最高温度仍处于节流口部分及其节流口后部。因此不同阀芯材料通过热流耦合所获得的热量不同,导致阀芯所形成的温度场分布不均,但阀芯高温所在区域却基本相同,仍处于节流口部分及其节流口后部。

3.2 不同材料对阀芯变形的影响

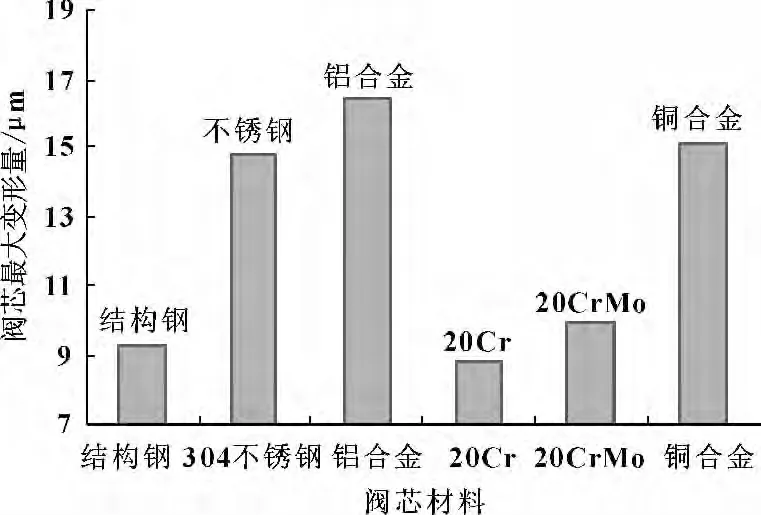

通过流固热耦合分析,可以得到不同的阀芯材料对阀芯变形情况的影响,如图9所示。

图9 阀芯最大变形量在不同阀芯材料下的变化情况

由阀芯变形分布情况,可发现阀芯变形明显区域的分布与其局部高温区域位置的分布基本相同,因此可知阀芯温度场的分布情况是决定阀芯热变形分布的重要因素。根据表2 知不同材料的热膨胀系数不同,阀芯的变形量也不同。在表2 中,20Cr 材料的热扩张系数最小,而铝合金的最大,从图9 中可知20Cr变形量最小,铝合金最大;而铜合金与铝合金的热扩张系数基本相同,变形量也基本相同;其他3 种材料的热扩张系数都比铝合金小,因此,变形量要比铝合金小,由此可得出阀芯材料的热膨胀系数也是阀芯变形的重要因素。

4 结论

(1)在流场计算中,得出滑阀流场分布与开口度有关。高射流区域主要产生在节流口及其后方,随着开口度的增大射流角逐渐减小,而最大速度是随开口度的增大而增大的趋势。

(2)在热固耦合计算中,得出阀芯表面温度场分布与开口度和材料有关。在相同材料下,相同压差下,阀芯温度随开口度的增大也逐渐升高,且工作压力越高,温度升高越明显。而不同阀芯材料所获得的热量不同,导致阀芯温度场分布不均,但阀芯高温区域却基本相同,仍处于节流口部分及其节流口后部。

(3)在阀芯热变形计算中,得出阀芯变形情况与阀芯温度场分布和阀芯材料有关。阀芯变形明显区主要出现在最高温区域处,这是由于阀芯温度场分布有关;最大变形量处的阀芯温度梯度最大,热应力最大,因此产生最大的径向变形量,而不同阀芯材料的热膨胀系数不同,使得不同材料下的最大变形量也不同。

[1]肖其新.温度对电液伺服阀特性影响[D].上海:同济大学,2009.

[2]柯坚.现代水压驱动技术[M].成都:西南交通大学出版社,2002.

[3]金朝铭.液压流体力学[M].北京:国防工业出版社,1994.

[4]冀宏.液压阀芯节流槽气穴噪声特性的研究[D].杭州:浙江大学,2005.

[5]晏静江.基于FSI 的液压滑阀阀芯稳态热分析[D].成都:西南交通大学,2012.

[6]晏静江,周大海.基于CFD 的液压滑阀阀芯表面热效应分析[J].机床与液压,2013,41(5):145-149.