等通道转角挤压过程中纯铜位错密度变化和力学性能

2014-03-17丁雨田郭廷彪李海龙赵珺媛

丁雨田,刘 博,郭廷彪,胡 勇,李海龙,赵珺媛

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

超细晶材料具有其特殊的物理和力学性能,引起了学术界的广泛关注[1-4]。等通道转角挤压技术(Equal channel angular pressing,简称ECAP)是目前制备超细晶材料的主要方法之一,使用该方法时材料在经过两截面通道时发生剧烈的塑性变形,使晶粒得到细化[3-5]。根据相邻道次间试样相对于模具通道轴向旋转方向和角度的区别,ECAP变形可分为以下4种路径[1]:A路径,试样不旋转;Ba路径,交替旋转90°;Bc路径,按同一方向旋转90°;C路径,试样旋转180°。

目前,研究者已经成功地对纯金属、合金等材料进行了ECAP挤压变形试验,并根据ECAP变形特征,研究挤压与模具参数对变形过程中微观组织演变、晶粒细化过程的影响,分析相关力学性能及其物理性能的变化[6-7]。在ECAP变形过程中材料受到强烈的剪切应变作用,并通过位错分割来细化晶粒,随着应变量的累积,位错密度急剧增大,原始粗大晶粒被位错分割形成位错胞或位错墙等亚结构。纯铜作为中等层错能材料,当应变量增大到一定程度时,大量位错塞积,使得变形无法继续,促使部分位错发生交滑移;由于位错之间会发生反应,通过位错的湮灭和重组,这些胞状亚晶粒组织逐渐转变为具有大角度晶界的细小晶粒。这个过程中,位错密度值波动较大,相应力学性能发生明显改变[8]。

因此,层错能及变形过程中位错密度的变化对强塑性变形过程中材料的组织演变、微观结构特征及力学性能具有重要影响[9-12]。本文作者将选用A路径对纯铜进行多道次挤压变形,分析层错能对组织演变的影响,讨论ECAP变形过程中位错密度变化规律与力学性能的关系。

1 实验

本实验中采用外购T2纯铜(纯度99.99%)为原料,线切割成d12 mm×70 mm的圆棒作为待挤压试样,并在600 ℃下退火1 h以消除原始组织中的内应力。ECAP模具采用两通道夹角Φ=137º,外接圆弧角Ψ=30º,对退火态纯铜在室温下进行A路径多道次变形,挤压速度为10 mm/s;挤压前在模具通道内部和样品表面都涂抹二硫化钼以减小模具内壁与试样表面的摩擦。取每道次试样的横截面,在型号为MEF3光学显微镜进行微观组织分析,材料 XRD检测在日本岛津XRD-6000上进行。将退火态与不同道次挤压态试样用电火花线切割机截取厚度为0.5 mm的薄片,经减薄处理后在JEM-2010型高分辨率电子显微镜上进行 TEM 观察分析。取不同道次变形铜制备拉伸试样,在日本岛津AG-10TA电子万能试验机上进行力学性能测试,拉伸断口分析在型号为JSM-6700F场发射扫描电子显微镜下进行。图1所示为ECAP挤压过程示意图。

2 实验结果

2.1 组织观察

图2所示为纯铜经退火处理及多道次挤压后纵截面(Y面)的晶粒组织。可以看到原始纯铜经过在1道次挤压变形后,晶粒尺寸没有太大变化,但粗大的等轴晶沿着剪切方向拉长,形成一定的剪切带;2道次后,晶粒被进一步拉长,剪切带仍然粗大,并且剪切带方向清晰可见,这些被拉长的晶粒长度为60~80 µm,宽度为20~30 µm,相比较原始组织,晶粒排布发生明显变化,晶界清晰可见,但已不平整;随着ECAP变形道次的增加,4道次后晶粒继续被拉长,同时被扭折进而破碎,剪切带逐渐变细,晶粒尺寸得到明显细化,约为15 µm;6道次后的剪切带已变更加细小、均匀,晶界已变得模糊不清;8道次后晶粒严重碎化,形成了分布均匀、平均晶粒尺寸为5 µm左右的等轴晶。

图1 ECAP挤压过程及试样观察面坐标方位图Fig. 1 Schematic diagram of ECAP and sample of three-dimensional coordinate

图2 退火态多晶纯铜及A路径各道次挤压变形后的微观组织Fig. 2 Microstructures of pure copper after ECAP via route A: (a) Annealed pure copper; (b)-(f) 1, 2, 4, 6 and 8 passes,respectively

2.2 位错观察

图3所示为ECAP变形前退火纯铜的TEM像。可以看到原始组织晶粒内部干净,位错密度较小,基本无位错结构、晶格畸变等缺陷,晶粒呈等轴状。从相应的选区电子衍射图中可以看到衍射斑点高亮且分散,表明晶粒之间的取向差较大,晶界具有小角度晶界特征。

由图3(b)可知,随着变形道次的增加,在剪切力的作用下,位错密度急剧升高,位错相互缠结形成位错胞和一系列的板条状的组织,其宽度为20~40 nm;组织内位错分布不均匀,在板状结构的边界处出现弯曲现象,一些条状组织被分割、破碎[9,13]。

变形4道次后,板条状逐渐形成位错胞或位错墙等亚结构组织(见图 3(c)),位错胞内部位错分布不均匀,胞壁的位错密度较大(见图 3(c)中B处),而胞内位错密度较低(见图3(c)中A区域)。应变量继续增大,位错之间相互作用并重组,使得这些胞状亚晶粒组织逐渐向具有大角度晶界的细小晶粒转变。研究发现,强塑性变形过程中一部分能量储存在位错中,随着应变量的增加,位错缠结形成位错胞或位错墙,HANSEN等[13]认为,这两种亚结构共存于变形组织中。同时,从相应的选区电子衍射中可以看到,变形4道次后,衍射斑点逐渐形成连续的衍射环,并且变得更加高亮、清晰,表明此时变形纯铜中内应力较高,晶界处于非平衡状态,相邻晶粒取向逐渐增大,进一步说形成了大角度晶界[14]。

图3 变形不同道次后纯铜变形组织的TEM像Fig. 3 TEM micrographs and SAED patterns of pure copper after different passes: (a) Annealed pure copper; (b) Lath structure; (c)4 passes; (d) 8 passes

挤压8道次时,纯铜中位错胞数量不再增加,由于位错湮灭和回复作用明显,位错密度降低,前几道次形成的非平衡、高能态晶界逐渐转变成了稳态晶界。从选区电子衍射可以看到,衍射斑点已形成了连续的衍射环,表明组织内主要为大角度晶界的等轴晶。8道次后变形组织均匀性明显提高,但同时在一些区域仍然观察到了板条状组织和位错胞亚结构,表现出局部的不均性。

2.3 力学性能测试与拉伸断口分析

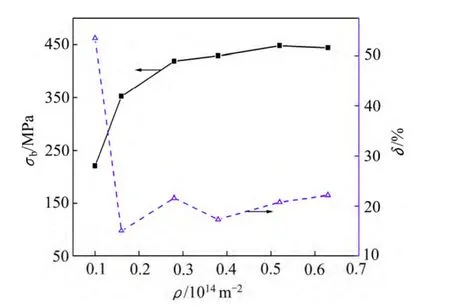

图4 纯铜伸长率、抗拉强度与位错密度的关系Fig. 4 Relationships among elongation, tensile properties and dislocation density of ECAPed pure copper versus different passes

图4所示为纯铜ECAP变形试样的抗拉强度、伸长率与相应位错密度关系。结合表1可以看到,在变形初期,位错密度迅速增大,材料强化效果非常明显。变形 1道次后,抗拉强度由原始的 220 MPa增大到352 MPa,随着变形道次的增加,位错密度继续增大,材料的抗拉强度也相应增大,变形4道次后抗拉强度达到429 MPa,之后由于位错的回复和重组作用,抗拉强度增加幅度减缓;变形8道次后,抗拉强度值为444 MPa。从整体上看,随着应变量的增加,纯铜ECAP变形后塑性损失较为严重:退火态铜的伸长率为53.5%,变形1道次后急剧减小到15%,变形2道次后的伸长率继续减小且有起伏,变形8道次后的伸长率又有所提高,达到22.1%。

图5所示为变形不同道次后纯铜拉伸试样断口形貌。对比图5(a)、(c)和(e)可以看出,退火态纯铜无明显颈缩,说明塑性较好(伸长率为53.5%),随着变形道次的增加,变形4道次和8道次后颈缩面积增大,表明材料塑性降低,从韧性断裂向脆性断裂方式转变[15]。同时在原始纯铜的拉伸断口可以看到少量韧窝的存在,且大小分布不均匀,这是由于材料在铸造过程本身存在缩孔等缺陷,韧窝较深说明纯铜在发生断裂之前经历了较大的塑性变形[16];变形4道次后韧窝变浅,数量逐渐增多,但分布仍不均匀;之后韧窝逐渐细小且分布均匀,表明随着应变量的增大,变形组织逐渐均匀化。从宏观断口和韧窝的变化情况来看,虽然有向脆性断裂发展的趋势,但整体为塑性断裂特征,这与之前伸长率的变化相对应[17]。

图5 纯铜不同道次ECAP变形后的拉伸断口形貌Fig. 5 Fracture morphologies of pure copper after different passes: (a), (b) Annealed copper; (c), (d) 4 passes; (e), (f) 8 passes

表1 变形不同道次后纯铜的微观应变、位错密度及室温力学性能Table 1 Micro-strain, dislocation density and mechanical properties of cooper under different passes

3 分析与讨论

3.1 位错密度变化

通过对ECAP变形纯铜进行TEM组织观察,可以看出随着累积应变量的增大,晶粒内位错密度发生明显变化。研究发现,金属中位错密度变化对材料的强度、导电传热性等具有重要影响。为了能更加直观地估计每道次挤压变形后组织内位错的含量,选取不同挤压态试样进行 XRD射线衍射分析,并通过计算得出纯铜在ECAP中位错密度变化规律。位错密度ρ可根据式(1)得出[18]:

式中: <ε2>1/2为微观应变;dXRD为晶粒尺寸;b为面心立方金属柏氏矢量绝对值。

图6所示为ECAP挤压道次与位错密度关系。可以看出,退火态纯铜位错密度较低,变形1道次后,位错密度显著增大,为0.16×1014m-2;随着变形道次的增加,晶粒逐渐细化,晶界数量增多,有利于位错的塞积和增殖,导致位错密度继续增大,变形4道次时位错密度达到0.38×1014m-2,是退火铜的3.8倍;继续增加变形道次,位错密度趋于饱和,变形8道次后位错密度有所减小,为0.32×1014m-2。

3.2 力学性能分析

图6 纯铜中位错密度与挤压道次的关系Fig. 6 Dislocation density of ECAPed pure copper versus passes

ECAP作为剧烈塑性变形的一种加工方法,材料在变形过程中通过位错的运动对晶粒进行细化,从而改善材料综合力学性能,因此,位错密度变化对材料的强度具有重要影响。多晶纯铜经退火后,组织内部缺陷较少,晶界能低,位错滑移时受到的阻力较小,表现出良好的塑性(伸长率为 53.5%)和较低的力学性能(抗拉强度为 220 MPa)。低道次变形时,材料受到强烈的剪切变形而获得较大的累积应变量,位错密度急剧增大,晶界增多阻碍了位错继续运动,组织内的畸变能升高,从而使晶粒变形困难,材料强化效果显著增强,塑性减弱。变形4道次后,一方面由于位错发生回复和重组使位错密度在一定程度上减小,从而促进了位错的滑移;另一方面,当应变量达到一定值时,促使部分位错进行交滑移,导致一些被塞积的位错得以继续运动,这样加工硬化和回复现象交替发生,造成伸长率出现波动。变形后期,位错的湮灭与增殖速度达到动态平衡,位错密度基本保持不变,相应材料的强度也不再变化。

3.3 层错能对组织与性能的影响

面心立方金属在剧烈塑性变形过程中,层错能通过对位错结构和位错滑移特征产生作用,进而影响组织演化过程。对于高层错能金属(如 Al,层错能约为146 mJ/m2),扩展位错宽度较大,位错容易进行交滑移和攀移,位错之间相互作用形成几何必要位错界面和位错墙等亚结构组织,随着应变量的增加,位错发生回复和重组,导致位错界面取向差逐渐增大,最终晶粒得到细化[19-20]。因此,高层错能材料促进位错发生回复,在较小应变条件下就会促使位错交滑移的开动,不利于位错的塞积,位错密度的增值较为缓慢,因此材料强化效果较弱。低层错能金属(如奥氏体钢,为10 mJ/m2)的扩展位错宽度小,层错交滑移困难,位错运动受到极大限制,滑移面上的位错相互交割形成网状位错结构;当继续增加应变量时,将诱导变形孪生的产生,此时位错与孪晶相互协调使得晶粒得以破碎,形成更为细小的晶粒。综上所述,层错能越低,位错交滑移越困难,位错塞积越严重,越利于材料的加工硬化。

纯铜属于中等层错能金属(78 mJ/m2),根据本实验中的分析结果,其组织演化与力学性能变化同时具备了高层错能与低层错能金属一些变形特征。变形初期,位错增殖较快,材料强化效果显著,这表明变形过程具有低层错能金属特征。随着应变量的增加,变形组织中并未发现明显的孪晶结构,表明孪晶对晶粒的细化较弱,主要是位错与剪切带的交互作用对晶粒进行细化;同时在变形后期,局部还存在位错胞亚结构(见图3(d)),体现出变形组织的不均匀性,说明纯铜还存在高层错能金属变形特点。

4 结论

1) 纯铜经ECAP变形后晶粒尺寸得到明显细化,退火态纯铜平局晶粒尺寸为60 μm,8道次后晶粒已细化到5~10 µm。在剪切力作用下,位错塞积缠结首先形成板条状组织,之后随着应变量的增加逐渐形成位错胞或位错墙亚结构,最终演变成具有大角度晶界的等轴晶。

2) 退火纯铜的位错密度为0.10×1014m-2,随着应变量的增大,位错密度显著增大,之后位错发生回复和重组,位错密度出现波动,但从整体上看,位错密度呈上升趋势,变形8道次时其值为0.32×1014m-2。

3) 经ECAP变形后材料力学性能明显得到增强,退火纯铜的抗拉强度为220 MPa,伸长率为53.5%,变形1道次时材料抗拉强度迅速增大到352 MPa,而伸长率减小到最小值,仅为15%;变形4道次时材料抗拉强度趋于稳定,变形8道次时材料抗拉强度为444 MPa,伸长率略有升高,为 22.1%。拉伸断口分析中表明,变形纯铜整体上表现为塑性断裂特征,韧窝数量逐渐增多、变浅,分布均匀,说明组织逐渐均匀化,同时这种变化特征与伸长率的变化相一致。

4) 变形初期,位错增殖较快,材料强化效果显著,应变量继续增加,变形组织中并未出现明显的孪晶结构,晶粒在细化的同时局部还存在位错胞亚结构,体现出变形组织的不均匀性,说明纯铜同时具有高层错能与低层错能金属的一些变形特点。

[1] LANGDON T G. The principles of grain refinement in equal-channel angular pressing[J]. Materials Science and Engineering A, 2007, 462(1): 3-11.

[2] YAMASHITA A, YAMAGUCHI D, HORITA Z, LANGDON T G. Influence of pressing temperature on microstructural development in equal channel angular pressing[J]. Materials Science and Engineering A, 2000, 287: 100-106.

[3] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from severe plastic deformation[J].Progression Materials Science, 2000, 45: 103-189.

[4] 郭廷彪, 丁雨田, 胡 勇, 曹 军, 李更新. 等通道转角挤压(ECAP)工艺的研究进展[J]. 兰州理工大学学报, 2009, 34(6):20-20.GUO Ting-biao, DING Yu-tian, HU Yong, CAO Jun, LI Geng-xin. Research progressing of technology of equal-channel angular pressing(ECAP)[J]. 兰州理工大学学报, 2009, 34(6):20-20.

[5] WANG C, LI F, CHEN B, YUAN Z, LU H. Severe plastic deformation techniques for bulk ultrafine-grained materials[J].Rare Metal Materials and Engineering, 2012, 41(6): 941-946.

[6] 陈彦博, 赵晶磊, 李英龙, 宋 丹, 温景林. 连续 ECAP技术制备超细晶铝[J]. 中国有色金属学报, 2006, 16(12):2054-2059.CHEN Yan-bo, ZHAO Jing-lei, LI Ying-long, SONG Dan, WEN Jing-lin. Preparation of ultrafine grained aluminium by continuous equal channel angular pressing[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2054-2059.

[7] ZHANG Z J, DUAN Q Q, AN X H, WU S D, YANG G,ZHANG Z F. Microstructure and mechanical properties of Cu and Cu-Zn alloys produced by equal channel angular pressing[J].Materials Science and Engineering A, 2011, 528(12):4259-4267.

[8] JANEČEK M, ČÍŽEK J, GUBICZA J, VRÁTNÁ J.Microstructure and dislocation density evolutions in MgAlZn alloy processed by severe plastic deformation[J]. Journal of Materials Science, 2012, 47(22): 7860-7869.

[9] KAVOSI J, SAEI M, KAZEMINEZHAD M. Dislocation density and flow stress modeling of nanostructured Al-SiCpComposite during accumulative roll bonding[J]. Computational Materials Science, 2013, 67: 359-363.

[10] SAN X, LIANG X, CHENG L, SHEN L, ZHU X. Effect of stacking fault energy on mechanical properties of ultrafine-grain Cu and Cu-Al alloy processed by cold-rolling[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(4): 819-824.

[11] HUANG C X, HU W, YANG G, ZHANG Z F, WU S D, WANG Q Y, GOTTSTEIN G. The effect of stacking fault energy on equilibrium grain size and tensile properties of nanostructured copper and copper-aluminum alloys processed by equal channel angular pressing[J]. Materials Science and Engineering A, 2012,556: 638-647.

[12] BAHMANPOURA H, KAUFFMANN A, KHOSHKHOOC M S.Effect of stacking fault energy on deformation behavior of cryo-rolled copper and copper alloys[J]. Materials Science and Engineering A, 2011, 529: 230-236.

[13] HANSEN N, MEHL R F. New discoveries in deformed metals[J].Metallurgical and Materials Transactions A, 2001, 32(12):2917-2935.

[14] HEGEDŰS Z, GUBICZA J, KAWASAKI M, CHINH N Q,FOGARASSY Z, LANGDON T G. Microstructure of low stacking fault energy silver processed by different routes of severe plastic deformation[J]. Journal of Alloys and Compounds,2012: S190-S193.

[15] 宋鲁男, 刘嘉斌, 黄六一, 曾跃武, 孟 亮. 强变形对 Cu-Cr合金组织性能的影响[J]. 金属学报, 2012, 48(12): 1459-1466.SONG Lu-nan, LIU Jia-bin, HUANG Liu-yi, ZENG Yue-wu,MENG Liang. Effect of heavily drawing on the microstructure and properties of Cu-Cr alloys[J]. Acta Mater Sin, 2012, 48(12):1459-1466.

[16] 石凤健. 剧烈塑性变形铜及铜合金的组织, 力学和导电性能[D]. 镇江: 江苏大学, 2012: 62-63.SHI Feng-jian. Microstructure, mechanical and electrical properties of copper and copper alloy fabricated by severe plastic deformation[D]. Zhengjiang: Jiangsu University, 2012: 62-63.

[17] 郭廷彪, 丁雨田, 许广济, 胡 勇. 强塑性循环变形中单晶铜和多晶铜的力学性能[J]. 中国有色金属学报, 2010, 20(7):1375-1381.GUO Ting-biao, DING Yu-tian, XU Guang-ji, HU Yong.Mechanical properties of single crystal copper and polycrystalline copper during super plastic and cyclic deformation[J]. The Chinese Journal of Nonferrous Metals, 2010,20(7): 1375-1381.

[18] WILLIAMSON G K, SMALLMAN R E. III. Dislocation densities in some annealed and cold-worked metals from measurements on the X-ray Debye-Scherrer spectrum[J].Philosophical Magazine, 1956, 1(1): 34-46.

[19] 汪建敏, 周孔亢, 陆 晋, 许晓静, 姜银方. 层错能在剧烈剪切变形时对晶粒细化的影响[J]. 机械工程学报, 2008, 44(11):126-131.WANG Jian-ming, ZHOU Kong-kang, LU Jin, XU Xiao-jing,JIANG Yin-fang. Influence of stacking fault energy on grain-refining during severe shear deforming[J]. Chinese Journal of Mechanical Engineering, 2008, 44(11): 126-131.

[20] 吴世丁, 安祥海, 韩卫忠, 屈 伸, 张哲峰. 等通道转角挤压过程中 FCC金属的微观结构演化与力学性能[J]. 金属学报,2010, 46(3): 257-276.WU Shi-ding, AN Xiang-hai, HAN Wei-zhong, QU Shen,ZHANG Zhe-feng, Microstructure evolution and mechanical properties of FCC metallic materials subjected to equal channel angular pressing[J]. Acta Mater Sin, 2010, 46(13): 257-276.