导柱螺旋槽丝锥的设计及工艺方法

2014-03-16仲秀娟

仲秀娟

(哈尔滨第一工具制造有限公司,黑龙江 哈尔滨 150078)

1 前言

导柱螺旋槽丝锥,顾名思义带有导柱且容屑槽是螺旋状的,通常用在韧性金属上对深孔或断续表面孔的螺纹加工。加工工件时,前导柱先进入螺纹底孔,引导丝锥沿孔的纵向进行切削,较普通丝锥制造出的螺纹孔有更精准的位置度及垂直度,适用于加工对螺纹孔有较高位置度及垂直度要求的产品;如果是加长柄,适用于加工处于工件较深部位螺纹孔;如果丝锥制造精度较高,如H1精度,则有利于提高螺纹孔精度等级,提高整个被加工件的产品质量。

2 导柱螺旋槽丝锥的设计

2.1 外形轮廓设计

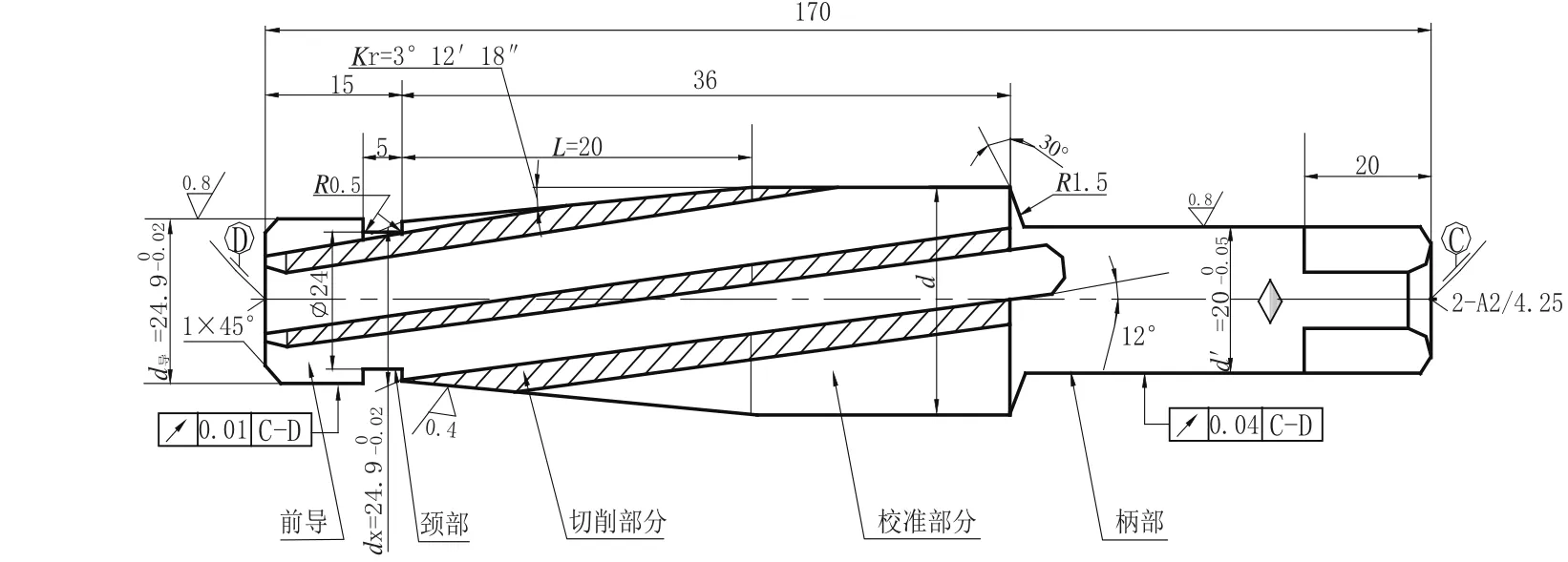

以长柄导柱螺旋槽丝锥M27×1.75为例,说明如下。

长柄导柱螺旋槽丝锥M27×1.75表示公称直径27mm,螺距P=1.75mm。

图1 M27×1.75导柱螺旋槽丝锥外廓尺寸

如图1 所示,M27×1.75导柱螺旋槽丝锥由前导、颈部、切削部分、校准部分、柄部等组成。

(1)导柱外径d导:等于丝锥切削锥小头端部直径dx。

(2)导柱长度:一般取15~25mm。

(3)切削前锥长度L:前锥长度L根据加工螺纹孔用几锥完成选择,为螺距P的整数倍。需成组丝锥两锥完成的螺纹孔,Ⅰ锥L较长,Ⅱ锥L是Ⅰ锥的三分之一;需单支丝锥完成的螺纹孔,单支丝锥L较成组丝锥Ⅰ锥L还要长1~2mm。

(4)丝锥切削锥小头端部直径dx:dx=d-1.2P。

(5)前锥角度Kr:根据丝锥外径d和切削锥小头端部直径dx计算得出,Kr=arctg[(d-dx)/2/L]。

2.2 切削和校准部分齿形设计

如图2 所示,导柱螺旋槽丝锥螺纹牙型按国家标准GB/T192-2003《普通螺纹 基本牙型》执行,牙型半角30°,按照客户要求螺距P为1.75mm。大径、中径、小径按照丝锥的计算公式得出。

图2 切削和校准部分齿形

2.3 丝锥沟形设计

如图3,沟形角46°,沟槽端面截形设计采用两段圆弧和一直线结构构成,这样设计齿形强度好、容屑面积大、易排屑。前角3°,一周4齿,刃宽f=6.8mm,芯厚D=13.5mm。中径铲背量K的计算方法是K=d2tan(30′~50′)/Z , 刃背上铲背量:K′=f tan(3°~5°),丝锥后角3~5°。

2.4 方尾设计

图3 丝锥端面截形

方尾起传递扭距的作用,方尾的尺寸根据国家标准或按装夹丝锥的工具设计。

2.5 导柱螺旋槽丝主要技术要求

(1)材料:刃部高速钢,热处理硬度63HRC~66HRC。

(2)切削部分外径、中径对中心线的斜向圆跳动公差为0.026mm;校准部分外径、中径对中心线的径向圆跳动公差为0.022mm,导柱外径、柄部外径对中心线的径向圆跳动公差见图1。

(3)方尾对称度公差小于其尺寸公差的1/2。

3 导柱螺旋槽丝锥制造工艺

3.1 车各部

车各部外圆,保证前导柱、刃柄部圆柱面对轴线的径向圆跳动公差为0.1mm。

3.2 铣方尾

用专用铣方尾夹具,选用与方尾尺寸相同宽度的刀垫,安装好两个三面刃铣刀,使得方尾两刀即可铣成。方头对柄部的对称度公差应满足技术要求。

3.3 车螺纹

选60°螺纹车刀,用对角度刀样板校正螺纹车刀角度。车后检查螺纹中径,测量选用三针直径的计算方法d0=0.57735P,M值的计算方法M=d2′+3d0-0.866P,M值公差,d2′为车螺纹时的中径,螺距累计误差在25mm内不大于±0.1mm, 螺纹中径对轴线径向圆跳动公差0.1mm。

3.4 铣刃沟

计算好螺旋导程,导程S=πd×ctgω,ω为螺旋角,按导程挂好齿轮。

加工时应注意下列事项:

(1)方尾与刃沟的相对位置同批工件一致。

(2)前刃面对中心线的轴向平行度公差0.1mm。

3.5 热处理

(1)工作部分硬度63HRC~66HRC,柄部部分硬度43HRC~48HRC。

(2)热处理后不允许有烧伤及磕刃等现象。

(3)热处理后调直使外径对轴线的径向圆跳动公差为0.2mm。

3.6 研两端中心孔

研两端中心孔面积不少于锥面的2/3,并且不得有扁圆及损伤。

3.7 抛光

沟底抛亮不允许留有黑皮。

3.8 磨刀齿前刃面

一定保证丝锥前角尺寸,它是丝锥锋利与否的重要参数;同时,还要满足下列技术要求。

(1) 磨沟槽时磨削量要均匀一致,沟长要一致。

(2)丝锥各齿在圆周上的不等分误差不超过0.1mm。

(3) 同一丝锥刃宽一致性公差0.1mm。

3.9 磨刃柄部和前导柱外圆

丝锥各部对公共轴线的跳动公差按技术要求。

3.10 磨螺纹

选用专用螺纹磨床,将砂轮轮廓打磨成与螺纹齿形相同,调整好机床,使其在中径、外径上有铲磨量。

(1)中径的铲背量在刃宽上为0.04~0.024 mm 。

(2)选用的三针直径、测量M值计算方法同车螺纹序。

(3)导程计算方法同铣刃沟序。

(4)在25mm长度上任意两螺距公差为±0.009mm。

3.11 铲磨前锥

选用压梢板加工丝锥前锥,压梢板的角度与丝锥切削部分相同。

(1)铲前锥的铲磨量0.35~0.59mm。(2)丝锥铲后角3°~5°。

3.12 激光刻字

字迹清晰,深浅适宜。

4 导柱螺旋丝锥加工工件的优点及注意事项

在使用导柱丝锥加工工件时,丝锥前导部首先进入工件后,对丝锥起到引导作用。机床主轴在转动过程中丝锥的摆动减小,丝锥在加工时每个刀齿切削均匀,加工出的螺纹表面质量好。导柱丝锥更有利于保证被加工件的内螺纹位置精度,保证内螺纹孔对工件垂直度要求 。

在加工螺纹孔之前,将孔径毛刺去除,螺旋槽丝锥排屑顺畅,丝锥为H1精度,切除螺纹孔的精度能达到H5,同时柄部加长后,适用于加工处于工件较深部位的螺纹孔。

5 结束语

导柱螺旋槽丝锥的设计,解决了不带前导柱螺旋槽丝锥在加工产品时,丝锥前端摆动较大,造成丝锥断裂,使工件内孔损伤,出现废品的难题。

导柱螺旋丝锥经厂家使用后,对该产品极为满意,它能保证产品的加工质量,提高劳动效率,降低成本。今后要不断创新,生产出更多的复杂刀具,不断地为用户的需要研制出更多的新型刀具。

1.袁哲俊,刘华明.金属切削刀具设计手册[M].北京:机械工业出版社,2008.

2.中国机械工业标准化汇编(2版).北京:中国标准出版社, 2005.

(1)IV.TH-65,螺纹刀具——标准——汇编——中国[S].

(2)GB/T145_2001,中心孔[S].

(3)GB/T9943-2008,高速工具钢[S].