某型液压马达轴承失效分析及保持架优化设计

2014-03-16马洪全温丽超

马洪全,温丽超,崔

(1.哈尔滨轴承集团公司 技术中心,黑龙江 哈尔滨 150036;2.中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150025)

1 前言

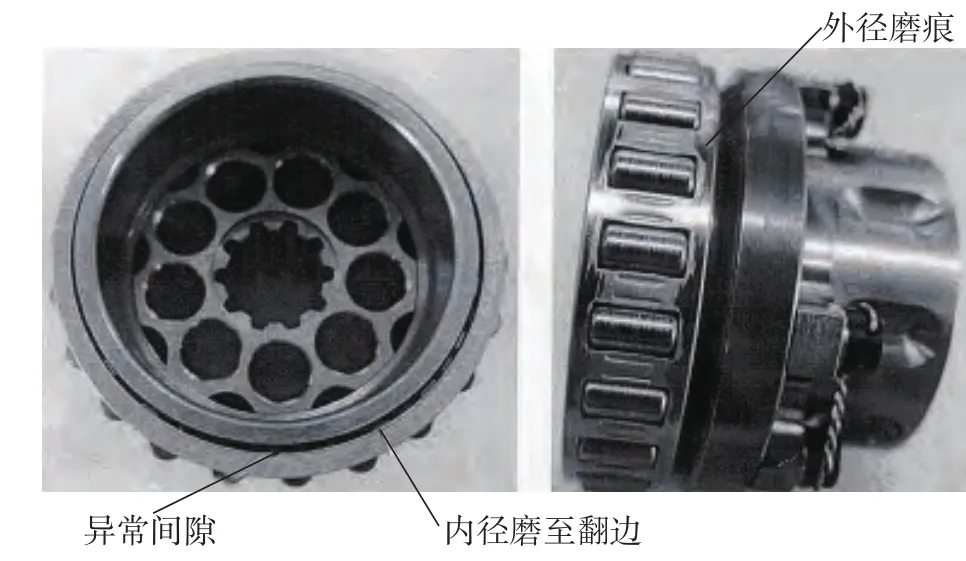

图1 某型液压马达轴承保持架内、外圆表面磨损形貌

液压马达多数采用载荷较小、精度较好、可以达到较高转速的“外圈无挡边圆柱滚子轴承”。轴承是液压马达的关键部件,轴承质量直接影响着液压马达的工作质量。在使用过程中,因液压马达回油量异常、流量超标,分解检查发现轴承保持架内、外径磨损,保持架与内圈的引导间隙增大,实测达1.058mm,磨损形貌见图1。

该轴承工作转速为12 000r/min,径向载荷23 00kg,浸油润滑,径向游隙0.020~0.055mm;内圈外径Φ50mm,保持架内径Φ50.4mm,计算引导间隙为0.40 ~0.055mm。

2 失效分析

2.1 对比分析

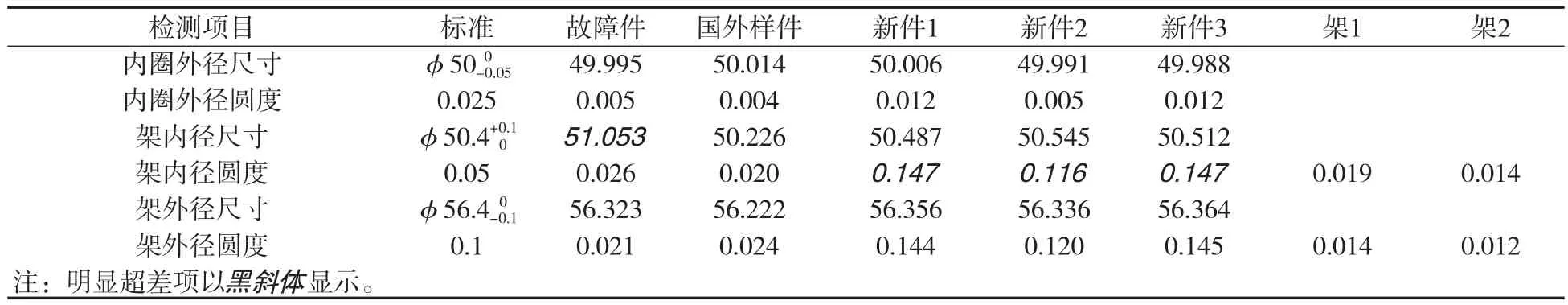

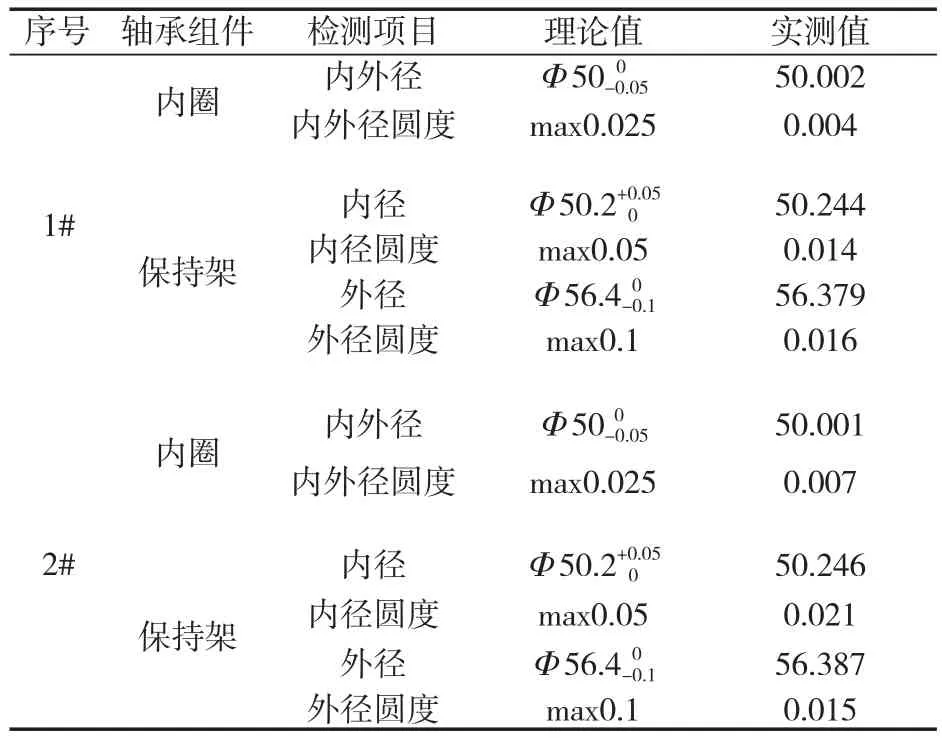

故障发生后,采取一套国外样件及该故障件和四套液压马达轴承新样件,对相关尺寸精度进行对比,同时还复测了2件库存未装配使用过的新保持架的内径圆度和外径圆度,部分结果见表1。

结果表明:

(1)国外样件相关尺寸精度明显高于国产新轴承;

(2)故障件保持架内径尺寸增大,而内径圆度和外径圆度却与国外样件相当,均是磨损后的结果;

表1 某轴承相关检测数据/mm

(3)3件新轴承保持架内径圆度与外径圆度均超差,且内径圆度超差严重,而库存未装配使用的新保持架的相应精度却均较好,说明装配后的保持架内、外径圆度超差是轴承装配后保持架变形所致。

为查找保持架装配后变形的原因,查看了液压马达轴承产品图样、产品设计计算记录与保持架加工工艺,了解了保持架实际加工过程和轴承装配过程,情况如下:

(1)轴承设计按国外样品进行测仿设计,国外样件保持架为内引导,引导间隙为0.32mm,设计图样同为保持架内引导,引导间隙为0.40~0.55mm。再次对比本次新提供国外样件0.212mm的保持架引导间隙,国产轴承0.40~0.55mm的引导间隙显著偏大;

(2)产品设计图样、保持架工艺及成品轴承装配工艺对保持架锁点控制及滚子装配均要求“保持架垛口后,滚子可以从外径方向压入,但不得从外径方向掉出”,但没有规定“压入”的方法和力度等;

(3) “垛口”为保持架加工最后一道机加工工序;

(4)取库存保持架和滚子,试图用手力将滚子从外径方向压入,结果发现锁口太紧,均无法压入;

(5)轴承装配时,由于保持架锁口紧,操作者均无法正常将滚子压入,实际采用软锤子敲击装入,滚子装入后即不可拆卸。用锤子将滚子敲击装入这一过程难免使保持架产生变形,这就是成品轴承保持架变形的原因。

2.2 机理分析

2.2.1 保持架引导间隙的影响

保持架引导间隙的选择一般要综合考虑结构尺寸、润滑方式、零件加工精度等因素,选择小的引导间隙必须有较高的加工精度作保证,否则就会因椭圆、变形等因素的影响,使保持架引导面产生异常磨损,发生阻滞,甚至抱死。进口轴承引导间隙小,是因为其加工精度能够保证,而国内因设备、技术等原因,保持架的加工精度很难保证,故适当放大一些引导间隙是正常的。经计算,轴承各零件在极限条件下,保持架与外滚道间最小距离为0.23mm,也就是说,正常工作条件下,保持架外径是不会碰到外滚道的,也不会产生保持架外径的磨损。因此,该轴承保持架内引导间隙选定为0.40~0.55mm,对保持架内、外径的磨损无影响。

2.2.2 保持架磨损原因分析

保持架外径的磨损是由保持架内径磨损引发的,由上述计算可知,当保持架内径磨损,内引导间隙增大0.23mm时,保持架外径就会与外滚道接触产生碰磨。

尺寸精度检测结果表明,成品轴承保持架内径圆度超差达0.097mm,保持架的椭圆变形会使其在运转过程中产生径向不平衡量,加剧引导面的磨损。保持架内引导面的磨损会先磨损内径表面的椭圆短轴或凸点,使内径表面越磨越圆,内径越磨越大,进而增大引导间隙,当引导间隙增大到一定程度,保持架的引导作用将逐渐减弱,甚至消失,最后保持架运转也逐渐失稳,引发轴向摆动,使磨损进一步加剧。因此,轴承装配过程中,用锤子将滚子敲击装入这一过程产生的保持架变形,是造成保持架内、外径磨损的直接原因。

3 优化设计方案

根据上述的分析结果,对液压马达轴承采取了相应改进措施,详述如下:

(1)保持架内引导间隙适当减小

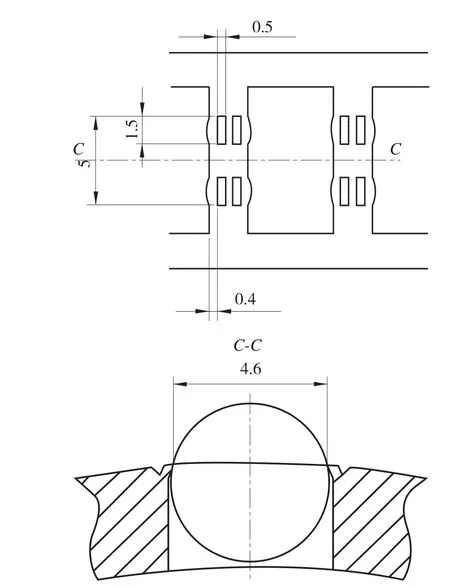

根据国外样件的测绘结果,其保持架与内圈的引导间隙为0.212mm,故将该轴承保持架与内圈引导间隙由0.4~0.55mm调整为0.2~0.3mm。为保证要求,需将保持架内径尺寸由Φ50.4调整为Φ50.2,保持架锁口形式按图2进行改进,其它要求不变。

(2)进一步明确保持架锁口及滚子装入等过程的控制要求

明确禁止用锤子将滚子敲击装入这一过程,制定了新的装滚子用的工装夹具。锁口深度要求装入滚子后,滚子沿滚动方向推向兜孔两边后不得与锁点接触。

图2 改进后的液压马达轴承保持架锁口形式

按照上述要求,合出两套保持架改进后的轴承,供改进试验验证,并对该两套轴承进行了检测,检测结果见表2。

表2 某轴承相关检测数据/mm

根据表2 数据,用新的工装夹具装配后的轴承保持架圆度均合格,即新的工装夹具可以满足装配后保持架圆度的要求。

4 结束语

两套保持架改进后的液压马达轴承试验件随液压马达完成了60万次(209h)负载循环耐久试验,分解检查该两套轴承保持架,无异常磨损,该型轴承的改进满足了用户的使用要求。