甲醇制二甲醚用工业催化剂的失活原因

2014-03-14史立杰李晨佳常俊石

史立杰,李晨佳,常俊石

(新地能源工程技术有限公司北京技术研发中心,北京 100176)

二甲醚的工业生产主要采用两步法,以甲醇气相脱水法为主[1-3],所用催化剂可以分为氧化铝系催化剂和分子筛系催化剂[4-12]。

目前,国内外对两步法制二甲醚的催化剂研究主要集中在催化剂的制备、表征,助剂和载体对催化剂性能的影响,以及反应工艺条件的优化等方面,而对催化剂的失活研究较少。本工作针对二甲醚工业生产装置更换下来的催化剂,选取不同装填部位的样品进行分析比较,研究了催化剂活性下降的原因。

1 实验部分

1.1 原料和仪器

新奥集团20万吨/年工业装置所用的氧化铝系催化剂为研究对象,新催化剂编号为0,更换卸下的(使用后)催化剂按其在反应器中由上到下的顺序依次编号为1~5(见表1)。

表1 催化剂信息

HPMR-1010型高压微反评价装置,石油化工科学研究院;Netzsch STA449F3型热重差示扫描量热仪,德国耐驰公司;ASAPTM2020型气体吸附孔径测定仪,美国麦克公司;D/max 2000 X射线衍射仪,日本理学;Nicolet iS10傅里叶变换红外光谱仪,美国尼高力仪器公司;FEI-QUANTA 200 F型扫描电子显微镜,荷兰FEI公司;Angilent 6890N型气相色谱仪,美国安捷伦公司。

1.2 催化剂表征

TG-DSC(热重-差示扫描量热): 空气流速60 mL/min,测定温度40~800 ℃,升温速率10 ℃/min。

催化剂的比表面积和孔结构:试样在200 ℃抽真空,预处理6 h后于-196 ℃进行N2吸附。

XRD(X射线衍射):采用CuKα(λ=0.154 06 nm)为射线源,管电流40 mA,管电压40 kV,扫描范围5°~80°,步幅0.05°。

FT-IR(傅里叶变换红外光谱):扫描速度0.2 cm/s,波数范围400~4 000 cm-1,固体样品采用溴化钾压片,以空气为背景室温摄谱。

SEM(扫描电子显微镜):样品经干燥、研磨、物理方法镀金后,放入扫描电子显微镜中进行扫描测试,结果放大10 000倍。

1.3 催化剂活性评价

甲醇气相脱水反应在高压微反装置中进行。固定床反应器中装入10 mL催化剂(20~40目),两端装填60~80目的石英砂。由微量泵连续进样,原料甲醇经气化室气化后进入催化剂床层,在设定温度和压力下发生化学反应,产物由Agilent 6890N型气相色谱仪在线测定,分析方法为校正归一法。

2 结果与讨论

2.1 催化剂的活性和选择性

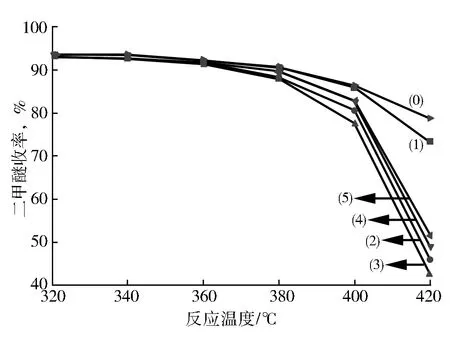

对工业装置所用催化剂进行了活性评价,包括新催化剂(编号0)、使用后拆卸下的催化剂(编号1~5)。反应原料为精甲醇,反应压力为0.3 MPa,甲醇液体空速为2 h-1。

由图1可知:当反应温度低于360 ℃时,所有催化剂活性近似;高于360 ℃时,新催化剂的活性最好;使用后催化剂高温活性均有所下降,其中1号催化剂活性与新催化剂接近, 3号催化剂高温活性最差,2、4、5号催化剂高温活性接近,介于1号和3号之间。

图1 催化剂的反应活性

2.2 失活催化剂的表征

为研究催化剂活性下降的原因,对反应前后的催化剂进行表征。使用后催化剂表面呈现不同程度的灰色或黑色,据此推测反应过程中发生了积炭反应,为此进行了热失重分析。

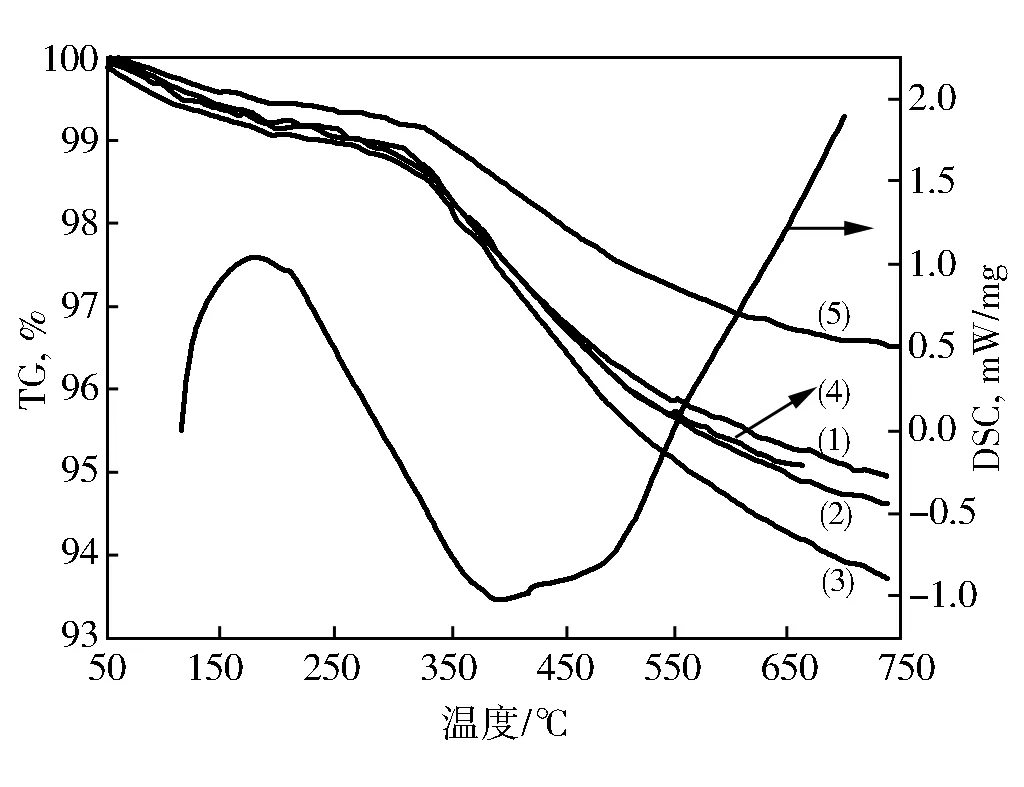

2.2.1热失重分析

图2给出了催化剂的TG-DSC曲线,其中不同催化剂的差示扫描量热曲线趋势类似,用图中一条曲线代表。由图2可知:使用后的催化剂热失重分为两个阶段:230 ℃之前有失重,并伴随着吸热,此处失重主要是催化剂的吸附水和结合水的脱除;230~600 ℃范围内有一失重和放热峰,失重是由催化剂积炭导致的。

积炭可覆盖催化剂活性中心并堵塞孔道,从而导致催化剂活性下降。更换催化剂积炭量见表2。积炭量最少的为5号(反应器底部)催化剂,因是甲醇原料经过反应器反应后接近下部出口,此处气氛中过热水蒸汽含量大于30%,不利于积炭形成;3号催化剂积炭量最多,原因是此处对应热点温度,反应最剧烈,副反应也最多,积炭量大;1号催化剂位于反应器顶部,是催化剂起活的部位,甲醇转化率低,水蒸汽含量最低,但其反应温度亦最低,积炭量介于中间。

图2 催化剂热重-差示扫描量热曲线

催化剂编号12345反应器中对应的温度/℃280360380370350积炭量,%3.583.874.463.612.43

2.2.2比表面积和孔结构

表3给出了催化剂比表面积和孔结构的表征结果。由表3可知:使用后的催化剂的比表面积下降,比孔容也略有下降,但是平均孔径却有所增加。这可能是由于反应过程中产生的积炭,堵塞了催化剂的孔道,尤其是微孔。

将使用后的催化剂在空气中550 ℃烧炭处理2 h,其比表面积略有增加,但未恢复到新催化剂的水平,说明积炭不是催化剂比表面积和孔结构变化的唯一原因,还可能是催化剂的晶相结构发生了变化。

表3 低温氮吸附-脱附结果

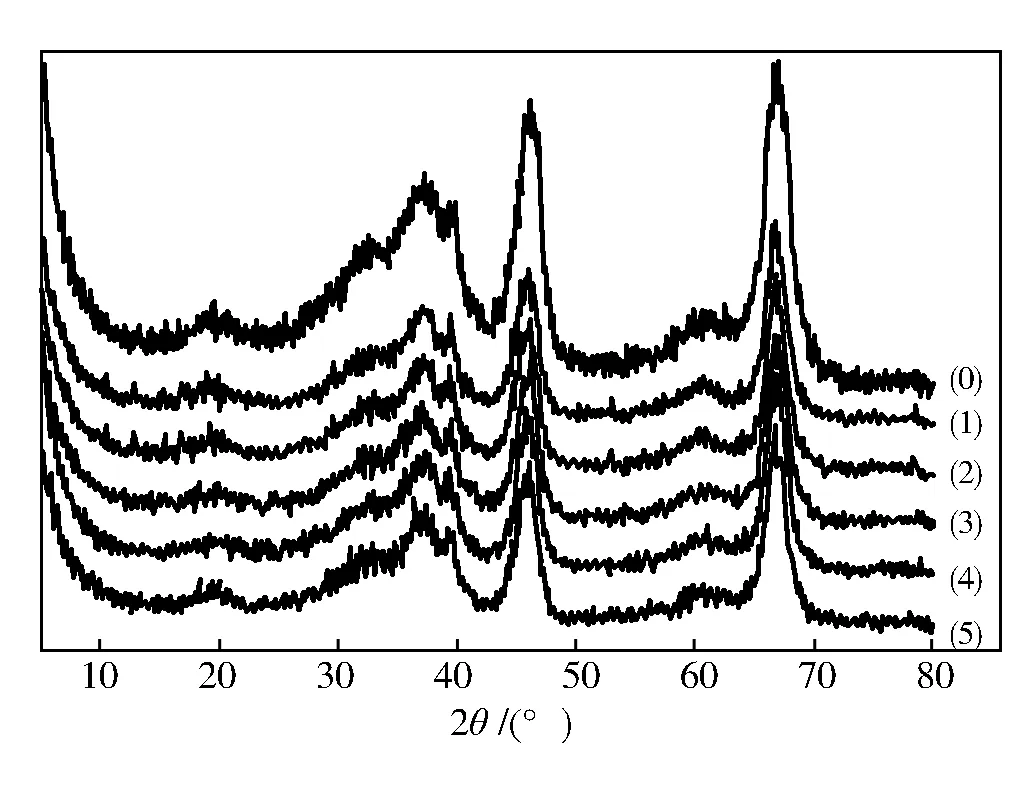

2.2.3催化剂晶相

晶相表征如图3所示。与新催化剂相比,使用后的催化剂对应峰高和峰面积都有一定幅度的降低,说明使用后二甲醚催化剂的晶体结构发生了变化,结晶度变低;催化剂衍射峰的半峰宽变小,说明使用后的催化剂晶粒度变大。图3中1~5号催化剂的晶相结构区别不明显。结合催化剂物理吸附可知,使用后的催化剂比表面积下降、平均孔径变大与其晶相结构变化有关。

工业装置上,二甲醚催化剂所处的气氛中过热水蒸气的比例超过30%,同时在较高的反应温度下,催化剂发生了部分再水合反应,具有较高能量的小晶粒γ-Al2O3和无定型氧化铝与水反应的速度相对较快,溶蚀下来的氧化铝或者沉积在孔壁上,堵塞孔道,或者粘结小晶粒,形成较大晶粒,从而使比表面积下降,微孔减少,粗孔增加[13-15]。

由此可知,催化剂积炭和晶相结构变化共同导致了催化剂孔结构的变化。

图3 催化剂XRD谱

2.2.4红外光谱

图4 催化剂的FT-IR谱

使用后催化剂的红外光谱与文献报道的薄水铝石的红外光谱吻合,说明在长时间、高温、高水蒸气分压的工业条件下,γ-Al2O3催化剂发生了再水合反应,部分γ-Al2O3转变为薄水铝石。从红外光谱中对应吸收峰面积和强度可判断催化剂发生再水合反应的程度,1号(反应器顶部)程度最轻,4号和5号(反应器底部)再水合现象最严重。这与反应条件有关,反应器顶部温度和过热水蒸气含量低,越靠近反应器底部水蒸气含量越高,而且底部温度相对较高。高温、高水蒸气含量有利于再水合反应发生。再水合反应导致催化剂织构变化和比表面积下降,并最终影响活性。这与催化剂活性评价、BET表征结果相吻合。

使用后催化剂的XRD谱并未发现薄水铝石明显的特征衍射峰,说明水合反应形成的薄水铝石分散度很好,并未形成晶体。

另外,根据使用后催化剂的颜色及TG-DSC表征结果可知,反应产生了少量积炭,积炭可能为较大的环状醚或长链醚,其红外特征吸收峰约1 100 cm-1,被薄水铝石在此处强而尖锐的吸收峰覆盖。

2.2.5扫描电镜照片

图5依次为0号、1~5号催化剂放大10 000倍的扫描电镜照片。由图5可见:0号催化剂颗粒较均匀,晶型较好;1~5号催化剂粒度逐渐增大,且颗粒不均。催化剂再水合反应导致小晶粒溶蚀、聚集,形成较大晶粒,比表面积下降。这与物理吸附、晶相表征、红外表征等结果相吻合。

3 结 论

二甲醚反应热点温度(380 ℃)在工业反应器中上部,反应器自上而下水蒸汽含量逐渐增大,因此中上部积炭最严重(4.46%),而底部受水合作用影响最明显。积炭和由水合作用导致的催化剂晶相结构变化共同导致了催化剂表面物理结构及化学性质的变化,是催化剂性能下降的根本原因。鉴于此,二甲醚工业反应器中催化剂装填可以分为两层,中下部装填耐水合作用的催化剂,上部以高活性、抗积炭催化剂为主。

参 考 文 献

[1] 李晨佳,常俊石.二甲醚生产工艺及其催化剂研究进展[J].工业催化,2009,17(10):12-17.

[2] Xu Mingting, Lunsford J H,Goodman D W,et al.Synthesis of dimethyl ether(DME) from methanol over solid-acid catalysts[J].Applied Catalysis A:General,1997,149(2):289-301.

[3] 李晨佳,常俊石,史立杰,等.甲醇气相脱水合成二甲醚用固体酸催化剂的研究[J].精细石油化工,2010,27(6):14-18.

[4] Dong Min Sung,Yun Ha Kim,Eun Duck Park,et al.Correlation between acidity and catalytic activity for the methanol dehydration over various aluminum oxides[J].Res Chem Intermed,2010,36:653-660.

[5] Freshteh Raoof, Majid Taghizadeh, Ali Eliassi, et al.Effects of temperature and feed composition on catalytic dehydration of methanol to dimethyl ether over γ-alumina[J].Fuel,2008,87(13-14):2967-2971.

[6] 聂仁峰,王军华,费金华,等.介孔氧化铝的制备及其在甲醇脱水制二甲醚反应中的应用[J].催化学报,2011,32(2):379-384.

[7] Khom-in Jutharat, Praserthdam Piyasan, Panpranot Joongjai,et al.Dehydration of methanol to dimethyl ether over nanocrystalline Al2O3with mixed γ-and χ-crystalline phases[J].Catalysis Communications,2008,9(10):1995-1958.

[8] 解峰,黎汉生,赵学良,等.甲醇在活性Al2O3催化剂表面的吸附与脱水反应[J].催化学报,2004,25(5):403-408.

[9] 杨平.γ-Al2O3及其改性催化剂催化甲醇制二甲醚的研究[D].长春:东北师范大学,2009.

[10] Liu Dianhua,Yao Chunfeng,Zhang jianqiang,et al.Catalytic dehydration of methanol to dimethyl ether over modied γ-Al2O3catalyst[J].Fuel,2011,90(5):1738-1742.

[11] 李贤波.甲醇脱水制二甲醚分子筛催化剂及其工艺过程研究[D].上海:华东师范大学,2011.

[12] Guillaume Laugel,Xavier Nitsch,Fabien Ocampo,et al.Methanol dehydration into dimethylether over ZSM-5 type zeolites:Raise in theoperational temperature range[J].Applied Catalysis A:General,2011,402(1-2):139-145.

[13] 陈茂涛.γ-Al2O3的水热稳定性[J].西安石油学院学报,1989,4(3):69-74.

[14] Stanislaus Antony,Al-Dolama Khalida,Absi-Halabi Mamun.Preparation of a large pore alumina-based HDM catalyst by hydrothermal treatment and studies on pore enlargement mechanism[J].Journal of Molecular Catalysis A:Chemical,2002, 181(1-2):33-39.

[15] 李广慈,赵会吉,赵瑞玉,等.不同扩孔方法对催化剂载体氧化铝孔结构的影响[J].石油炼制与化工,2010,41(1):49-54.

[16] 罗玉长.拟薄水铝石结构的演化[J].现代技术陶瓷,1997(4):7-12.