串励电动机调速系统的轻载降速控制方法

2014-03-12彭亦稰陈小元

彭亦稰,陈小元,陈 超

(丽水学院,丽水323000)

0 引 言

串励电动机因具有软机械特性而被广泛应用,但其轻载运行时转速过高,尤其是在高电压下空载运行时会产生“飞速”现象。需给串励电动机调速系统引入转速负反馈,以降低轻载运行转速,文献[1 -6]阐述了直流电动机和交流串励电动机的基于稳定转速的调速控制方法,但不适用于仅降低系统轻载运行转速的控制要求。文献[7 -8]阐述了非线性系统的小偏差线性化方法,是串励电动机调速系统线性化分析的依据。

本文提出一种串励电动机调压调速系统轻载降速控制方法,给系统引入无测速传感器的变反馈系数的转速负反馈,在降低系统轻载运行转速的同时,保持系统正常运行时具有的串励电动机的特性。通过建立系统的数学模型并线性化,从静态和动态两方面分析系统的稳定性,给出确保系统稳定的设计约束条件,最后验证该方法的实用性。

1 轻载降速控制策略及其框图

1.1 引入反馈系数随电流变化的转速负反馈

给串励电动机调压调速系统引入反馈系数随电流变化的转速负反馈,电动机端电压u 的控制计算式:

式中:ku为可调直流电源的电压控制放大系数;uc为系统的输入控制电压;ω 为电动机的旋转角速度;α(i)为能随电动机电流i 变化的转速负反馈系数,其表达式:

式中:α0为转速负反馈系数的最大值;Is为串励电动机轻载电流阈值,Is≈0.6IN,IN为电动机的额定电流。

当电动机电流i >Is时,α(i)=0,系统开环运行;当电流i≤Is时,α(i)随电流减小而增大,通过降低电动机端电压来降低系统的轻载转速。

1.2 采用无测速传感器的间接测速方法

由于串励电动机调压调速系统引入转速负反馈的目是为了降低轻载转速,故可采用低成本的无测速传感器的间接测速方法。

当串励电动机稳定运行时,如果已测得电动机绕组总电阻和电动势系数,并测取了电动机的端电压和电流,则可计算电动机的静态旋转角速度Ω1:

式中:U 和I 分别为电动机端电压和电流的静态值,K1(I)是电动势系数(也是转矩系数)的测取值。因I≤Is时,电动机磁路饱和程度低,K1(I)可表达:

式中:K1(0)和K1(Is)分别为电流I =0(剩磁)和I=Is时的电动势系数,可通过测量电流从0.8Is~IN的K1(I)曲线获得K1(Is),再作曲线在I=Is处的切线,延伸至I=0 处,推测出K1(0)。

当系统处于动态时,仍用式(3)计算系统的动态旋转角速度ω1:

1.3 间接测速的串励电动机调速系统框图

间接测速的变转速负反馈系数的串励电动机调压调速系统动态框图,如图1 所示。

图1 间接测速的转速负反馈系统的动态框图

图2 间接测速的转速负反馈系统的静态框图

图2 中,Uc,M 和E 分别为输入控制电压、电磁转矩和电动势的静态值,ML,UΩ和Ω 分别为负载转矩、转速负反馈量和实际转速的静态值。

2 采用轻载降速策略的系统稳定性

2.1 由静态分析提出系统稳定约束条件

由图2 得,间接测速的变转速负反馈系数的串励电动机调压调速系统的静特性:

式(6)给出了不同输入控制电压Uc下,系统转速Ω 随电流I 变化的曲线。为确保系统稳定,静特性曲线应无跃变,且随电流增大而下降。

由式(6)知,设计α(I)如式(2)所示,既可使转速负反馈随电动机负载减轻而增强,又可避免系统静特性在I=Is处发生跃变,造成系统不稳定。

式(6)中,当第一项分母中相乘的两项均随电流I 增大而增大时,能保证该项转速随电流I 增大而降低。令K1(I)+kuα(I)和K(I)/K1(I)对电流的导数大于零,推导出确保系统稳定的α0取值和K1(I)与K(I)偏差关系:

式(6)中,由R1与R 的偏差产生了第二项转速,为避免转速因偏差升高,R1与R 的偏差关系应:

2.2 由线性化动态分析验证系统的稳定性

由图1 知,间接测速的串励电动机闭环调压调速系统为非本质非线性系统,可对系统作小偏差线性化处理。设系统在某静态运行点附近作动态变化,系统中各变量的动态值为其静态值与增量之和,如uc=Uc+Δuc,ω =Ω +Δω,e =E +Δe 和mL=ML+ΔmL等,其中Δuc,Δω,Δe 和ΔmL等均为静态值基础上的增量。串励电动机的电磁转矩m 及其增量Δm:

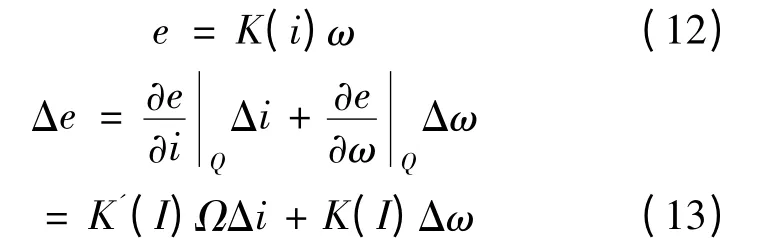

式中:下标Q 表示系统的静态工作点。电动机的电动势e 及其增量Δe:

系统转速负反馈量uω及其增量Δuω:

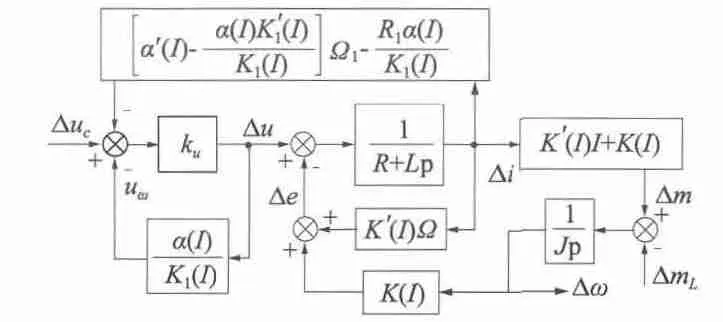

由式(11)、式(13)、式(15)和图1,得间接测速的串励电动机闭环调压调速系统的线性化动态框图,如图3 所示。

图3 间接测速的串励电动机闭环系统的线性化框图

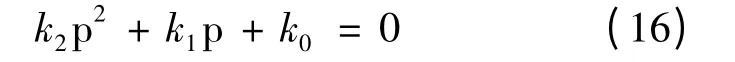

设系统输入量增量Δuc≠0,ΔmL=0,以电流增量Δi 为系统输出,由图3 求得系统的特征方程:

式(16)中系数k2,k1和k0:

由图2 得:

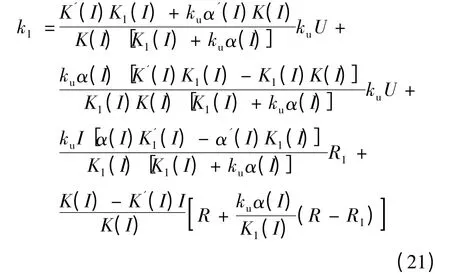

将式(6)和式(20)代入式(18)得:

将式(2)代入式(17)和式(19)知,系数k2和k0恒大于零。在式(21)中,Uc>0;将式(2)、式(7)和式(8)代入第一项,可知第一项大于零;将式(2)和式(8)代入第二项,可知第二项大于等于零;将式(2)和式(4)代入第三项,可知第三项大于等于零;因电动机磁路饱和,K(I)曲线上升并下凹,第四项中的K(I)-K'(I)I 大于零,再将式(2)代入,可知第四项大于零;故k1恒大于零。

按照劳斯稳定性判据,当式(16)的系数均大于零时系统稳定。故满足式(2)、式(4)、式(7)、式(8)和式(9)的间接测速的串励电动机调压调速系统稳定。

3 轻载降速和间接测速策略的应用

3.1 间接测速的串励电动机调压调速电路

图4 为间接测速的变转速负反馈系数的串励电动机调压调速电路。电路由直流斩波电源给串励电动机供电,控制器采用PWM 方式控制调节电力场效应管V 的通断占空比,调节串励电动机的端电压。

图4 间接测速的串励电动机调速电路

图4 中,控制器由数字微控制器、电动机端电压测量电路、电流测量电路、电力场效应管V 的隔离驱动电路及其他外围电路组成,uc为控制器的输入控制电压。电力场效应管V 为N 沟道增强型管5N60(600 V,4.5 A),数字微控制器采用STM8S105单片机。电力场效应管V 的隔离驱动电路基于HCPL4504 光耦隔离芯片和IR2110 驱动芯片构成。电压测量电路由分压降压电路、同相输入比例器和RC 滤波电路组成;电流测量电路由电流传感器、同相输入比例器和RC 滤波电路组成,测量电路中的同相输入比例器基于LM258 双运放芯片构成。

图4 中,串励电动机的额定电压UN=220 V,额定电流IN=0.3 A,电压控制放大系数ku=10,轻载电流阈值Is=0.7IN=0.21 A,测得的绕组总电阻R1=325.7 Ω,测得电动势系数K1(Is)=0.19 V·s/rad,K1(0)=0.03 V·s/rad,由式(7)取α0=1.5 ×10-2。

3.2 间接测速的变转速负反馈控制流程

图5 为间接测速的变转速负反馈系数的串励电动机调压调速系统的控制流程。斩波电源的PWM控制频率为16 kHz,即斩波周期Tp为1/16 ms,控制流程的控制周期Tc=16Tp=1 ms。图5 中,τ/Tp为脉宽调制的占空比;u*为虚拟的控制器输出控制电压,电动机端电压u=kuu*;U*N=UN/ku为输入控制电压的最大值。

图5 间接测速的变转速反馈的控制流程

因电源输入为220 V 工频交流电压,经整流和电容滤波后约为310 V,故初设τ/Tp=0.5 对应的电源输出电压u=155 V。控制流程的时间分配:用1个Tp时间计算K1(i)和ω1、读取uc、计算u*和τ/Tp;用3 个Tp时间控制电源输出电压u =kuu*;用12 个Tp时间采集电动机端电压u 和电流i。

3.3 间接测速的变转速负反馈系统的运行测试

对图4 的间接测速的串励电动机调压调速系统分别采用开环控制和变转速负反馈控制,测量处于开环和闭环控制下的系统静特性,如图6 所示。

图6 间接测速的串励电动机调速系统的静特性

由图6 可知,开环时空载转速高达15 020 r/min,闭环控制时转速降至9 460 r/min;电流大于Is时,闭环系统静特性与开环时相同。图中的计算转速从控制器读取。

本实验测取了串励电动机从空载到重载的完整K1(I)曲线,并整理为数组存入控制器,用于计算系统的转速。为确保系统稳定,K1(I)的取值偏大,造成图6 中的计算转速值略低于实际转速值。

在电动机空载时给系统加0 ~22 V 的阶跃输入,测量系统中串励电动机的端电压和电流波形,如图7 所示。图7 中,CH2 为电动机端电压经分压降压、同相输入比例器和RC 滤波后的波形;CH1 为电动机电流经电流传感器、同相输入比例器和RC 滤波后的波形。电动机端电压随阶跃输入控制电压升至220 V 后,又随电流减小而下降至150 V。表明在空载起动过程中,当电流小于0.21 A 后,转速负反馈发挥了作用。

图7 阶跃输入时电动机的端电压和电流波形

4 结 语

理论分析和应用实践表明,对串励电动机调压调速系统,采用变转速负反馈系数的轻载降速控制策略和无测速传感器的间接测速方法,能稳定有效地降低系统的轻载运行转速,而系统正常运行时仍保持串励电动机的特性。该控制方法适用于负载变化剧烈的串励电动机驱动调速系统。

[1] 陈伯时.电力拖动自动控制系统[M].第3 版.北京:机械工业出版社,2009:2 -59.

[2] 李永龙,李祖枢,王牛. 直流电机双闭环调速系统(DLM)的建模与辨识[J].控制理论与应用,2008,25(6):1077 -1080.

[3] 李俊,陈基和,邹国棠. 永磁直流电机的混沌反控制[J]. 中国电机工程学报,2006,26(8):77 -81.

[4] 曹太强,许建平,吴昊,等.基于DSP 的直流电机数字调速系统设计[J].电力电子技术,2008,42(2):73 -75.

[5] 林立,唐旭,张续义,等.基于DSP 的PWM 双闭环直流调速系统[J].微电机,2007,40(4):51 -54.

[6] 刘汉忠,邵群涛.单相串励电动机闭环调速控制器的设计与实现[J].微特电机,2006,34(12):21 -23.

[7] 梅晓榕.自动控制原理[M].第2 版.北京:科学出版社,2007:40 -45.

[8] 孟范伟,何朕,王毅,等.非线性系统的线性化[J].电机与控制学报,2008,12(1):89 -99.