基于滑模观测器的永磁同步电动机无位置传感器运行

2014-03-12魏海峰茅露露

张 懿,杨 康,魏海峰,茅露露

(江苏科技大学,镇江212003)

0 引 言

永磁同步电动机用永磁体提供励磁,与电励磁同步电机相比,其结构变得简单。这几年,永磁材料的性能不断提升,电力电子技术的不断进步,这些条件都推动了新的永磁同步电动机的研发。新的技术和优良的性能使得永磁同步电动机得到了广泛应用,系列化产品的永磁同步电动机已经出现,其容量从小到大,应用范围越来越广,地位越来越重要,显示出了强大的生命力。

永磁同步电动机具有响应平滑、转矩脉动小、控制精度高、调速范围宽等特点。目前,针对永磁同步电动机的控制策略主要有两种:矢量控制和直接转矩控制。直接转矩控制可以获得快速的转矩响应,适合于需要快速响应的大惯量运动系统,但其在理论和实践上还不够成熟;与之相比,矢量控制则是目前电机控制策略中使用最广泛的,本文所选择的控制策略是id=0 的矢量控制。

永磁同步电动机的控制需要获得可靠的转子信息,然而转子位置传感器的使用又带来了诸多弊端,限制了永磁同步电动机的使用。无传感器控制技术的应用,有效解决了永磁同步电动机在使用过程中的一些问题,简化了硬件结构,降低了成本,提高了系统的可靠性[1]。随着高速微处理器的发展、电力电子器件的进步和控制算法的不断完善,无传感器控制技术的应用越来越成熟和广泛。在永磁同步电动机无传感器控制方法中,滑模观测器法对系统数学模型精确度要求不高,控制算法简单,易于工程实现,具有较强的鲁棒性和良好的应用前景[2]。本文在永磁同步电动机的控制系统中应用滑模观测器的方法,对电机进行无传感器矢量控制。

1 永磁同步电动机数学模型

为了简便分析过程,需要构建永磁同步电动机的数学模型,并且忽略一些仅有微小影响的参数。我们假设永磁体的电导率为零;漏磁通的影响可忽略;转子磁链在气隙中呈正弦分布;不考虑磁饱和现象,即定子各绕组的电感L 和通入绕组中的电流大小相位无关;不计磁滞损耗与涡流损耗;定子各相绕组参数一致。

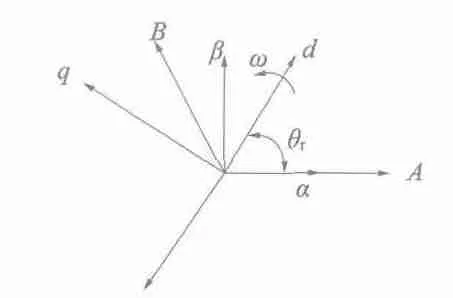

永磁同步电动机矢量控制数学模型的分析需要建立αβ 静止坐标系和dq 旋转坐标系。将永磁同步电动机转子永磁体N 极方向定义为d 轴,与d 轴正交的是q 轴,dq 坐标系固定在转子上,与转子同步旋转,从而建立起dq 旋转坐标系,d 轴与A 相之间的夹角为变量θ。将永磁同步电动机定子A 相绕组的方向定义为α 轴,与α 轴正交的是β 轴,从而建立起αβ 静止坐标系。图1 给出了永磁同步电动机坐标轴之间的关系。

永磁同步电动机在dq坐标系下的数学模型可以用下列方程表示。

图1 永磁同步电动机坐标轴关系图

定子电压方程:

定子磁链方程:

电磁转矩方程:

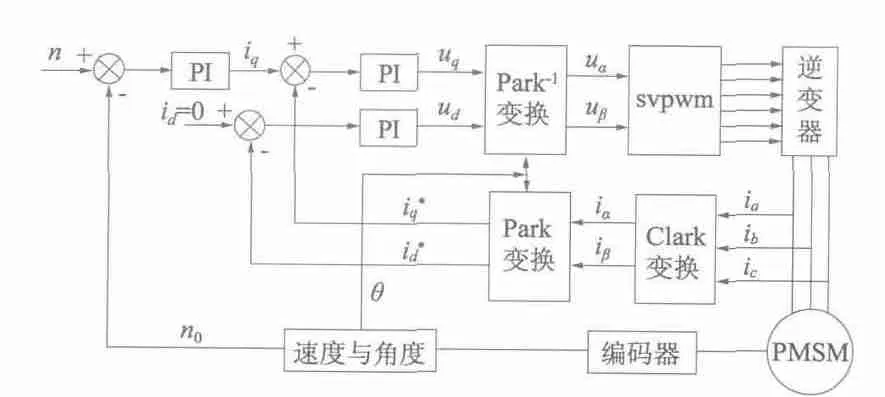

永磁同步电动机机械运动方程:

永磁同步电动机的矢量控制根本上是对电机转矩的控制,最终落实到对定子电流的控制上[3]。由永磁同步电动机在d,q 旋转坐标系下的式(5)可知,在确定系统本身的参数是常数的状况下,控制电磁转矩也就是对d,q 轴电流的控制。目前,永磁同步电动机常用的矢量控制方法有:id=0 控制、最大转矩电流比控制、cos φ =1 控制、恒磁链控制等,其中id=0 最为简单实用。

2 id =0 的磁场定向控制

能应用于工程的电流控制方法有很多种,id=0的磁场定向控制便是其中一种,应用此方法的目的之一是防止电枢的去磁作用[4]。此外,id=0 控制又称矢量控制,电磁转矩和定子电流成线性关系,实现了永磁同步电动机的解耦控制。

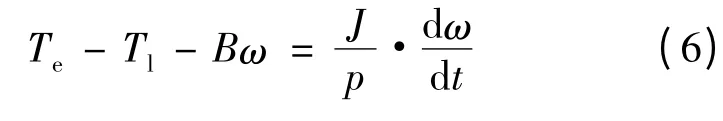

使用id=0 的方案一般情况下有两种,转速、电流双闭环控制以及电流滞环控制。其实,后一种控制方案从某种意义上讲也是应用了转速、电流双闭环控制,只是BANG -BANG 控制成为了它的电流环控制而已。本文要以讲解转速、电流双闭环控制为主,图2 为其控制系统框图。

图2 永磁同步电动机控制系统框图

在图2 中我们可以看到有速度环和电流环。外环是速度环,内环是电流环。反馈回来的转速和系统给定的转速进行了对比,它们之差的数值经过PI调节器输出电流iq;与此同时,系统提供电流id=0,为了实现id=0 的控制方式,必须对电流id,iq进行电流闭环控制。

3 滑模观测器设计

假如一个x· = f(x,u,t)控制系统是非线性的,式中,u 是此非线性系统方程的控制向量;x 是此非线性系统方程的状态变量。图3 是滑模变结构的示意框图,通过切换函数来实现变结构控制,根据控制的需求来选取切换函数,这个切换函数是状态变量函数,我们把它记作δ(x)。

图3 滑模变结构的思路框图

由于系统状态的改变,δ(x)就会到达某一个特定的数值(一般情况下,此特定数值是0),此时,系统的控制输出就会从一种状态切换成另外一种状态,即:

为了在有限时间内使系统的状态回到开关面,系统必须进行切换,接着在开关面上进行滑动。系统原来那部分的参数和结构决定了系统在抵达开关平面前面的运动轨迹。在开关面上,系统的滑动轨迹只是由开关面方程所决定,它是一种能够独立于系统自身的并且拥有特殊性质的特性。之所以当外扰和系统本身参数改变时,滑模变结构系统拥有不错的自适应性,是因为当系统步入滑模运动时,外扰和系统本身参数的改变对滑模运动的影响几乎为零。

当永磁同步电动机中的无传感器控制方式是用滑模变结构控制方式实现时,其实是控制永磁同步电动机中uα,uβ,iα,iβ,ωr,θ 这些变量。首先估计定子电流的数值,通过采样实际电流Is的数值就能得到,两者进行对比,即作为切换函数,最后为了改变系统的结构,经过切换函数的差值来切换控制变量,尽可能使δ(x)=0 达到上述的控制。

永磁同步电动机在α,β 静止坐标系中的电压方程可以写成:

式中:

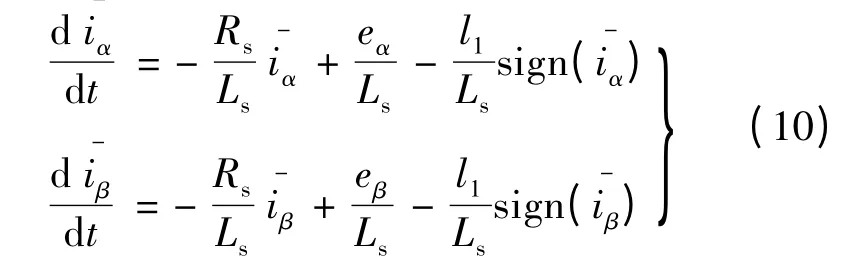

基于式(8),采用如下的滑模观测器方程:

经过一阶低通滤波器滤波之后,就可以得到准确且平滑的感应电动势估算值,进而计算得到感应电动势估算值,转速与转子的位置。由于在获得感应电动势时使用了低通滤波器,这就带来了相位延迟的问题,而低通滤波器相位响应和这里的相位延迟有着很大的联系,也就是说,截止频率变低时,与之相应频率的相位延迟会变大。所以,对估算角进行补偿时,必须根据当前频率的差别来进行相应的补偿。对角度估算的整个方程式如下:

由式(9)可得转子转速:

滑模状态观测器的结构框图如图4 所示。

图4 滑模状态观测器结构图

4 实验研究

根据上述基于滑模观测器的无传感器矢量控制技术,搭建了基于STM32F103 的永磁同步电动机控制器,并对其工作性能进行了实验验证。实验平台如图5 所示。

图5 控制系统实验平台

实验中所用的三相永磁同步电动机参数如下:直流母线电压312 V,极对数为3,可调转速范围2 000~6 000 r/min,对应占空比20% ~80%线性变化。

图6 、图7、图8 分别为永磁同步电动机起动时相电流波形、转速-时间曲线、转速-直流母线电流曲线。从图中可以看出,电机的运行可明显分为转子定位、开环升速和闭环运行三个阶段。由图6 可见,转子定位时,相电流有一个较大的脉冲,将转子拉倒指定位置;由图6、图7 可见,进入开环升速阶段后,由于转定子磁场并不处于理想的垂直状态,所以其电流比较大;当转速上升到足够大时,电机切换至闭环运行状态,由图7 可见转速在7 s 时有一个明显的转折点。

图6 永磁同步电动机起动时相电流波形

图7 转速-时间曲线

图8 转速-直流母线电流曲线

图9 为5 000 r/min 下最大转矩时永磁同步电动机的相电流波形,图10为放大后的相电流波形。图9 中,永磁同步电动机的相电流有效值达到了20.2 A,负载转矩为6 N·m,系统在重载下仍具有良好的运行性能。但是,由于滑模控制为开关逻辑,并非连续控制,本身存在缺陷,会造成信号的抖动,如图10 所示。为此,研究人员也提出了一些有效消除抖动的解决办法,如连续化法、趋近率控制等。

图9 5 000 r/min 下最大转矩时的相电流波形

图10 相电流波形局部放大图

5 结 语

本文将无传感器矢量控制技术应用于永磁同步电动机控制中,分析了滑模观测器的原理和设计过程,搭建了控制系统的实验平台,并对试验结果进行了分析。实验表明该控制系统运行稳定、响应迅速、带载能力强,可以满足中、小型运动控制系统的需求。

[1] 陆华才.永磁同步电机无位置传感器控制介绍[J].电机技术,2012(6):25 -26.

[2] CHAOUI H,SICARD P.Adaptive lyapunov-based neural network sensorless control of permanent magnet synchronous machines[J].Neural Comput & Applic,2011,20(5):717 -727.

[3] 陈志芳.永磁同步电机新型矢量控制[J].西安电子科技大学学报(自然科学版),2014,41(4):217 -224.

[4] 陈宁,陈文祥,喻寿益.表贴式永磁同步电机无位置传感器控制[J].控制工程,2012,19(2):192 -193.

[5] 朱军,韩利利,汪旭东.永磁同步电机无位置传感器控制现状与发展趋势[J].微电机,2013,46(9):12 -14.