基于ABAQUS的螺旋摆动油缸两级螺旋副螺纹参数优化

2014-03-09郑华林黄仁富辛锐马列

郑华林,黄仁富,辛锐,马列

(西南石油大学机电工程学院,四川成都 610500)

基于ABAQUS的螺旋摆动油缸两级螺旋副螺纹参数优化

郑华林,黄仁富,辛锐,马列

(西南石油大学机电工程学院,四川成都 610500)

为研究螺旋副螺纹参数对螺旋摆动油缸性能的影响规律,获得最优螺纹参数,在现有螺旋摆动油缸结构的基础上,建立了内螺旋环、活塞和输出轴构成的两级螺旋副系统三维模型,然后应用有限元软件ABAQUS合理划分网格并根据实际使用工况进行加载,分析了牙型角与螺距参数对螺旋摆动油缸效率、输出扭矩等性能参数的影响规律,并得到了螺旋摆动油缸综合性能较佳的螺纹参数,分析结果对螺旋摆动油缸性能优化具有一定工程指导意义。

螺旋摆动油缸;螺旋副;螺纹参数;有限元分析;优化

两级螺旋摆动油缸是一种利用大螺旋升角的螺旋副实现旋转运动,将液压泵提供的液压能转变为机械能的特殊液压缸。螺旋摆动油缸与叶片式、齿轮齿条式摆动液压缸相比,具有结构紧凑、体积小、输出扭矩和旋转角度大、输出效率高等优点,在液压钻机、凿岩机、起重机、挖掘机和机器人等装备中得到了广泛的应用[1]。两级螺旋副是螺旋摆动油缸的核心结构,其螺纹参数是影响油缸工作性能的重要因素之一。近年来,国内外学者对螺旋摆动油缸进行了卓有成效的研究[1-7]。文献 [2]分析了油缸功率损失的原因并提出了提高效率的方法;文献[3-4]研究了螺纹参数对油缸响应灵敏度、传动平稳性和螺旋副润滑性能的影响;文献[5]研究了油缸圆环螺旋流动特性及内泄漏的影响因素;文献[6]研究了双螺旋摆动液压马达输出参数的影响因素。本文作者在现有研究的基础上,运用ABAQUS对油缸两级螺旋副系统进行有限元分析,并结合油缸输出参数理论计算公式,对螺旋副螺纹参数进行了优化,为摆动油缸结构设计与制造提供理论参考和技术借鉴。

1 螺旋摆动油缸的结构组成及工作原理

螺旋摆动油缸结构组成如图1所示。

图1 螺旋摆动油缸的结构示意图

螺旋摆动油缸主要由端盖1及7、油缸缸体2、内螺旋环3、活塞4、螺旋输出轴5及圆锥滚子轴承6等零件组成。活塞内螺纹和螺旋输出轴外螺纹组成第一级螺旋副 (右旋),内螺旋环的内螺纹和活塞外螺纹组成第二级螺旋副 (左旋)。通过调节油缸进出油口间的压差,在两级螺旋副的相互作用下,最终将油液压力转换成转矩输出[7]。

活塞和密封圈将油缸内部分成左右两独立的封闭腔。当P1为进油口、P2为出油口时,活塞在压差推动下向右运动,由于第二级螺旋副的相互作用,活塞既作轴向直线运动,又做逆时针旋转运动 (从左向右看)。同时在第一级螺旋副相互作用下,活塞的旋转运动传递给了螺旋输出轴,活塞向右的轴向运动也带动螺旋输出轴作逆时针旋转运动,通过两级螺旋副的放大作用,只需要较小的工作行程,就可以得到较大的输出旋转角度。反之,当P1为出油口、P2为进油口时,螺旋摆动油缸输出轴摆动方向相反。

2 螺旋摆动油缸输出转矩及效率计算公式

由油缸的结构和运动关系可知,螺旋副螺纹参数是影响油缸输出转矩和传动效率的主要因素之一,而输出转矩和效率是螺旋摆动油缸非常重要的两个性能评价指标。在现有文献的基础上[6],推导出了输出转矩及效率的理论计算公式。

螺纹导程:

式中:S为螺旋副螺纹导程;D为螺纹中径;ψ为螺旋角。

当活塞轴向移动极小位移δl时,油缸输出转角为:

式中:S1、S2分别为第一级和第二级螺旋副螺纹导程;

D1、D2分别为第一级和第二级螺旋副中径;

图2 关键零部件网格模型

ψ1、ψ2分别为第一级和第二级螺旋副牙型角。

视两级螺旋副系统为一平衡系统,忽略螺旋副间的摩擦力,作用于平衡系统的主动力为作用于活塞上的液压推力F及作用于输出轴的负载转矩T,由虚功原理有[6]:

将式(2)代入式(3),则油缸在无摩擦下的理论输出转矩为:

式中:p为作用于活塞上的油液压力;

A1为活塞的有效受压面积。

油缸传动效率η为有摩擦下的输出转矩Tμ与无摩擦下输出转矩T之比即:

3 有限元模型的建立

3.1 网格划分及材料属性定义

用Solidworks软件对零件实体建模并完成两级螺旋副系统的虚拟装配,然后将模型导入ABAQUS中。对形状复杂、扭曲较大的内螺旋环、活塞、螺旋输出轴采用四面体网格。由于两级螺旋副间存在力的传递,故采用网格匹配技术,将网格在接触面处自动匹配,保证两接触面处网格节点位置尽可能贴近[8]。关键零部件网格模型如图2所示。考虑到螺旋副做滑动螺旋运动容易出现磨损或牙根断裂失效等问题,选择硬度高、耐磨性好、热处理后尺寸稳定的氮化钢(38CrMoAlA)[9],其抗拉强度σb=980 MPa,屈服强度σs=785 MPa,弹性模量E=206 GPa,泊松比μ= 0.3,许用应力[σ] =261 MPa。

3.2 载荷与边界条件

设置内螺旋面为从接触面,外螺旋面为主接触面,采用有限滑移[8],接触属性为库仑摩擦接触,摩擦因数为0.1。

图3为两级螺旋副系统施加完边界条件及载荷后的有限元模型。只考虑作用于图3中活塞红色面上的油液压强载荷,为了避免加载瞬间冲击而出现计算不收敛,在加载时引入幅值曲线进行平稳加载,在1 s后达到最大值21 MPa,然后稳定运行[10]。

根据螺旋摆动油缸工作特点,设置各零件的边界条件如下:内螺旋环外圆面施加固定约束;将输出轴运动耦合于其端面中心的参考点A,约束该点的所有自由度就可固定输出轴。这样固定输出轴既有利于使螺旋副系统到达平衡,又能得到第一级螺旋副相互作用产生的反扭矩,即输出轴输出转矩。

图3 两级螺旋副系统各零部件施加边界条件及加载后有限元模型

4 计算结果及分析

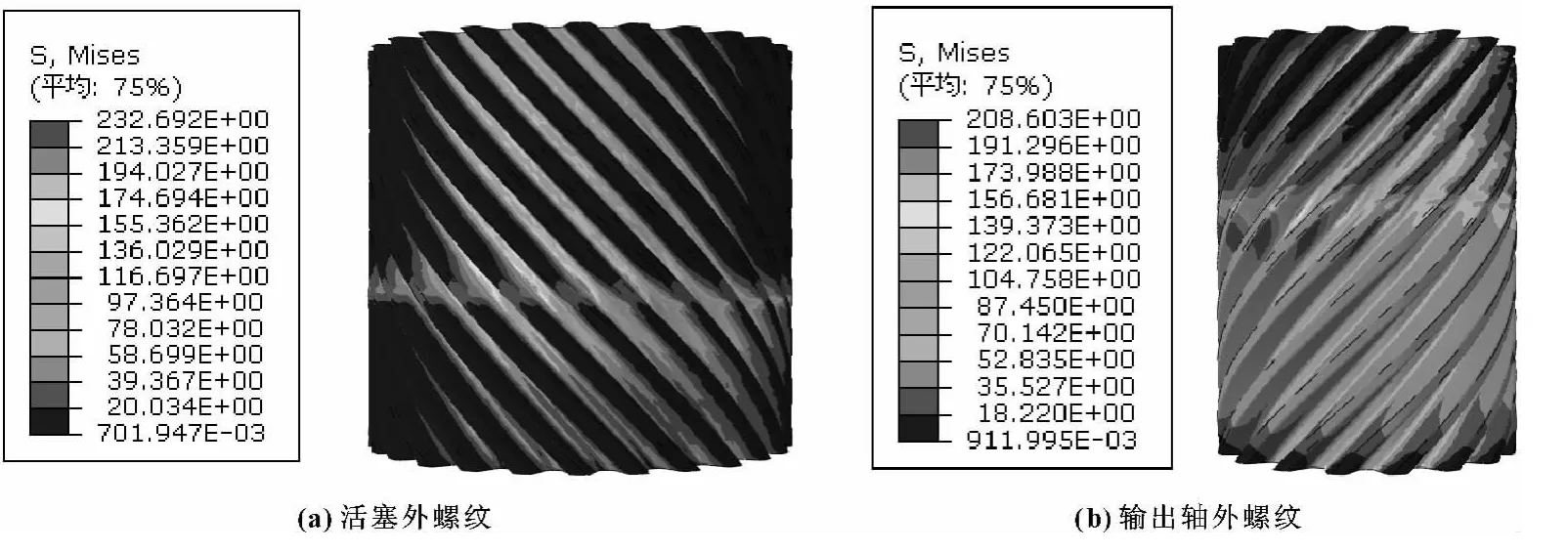

图4 牙型角为30°时活塞外螺纹和输出轴外螺纹的应力云图 (MPa)

为探讨牙型角对螺旋副强度及油缸输出转矩和传动效率的影响,在螺纹其他参数不变的情况下,建立了螺距为10 mm,牙型角分别为10°、20°、30°、40°、50°的两级螺旋副分析模型。图4为牙型角等于30°时活塞外螺纹和输出轴外螺纹的应力云图。从图4可以发现,螺旋副牙根处受力最大,是易发生断裂失效的部位。由于内螺纹根部厚度大于外螺纹根部厚度,所以外螺纹牙根最大压应力大于内螺纹牙根最大压应力,外螺纹根部较内螺纹根部薄弱,故以外螺纹根部应力为研究对象。

通过计算结果,可得到第一级螺旋副相互作用产生的反扭矩,从而获得两级螺旋副做滑动摩擦时螺旋摆动油缸的输出转矩。如图5所示为牙型角为30°时摆动油缸输出转矩的仿真结果,输出轴输出转矩可达到1 259.32 N·m。

同样可以得到牙型角为10°、20°、40°、50°时外螺纹最大压应力及油缸输出转矩的仿真值,这些仿真值都考虑了两级螺旋副间滑动摩擦的影响。通过式(4)、(5)可以求得螺旋摆动油缸在无摩擦情况下的理论输出转矩及油缸的传动效率,有关分析与理论计算结果如表1所示。为了便于观察螺纹牙型角对螺旋副强度及油缸输出转矩和传动效率的影响规律,将表1中的数据拟合成图6中的曲线。

图5 牙型角为30°时油缸的输出转矩(N·mm)

表1 不同牙型角下螺旋摆动油缸的性能

如图6所示,其他螺纹参数不变的情况下,当牙型角从10°变化到50°时,活塞和输出轴的外螺纹最大等效应力随着牙型角的增大而减小;当牙型角为10°和20°时,牙根最大压应力大于材料的许用应力,不能满足要求。油缸传动效率随着牙型角的增大而减小,而油缸输出转矩呈抛物线变化,在牙型角接近40°时输出转矩最大。从螺旋摆动油缸大输出转矩和高传动效率的特点及螺旋副加工难度考虑,30°牙型角时的输出转矩与40°时的输出转矩相差不大,传动效率却比40°时的传动效率高,而且30°牙型角是我国标准梯形螺纹的牙型角,加工技术成熟。因此综合考虑牙型角为30°时摆动油缸的综合性能较佳。

图6 不同牙型角对螺旋摆动油缸性能的影响

为了探讨螺距对螺旋副强度及油缸输出转矩和传动效率的影响,在其他螺纹参数不变的情况下,建立了牙型角为30°,螺距分别为6、8、10、12、14、16 mm的两级螺旋副分析模型。不同螺距与螺旋副外螺纹牙根强度、油缸输出转矩和传动效率的计算结果见表2,直观表示如图7所示。

表2 不同螺距下螺旋摆动油缸的性能

如图7所示,在其他螺纹参数不变的情况下,当螺距从6 mm变化到16 mm时,活塞和输出轴的外螺纹最大等效应力均随着螺距的增大而增大;当螺距为14 mm和16 mm时,牙根最大压应力大于材料的许用应力,不能满足要求。输出转矩随着螺距的增大而减小,螺距为12 mm时传动效率最大。从螺旋摆动油缸大输出转矩和高传动效率的特点考虑,在保证用户要求达到的输出转矩的情况下,应选择传动效率较高时的螺距,则螺距为12 mm时摆动油缸的综合性能较佳。

图7 不同螺距对螺旋摆动油缸性能的影响

5 结论

(1)随着螺纹牙型角增加,牙根应力降低,但同时也增大了螺旋副间摩擦力,导致传动效率下降。综合考虑螺旋副牙根强度、油缸输出转矩、油缸传动效率与梯形螺纹牙型角的关系,最后优选牙型角为30°时油缸性能较佳。

(2)随着螺纹螺距增加,牙根应力增大,而螺旋副间摩擦力呈非线性变化,在螺距为12 mm时,摩擦力最小,传动效率最高。综合考虑螺旋副牙根强度、油缸输出转矩、油缸传动效率与梯形螺纹螺距的关系,最后优选螺距为12 mm时油缸性能较佳。

[1]石延平,扬力.大摆角螺旋摆动油缸的设计[J].机床与液压,2000(1):62-63.

[2]石延平,臧勇.螺旋摆动油缸的工作效率分析及提高方法[J].液压与气动,2011(5):84-86.

[3]李松柏,刘义伦,谢世冠.基于Pro/E和ADAMS的摆动液压缸建模及动力学仿真[J].机械传动,2010(11):34-37.

[4]李松柏,刘义伦,刘伟涛.摆动油缸内螺旋副流场分析[J].煤炭学报,2011(5):181-185.

[5]刘义伦,刘伟涛,李松柏.摆动液压缸圆环螺旋流的流动及内泄漏研究[J].力学与实践,2010,32(5):27-30.

[6]单有旭,孙颖智,梁林,等.双螺旋摆动液压马达输出参数影响因素分析[J].建设机械技术与管理,2012(1): 99-101.

[7]刘义伦,谢世冠,李松柏.基于虚拟样机技术的旋转液压缸运动仿真研究[J].微计算机信息,2010,26(06),142-144.

[8]刘展.ABAQUS6.6基础教程与实例详解[M].北京:中国水利水电出版社,2008.

[9]成大先.机械设计手册:单行本:机械传动[M].北京:化学工业出版社,2004.

[10]严宏志,刘明.延伸外摆线齿准双曲面齿轮接触特性有限元分析[J].煤炭学报,2010(9):1576-1580.

Thread Parameters Optimization of Double-helix Pairs of Helical Rotary Cylinder Based on ABAQUS

ZHENG Hualin,HUANG Renfu,XIN Rui,MA Lie

(Mechatronic Engineering College,Southwest Petroleum University,Chengdu Sichuan 610500,China)

In order to research the rules of the influence on the performances of helical rotary cylinder by the thread parameters of spiral pair to obtain the optimal parameters of the thread,the three dimensional(3D)entity model of double-helix pairs system composed of inner spiral ring,piston and output shaft was established based on the existing structure of helical rotary cylinder.And then,mesh was reasonably divided,boundary conditions and actual using conditions were correctly loaded in using FEM analysis ABAQUS.The rules of influence on the efficiency,output torque and other performance parameters of helical rotary cylinder by the thread angle and pitch parameters were analyzed.Moreover the thread parameters making best comprehensive performance of helical rotary cylinder were discovered.The analysis results have certain engineering guiding significance in optimizing performance of helical rotary cylinder.

Helical rotary cylinder;Spiral pair;Thread parameters;FEM analysis;Optimization

TH132.1

A

1001-3881(2014)9-117-4

10.3969/j.issn.1001-3881.2014.09.032

2013-04-11

郑华林 (1965—),男,教授,主要从事先进制造技术的理论与应用研究。E-mail:zhl@swpu.edu.cn。通信作者:黄仁富,E-mail:592208187@qq.com。