薄壁高频电阻焊管焊缝的爬波检测

2014-03-09甘正红方晓东余国民苏继权

甘正红,方晓东,余国民,余 洋,苏继权

(1.上海中油天宝巴圣钢管有限公司,上海201114;2.江苏通宇钢管集团有限公司,江苏扬州225008;3.北京隆盛泰科石油管科技有限公司,北京100101)

0 前 言

淮南-上海1 000 kV输电线路即“皖电东送工程”是我国第一条全线采用钢管塔的同塔双回特高压输电线路。钢管塔具有结构传力清晰、用钢量少、占地面积小、塔型美观及附加载荷小等优点,有利于充分发挥材料的承载能力,提高输电线路建设水平。钢管塔采用直缝焊管与带颈法兰对接焊的连接形式,要求所用直缝焊管管径426 mm以下规格,并采用高频焊工艺生产,因此,钢管塔大量采用壁厚在4~8 mm的薄壁高频直缝电阻焊管(以下简称高频焊管)。工程要求高频焊管要进行100%超声波检验,焊缝不允许焊接修补。

1 薄壁高频焊管超声检测的特点

1.1 高频电阻焊特点

高频电阻焊管是将热轧卷板经过成型机成型后,利用高频电流的集肤效应和邻近效应,使管坯边缘加热熔化,在挤压辊的作用下进行压力焊接来实现生产。电阻焊管的成型工艺在焊接过程中不添加任何焊接材料,焊缝成形没有经过热熔化状态,只是焊缝金属经过再结晶过程,形成的焊缝与母材的化学成分完全一致。电阻焊管焊缝中易出现的缺陷有未熔合(冷焊)、裂纹、夹杂等,主要为沿焊缝延伸的面积型缺陷,焊缝中一般不会出现气孔、夹渣等体积型缺陷。

1.2 焊缝常规超声检测问题

皖电东送工程在Q/GDW 384-2009《输电线路钢管塔加工技术规程》中规定电阻焊缝检测应使用对面积型缺陷最有效、灵敏度最高的超声波检测方法。对于壁厚≥8 mm的焊缝,可以按照GB/T 11345标准进行超声波检测,但是目前对于壁厚<8 mm的薄壁焊管焊缝的超声波检测还没有比较适用的方法。采用常规横波检测时,因为管径小、曲率大,探头与钢管表面是线接触,耦合效果较差;如果将探头加工成曲面,会导致反射杂波增加,也会影响缺陷检出效果。如果探头与超声仪器的组合决定了始脉冲占宽比较大,会导致部分管壁厚度包含在杂波中,使超声波探伤时难以识别。因为薄壁焊管探伤时一般采用K值较大的探头(一般选用K3),以避免近场区检测,但随时存在的耦合剂产生的波和K3探头无法消除的表面波都会落在需要判断的缺陷波位置附近,且这些“杂波”无法消除,因此会影响判伤。

1.3 爬波检测的可行性

电阻焊管的缺陷主要是沿焊缝延伸的纵向缺陷,超声检测时声波入射方向应尽可能垂直于缺陷的方向。从爬波探头的指向特性可见,爬波的主声束在折射角为76°的方向,而且焊缝表面也有很大的分量,爬波探头的有效覆盖深度在0.5~9 mm之间,因此,可以满足塔用薄壁高频焊管焊缝的检测,包括表面和近表面在内的不同深度缺陷的检测要求。

爬波检测具有如下优势:①探头在离焊缝一定距离时就可以通过单侧检测实现对焊缝整个截面的检测;②入射声束与焊缝中的未熔合(冷焊)、裂纹等危险性缺陷基本垂直,检测灵敏度高;③因为爬波横穿整个焊接接头,所以检测过程是直线扫查,而非锯齿型扫查,操作方便,从而减轻了扫查工作量,工作效率高。

2 爬波检测工艺方法

2.1 爬波检测的超声基础

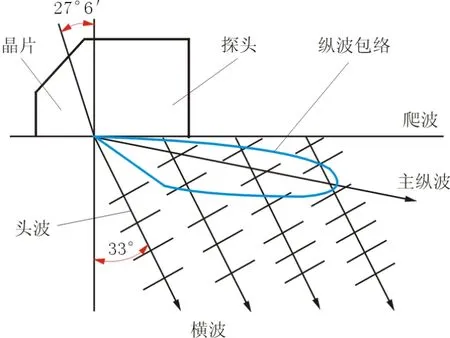

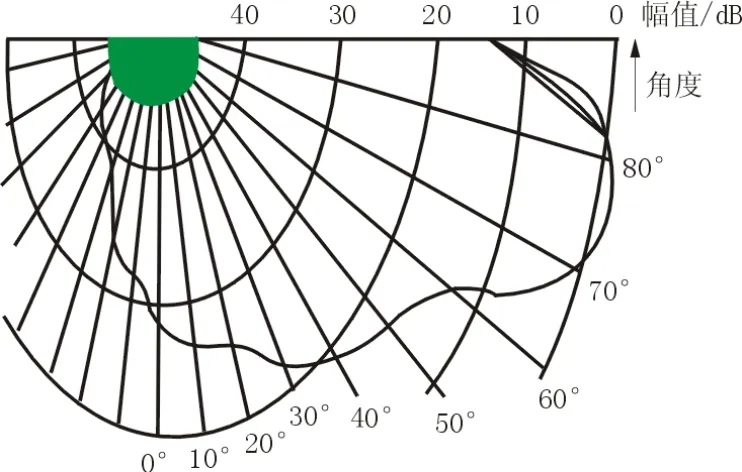

爬波又称为表面下纵波,能探测近表面的缺陷,对表面的粗糙度不敏感,入射角位于第一临界角附近 (有机玻璃内)的探头可在钢中产生爬波,该探头被称为爬波探头。爬波探头声场如图1所示,爬波探头所激发的声场具有多波型特征,在产生爬波的同时还产生了33°左右的横波和头波。在探头固定不动的条件下,爬波和横波是从入射点附近向外辐射的;而头波是为满足自由边界条件,纵波沿表面传播的过程中不断辐射出的横波。在探头固定不动的条件下,头波的辐射点是不固定的,是在爬波传播过程中不断从爬波所在点向外辐射的。爬波探头所激发的声场指向性如图2所示,可以看出,在测量条件 (空气/钢界面),爬波主瓣的折射角约为76°。

图1 爬波探头声场示意图

图2 爬波指向特性示意图

2.2 爬波检测的特点

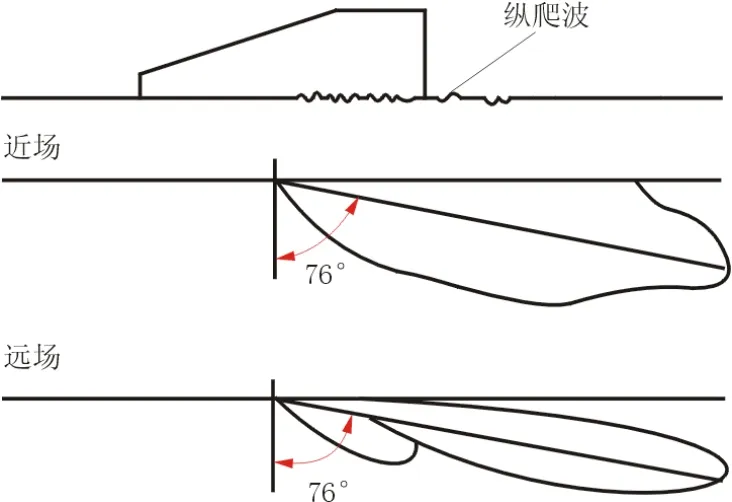

爬波可认为是表面下纵波,其传播速度与纵波相同。根据Snell折射定律,入射角等于第一临界角的换能器可产生爬波,同时还伴随大角度主束纵波(如图3所示)。因此对薄壁焊缝检测,利用存在于表面的爬波检测垂直于焊缝外表面的缺陷,利用主束纵波检测焊缝内部和内表面的缺陷是可行的。

图3 纵爬波的近场和远场

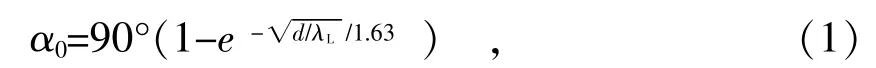

理论与试验研究结果证明,可在一定程度上控制主瓣的角度。对钢而言,主瓣经验公式为

式中:α0-主瓣角度;

d-晶片长度;

λL-钢中的纵波波长。

式(1)表明,晶片越大,主瓣角度越大,由于爬波仅对距表面深度0.5~9 mm内的缺陷有效,因此可通过合理调整晶片尺寸来确定其在焊缝壁厚方向的敏感深度,提高内部和内表面缺陷的探测灵敏度。

2.3 薄壁电阻焊缝爬波探头的特点及设计

爬波探头从结构上可分为两类,一类是双晶片串列式,另一类是双晶片并列式。由于晶片串列式在一定程度上限制了大尺寸晶片的应用,不适合放置较长晶片,对于薄壁电阻焊缝主要考虑并列式结构。目前使用的并列式爬波探头主要应用在平面工件的检测上,如果简单地将该种探头磨制成与焊管曲率相匹配的弧面会造成两晶片声束交叉点上移,圆柱形表面的曲率越大,效应越明显。因此要将爬波应用在小直径焊管焊缝的检测上,需根据焊管的外径对探头的结构进行特殊的设计。

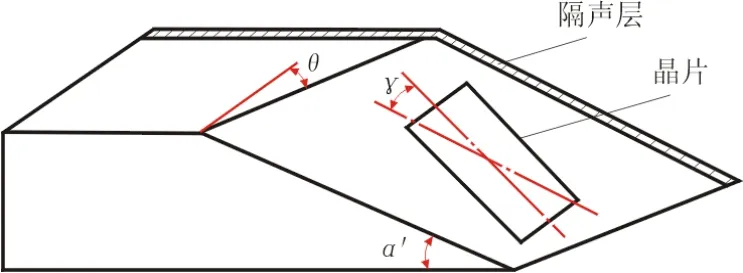

设计的爬波探头有机玻璃斜楔的形状如图4所示,图中应根据焊管不同的曲率半径来选择最佳的a′,θ和γ,以实现薄壁焊管焊缝的高灵敏度检测。

图4 爬波探头用有机玻璃斜楔形状示意图

为保证爬波探头的有效激发以及与焊管焊缝良好的耦合,探头需磨制成与焊管曲率外径吻合的弧面,一般应在管径5~10 mm范围内确定一种弧度规格探头。

针对薄壁高频焊管设计的爬波探头的晶片面积一般不大于50 mm2,且任一边长原则上不大于8 mm,探头声束轴线水平偏离角不大于2°,主声束垂直方向偏离不应有明显的双峰,频率为5 MHz。

2.4 对比试样的设计

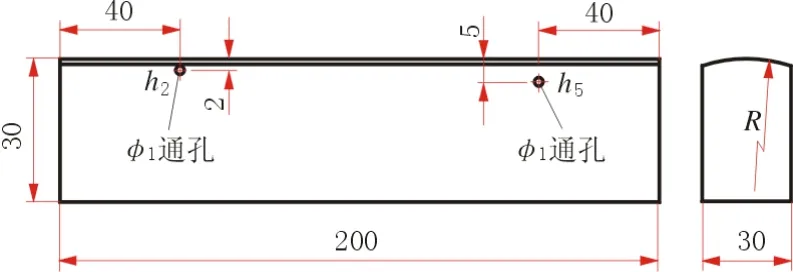

根据检测电阻焊管的特殊性设计了专用对比试块,即在被检钢管上切取一段钢管,加工人工反射体,设计的对比试块如图5所示。

图5 电阻焊管焊缝爬波检测用对比试块示意图

因为对比试块与被检焊管同曲率,可以不考虑检测的曲率、耦合的衰减和内外壁声束的补偿。利用这样的对比试块调节扫描速度和检测灵敏度有利于生产现场的实际检测工作。

2.5 爬波检测的实施

2.5.1 扫描速度的调整

采用A型脉冲反射式超声波检测仪,按照JB/T 9214和JB/T 10062的规定对仪器和探头的系统性能应进行测试。利用图5的横通孔对比试块,将反射波声程按照2∶1的深度调节。检测时直接观察显示屏反射波的波形变化来判断有无缺陷的存在。

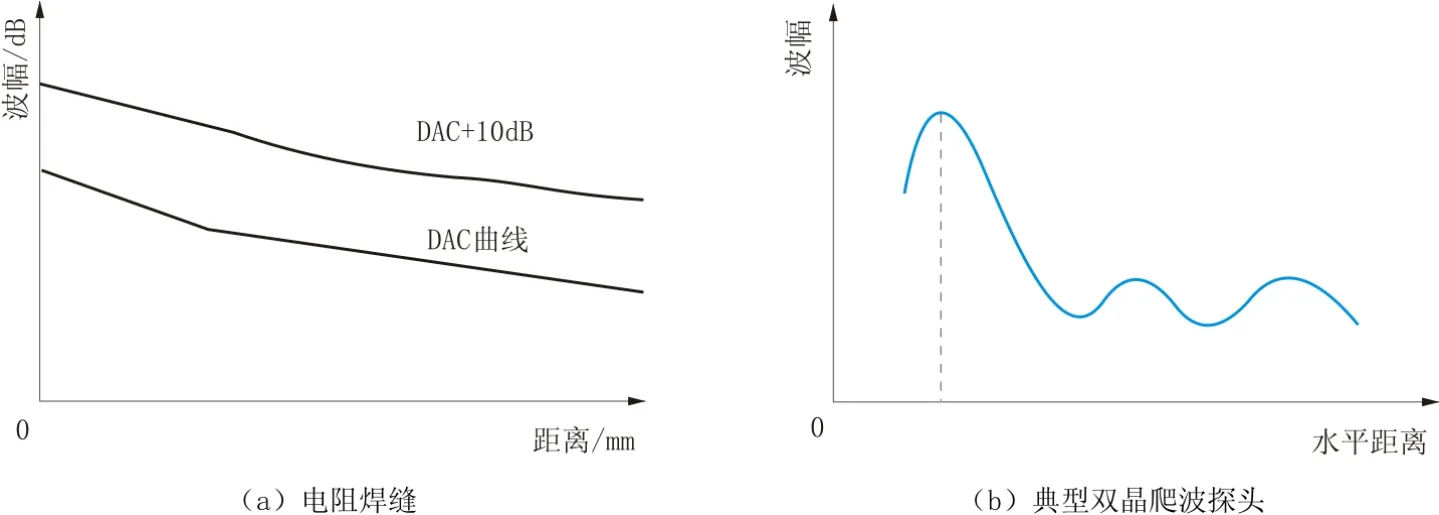

2.5.2 检测灵敏度的调整(距离-波幅曲线的绘制)

利用图5中试块φ1 mm×30 mm横通孔,探头分别对准深度为2 mm和5 mm的φ1 mm通孔,探头距离φ1 mm通孔10 mm处为DAC曲线的第1点,每间隔5 mm取一点至30 mm,同时测量反射波幅度,依据测量结果绘制距离-波幅曲线,如图6所示,将DAC曲线衰减10 dB为评定线。实际检测验证所选灵敏度满足标准要求。扫查灵敏度不低于最大声程处的评定线灵敏度。

图6 爬坡距离-波幅曲线

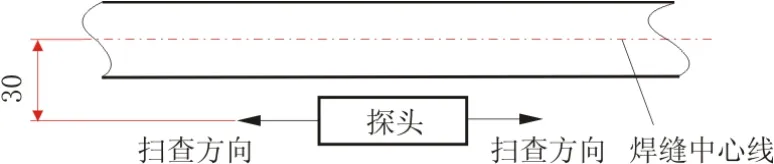

2.5.3 扫查方式

爬波探头声束中心线应垂直于焊缝中心放置在检测面上,在焊缝一侧距焊缝中心约30 mm处进行扫查,扫查速度不应超过50 mm/s。薄壁高频焊管爬波检测探头扫查方式如图7所示。

图7 薄壁高频焊管爬波检测探头扫查方式

2.5.4 缺陷评定

按照皖电东送工程Q/GD W384-2009《输电线路钢管塔加工技术规程》规定,根据焊接接头的缺陷类型、缺陷波幅的大小以及缺陷的指示长度来评定焊接接头的质量。

出现下列情况之一时,评定为不允许缺陷:①检测人员能判定为裂纹、未熔合等危害性缺陷;②缺陷反射波幅高于横通孔DAC+14 dB;③缺陷反射波幅高于横通孔DAC+10 dB且缺陷指示长度>5 mm。

3 对比分析

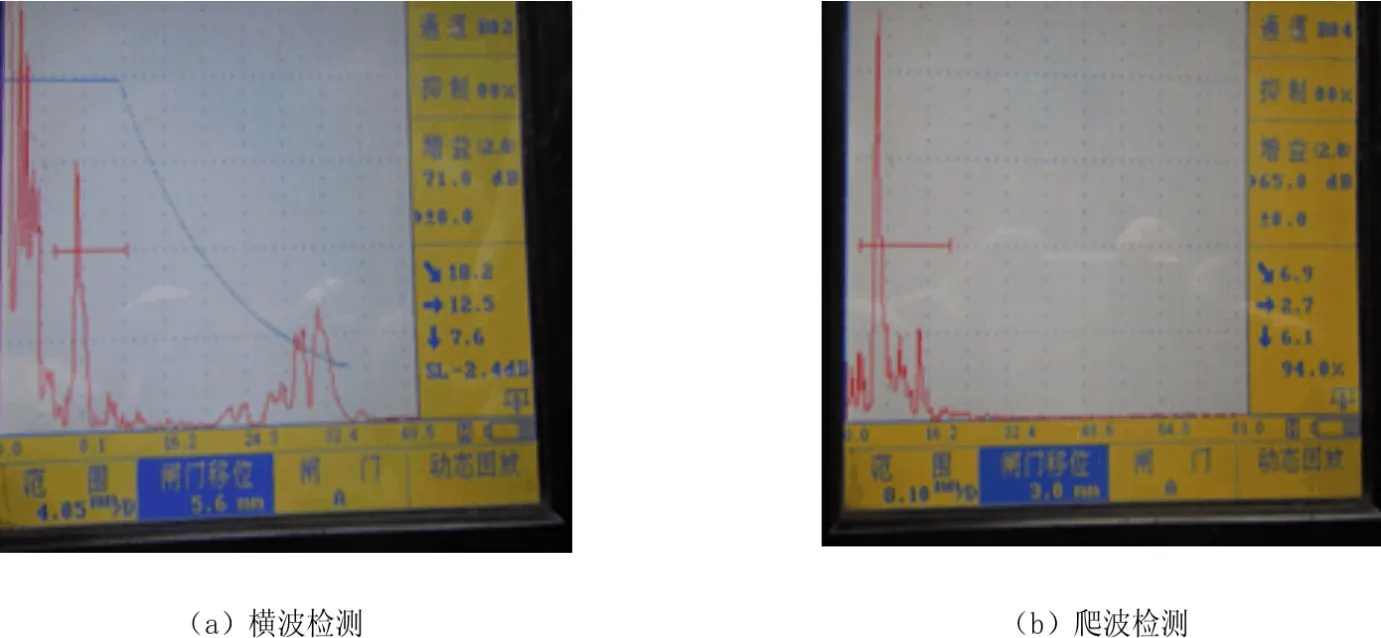

分别采用爬波探头和常规横波探头对规格为φ426 mm×7.1 mm的高频焊管焊缝进行检测,检测时发现内表面同一个未熔合缺陷,爬波探头检测时的缺陷反射回波的信噪比明显大于横波探头缺陷回波的信噪比,爬波探头缺陷反射回波的灵敏度余量高于横波探头缺陷反射回波灵敏度余量10 dB(如图8所示)。因此爬波探头对薄壁电阻焊缝缺陷的检出灵敏度明显高于横波。

图8 未熔合缺陷的反射波形

4 结 论

(1)电阻焊缝超声爬波检测是一种新型高效的检测方法,具有简单、实用、效率高的特点;

(2)针对薄壁电阻焊缝,设计了专用探头,精度高,稳定性好,满足检测要求;

(3)设计的专用试块,经过对比检测,可以用于薄壁电阻焊缝的检测;

(4)由于爬波的特性,使其比小管径薄壁电阻焊缝的传统检测方法有着独特的优势,是一种快速、直观、全新的检测手段,是常规超声检测方法的有力补充。

[1]Q/GDW 384-2009,输电线路钢管塔加工技术规程[S].

[2]廉德良,魏天阳.薄壁管材探伤用爬波探头的设计及应用[J].无损检测,2004,26(07):352-354,363.

[3]樊利国,荆洪阳.爬波检测及其应用[J].无损检测,2005,27(04):212-216.

[4]徐德录,常建伟,池永斌,等.特高压输电线路钢管塔薄壁管对接环焊缝超声波检验方法研究[J].无损探伤,2011,35(05):17-21.

[5]Q/GDW 707-2012,输电线路钢管塔薄壁管对接焊缝超声波检验与质量评定[S].

[6]廉德良,魏天阳.超声爬波探头声场指向特性的试验研究[J].无损检测,2005,27(09):479-481.

[7]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.

[8]ERHARD A,WUSTENBERG H.Creep Waves in Ultrasoninc Testing Physical Principles,Application in Welded Constructions[J].Schweissen and Schneiden,1983,35(05):220-223.

[9]张永杰,廉德良.超声爬波技术检测薄壁焊缝的试验研究[J].无损检测,2010,32(08):631-633.

[10]李生田,刘志远.焊接结构现代无损检测技术[M].北京:机械工业出版社,2000:156-157.