L360QS/316L不锈钢复合钢管焊接工艺和性能研究

2014-03-09付现桥卜明哲刘志田项祖义

付现桥,徐 敬,卜明哲,刘志田,项祖义,郭 旭

(中国石油集团工程设计有限责任公司华北分公司,河北任丘062522)

0 前言

目前,随着酸性气田的开发,输气管线面临着越来越苛刻的腐蚀环境。很多输气管道由于腐蚀严重而造成失效,甚至会引起爆炸,威胁人身安全,污染环境,后果非常严重[1-2]。随着钢管制造业的迅速发展,不锈钢复合钢管因其具有碳钢或合金钢的力学性能,又具有不锈钢的耐蚀性等优点,得到了广泛运用[3]。

然而,由于不锈钢复合钢管的两种材质具有不同化学成分和物理性能,在焊接过程中,很容易造成熔合区C的扩散和合金元素的稀释,引起焊接接头性能恶化,影响焊接质量。这使得不锈钢复合钢管焊接及焊后热处理等变得复杂,给现场焊接施工增加了难度。

为了避免不锈钢复合管焊接过程中覆层与基体界面处出现的合金元素的稀释和碳元素的迁移等,常用方法是采取不同的焊接材料,但这种方法增加了焊接工作量,也增加了风险[4]。

本研究以规格为φ355.6 mm×(10+3)mm的L360QS+316L复合管的焊接为例,开发了一种新型的复合钢管焊接工艺。首先在工厂对复合钢管管端进行堆焊预处理,然后在施工现场采用与堆焊相同类型的焊材进行对焊操作。该焊接工艺既减小了焊接工程量,也降低了不锈钢复合钢管的焊接复杂性。

1 焊接试验

1.1 试验材料

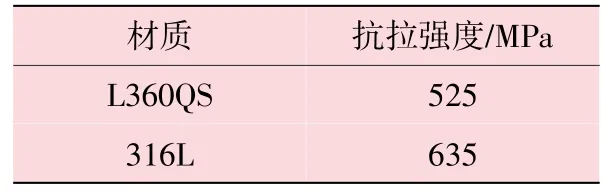

试验材料为对接焊复合管。复合管基管规格为φ355.6 mm×10 mm,材质为 L360QS无缝钢管,其制管要求及性能应符合GB/T 9711-2001的相关规定;内衬为壁厚3 mm的316L奥氏体不锈钢管,其制造及性能应符合GB/T 8163-2008的相关要求。复合管加工类型为机械复合,并满足API SPEC 5LD-2009《内覆或衬里耐蚀合金复合钢管规范》。外层及内衬不锈钢管技术条件要求的拉伸性能见表1。

表1 复合管外层及内衬管体的抗拉强度要求

1.2 焊接材料的选择

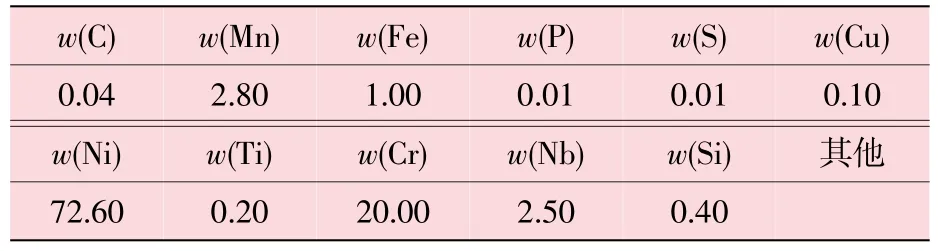

采用机械复合成型的L360QS+316L复合钢管的基层钢管与内衬钢管的化学成分差异大,且热膨胀及冷收缩速度存在一定差异,易导致过渡层出现热裂纹或结晶裂纹,再加上焊接过程中基层材质对焊缝金属的成分稀释,非常容易导致裂纹的产生。为了解决焊缝的硬度和裂纹问题,一般的焊接工艺要求对不同材质选择适合的打底焊、过渡焊及填充焊工艺,并严格控制焊接参数,增加了焊接工作量及难度。为了解决上述难题,本研究采用了一种基层及内衬层均适合的焊材ERNiCrMo-3,该焊材具有良好的塑性和韧性,也能保证过渡层的焊接质量,其化学成分见表2。同时,为保证复合钢管焊缝的质量,本次试验采用半自动TIG焊,具体的焊接流程为:首先采用TIG焊对管端进行堆焊预处理,把316L内衬层和L360QS基层焊接在一起,并保证一定的厚度,满足坡口加工,然后再进行TIG焊对接焊操作。

表2 ERNiCrMo-3化学成分 %

1.3 坡口加工

因管线的压力较高,L360QS/316L双金属复合管的基管壁厚较厚(10 mm),为防止焊接熔合不良以及焊接应力增大引起的裂纹和气孔等缺陷,对接接头采用V形坡口。

不锈钢复合管坡口应采用机械方式切割。机械方法不适用时,可采用等离子切割,切割后应去除表面氧化皮、熔渣及影响焊接质量的表面层,且去掉的表面层厚度不小于5 mm。

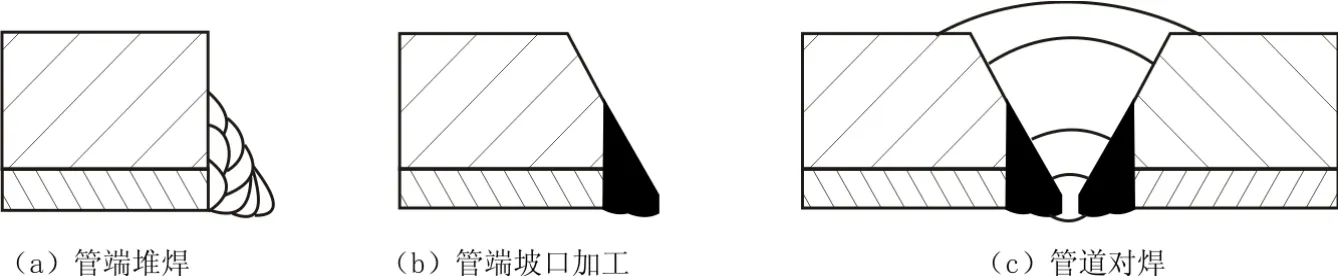

本工艺在管端进行堆焊预处理,目的是保证内衬钢管焊缝接头的力学性能及耐蚀性能,管端堆焊形式如图1(a)所示,堆焊的工艺参数分别为:半自动TIG焊接,焊丝ERNiCrMo-3,焊接电流90~100 A, 焊接电压 20 V, 焊速 50~60 mm/min,保护气99.99%Ar,堆焊最厚段约4~6 mm,长度约6~8 mm,截面成三角形。待堆焊完成后,对管端进行坡口加工处理,加工形式如图1(b)所示,最终现场对焊如图1(c)所示。采用管端堆焊预处理既可避免不锈钢和碳钢过渡层之间元素扩散,保证了焊接接头的力学性能和耐蚀性能,还可减少现场焊接时间。

图1 坡口示意图

1.4 对接焊工艺参数

打底焊时,焊接热输入量不能过大,过大会影响焊接接头的冲击韧性。为了防止热输入过大,打底焊接时在保证焊透和熔合良好的条件下,采用内外氩气保护、小电流和短电弧的焊接工艺,并控制层间温度,焊层厚度宜为2~2.5 mm。

过渡层焊接时,为防止氧化,管内外必须继续进行充氩保护,但要增大热输入量,有效地减少或杜绝弧坑裂纹的出现。焊层厚度宜为3 mm,必须在打底焊堆焊层上熔合0.5~1 mm,在基层堆焊层上熔合2~2.5 mm。

填充焊接时,管内继续充氩气保护,但气量可以适当减少,管外的气量可以不变,采用多层多道焊,热输入量可以加大。

盖面焊接时,管内外仍需充氩气保护,热输入量要适当减少,保证最终焊缝成形没有缺陷。本焊接试验采用的焊接工艺参数见表3。

表3 对接焊焊接工艺参数

2 试验结果及分析

2.1 外观检测及力学性能

根据焊接接头检测标准,首先进行焊缝外观检测,焊缝外余高为3 mm,内部余高为2 mm,焊缝表面成规则的鱼鳞状波纹,没有咬边、裂纹和气孔等。按JB/T 4730.2-2005《承压设备无损检测》进行射线探伤检测,结果为I级合格。

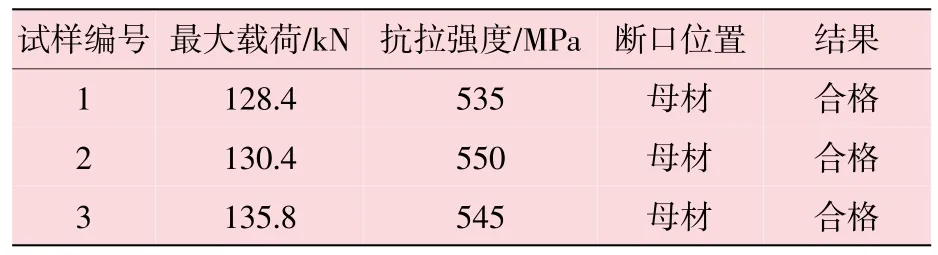

拉伸试验根据GB/T 2651-2008《焊接接头拉伸试验方法》进行测试,试验结果见表4。可以看出,焊接接头抗拉强度值均在535~550 MPa,强度值都介于L360QS钢和316L奥氏体不锈钢的强度值之间。拉伸试验的断口均远离熔合区,这说明焊接接头基本上属于等强度匹配接头,从强度角度讲,熔合区的组织和性能还是合格的,并非薄弱环节,即采用本焊接工艺焊接的焊接接头拉伸性能满足设计要求。

表4 焊接接头拉伸试验结果

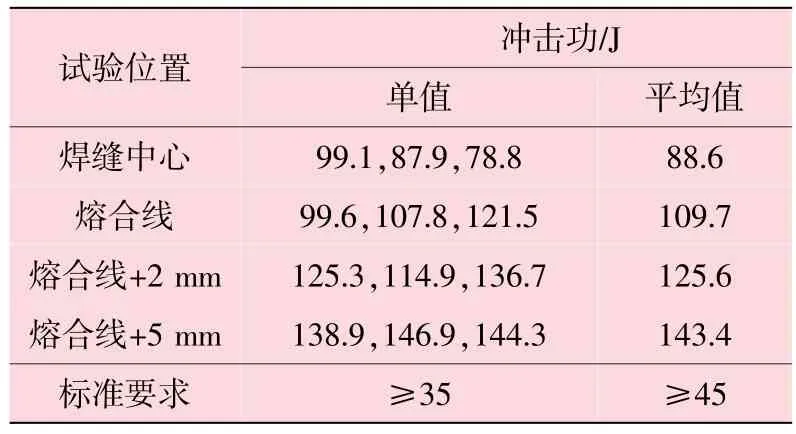

夏比冲击试验的试样是纵向截取,试样规格10 mm×5 mm×55 mm,试验温度20℃,缺口类型KV8,具体试验结果见表5。通过表5可以看出,本试验的冲击功实测值均大于标准要求值,表现出整个焊接接头良好的冲击韧性。这是因为焊接热输入较小和冷却速度较快可以控制焊缝晶粒的长大,焊缝中大量的Ni等合金元素也起到增加韧性的作用。

表5 夏比冲击试验结果

2.2 硬度

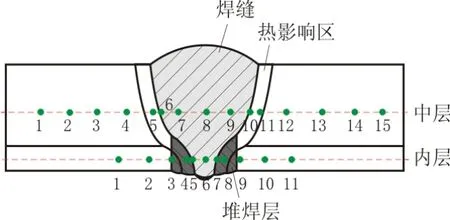

对不锈钢复合管的环焊缝接头进行了硬度分析,硬度测试位置如图2所示,沿焊缝中心线的硬度分布如图3所示。

图2 焊缝硬度测试位置示意图

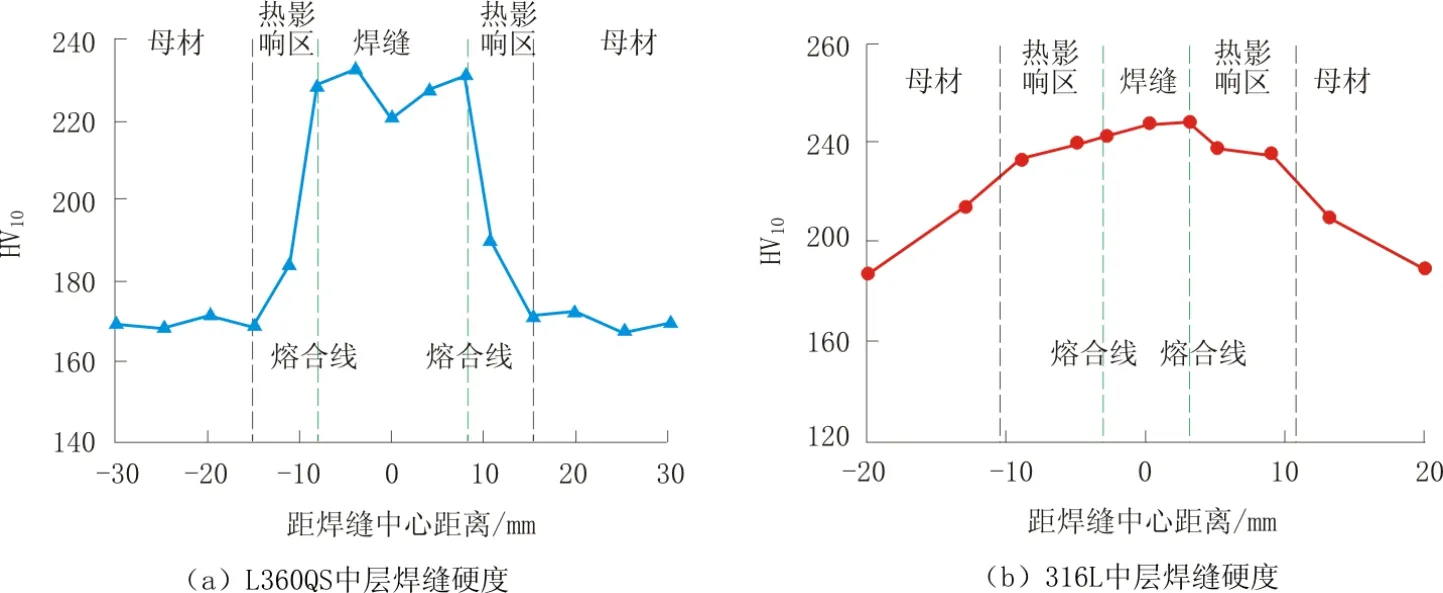

从图3(a)中可看出,基管L360QS硬度约为170HV10左右,热影响区硬度值的趋势是越接近熔合线硬度值越大,其中间值为185HV10,到熔合线时硬度达到230HV10左右,主要是由于C的扩散和合金元素的稀释,造成硬度偏高。焊缝中心硬度在220HV10左右,此区域元素扩散减少,硬度值低于熔合线。

图3 焊接接头维氏硬度分布

从图3(b)可以看出,内衬层316L的硬度值在195HV10左右,焊缝硬度值在240HV10左右。其热影响区位置在预制堆焊层,硬度值基本未发生明显变化,与焊缝区一致,说明焊缝区元素成分、组织等与堆焊层相似。堆焊层起到缓冲作用,防止了316L中元素的稀释。

内衬层316L和基层L360QS的焊缝硬度差异不大,均在240HV10左右,说明整个焊缝中没有淬硬组织,也充分说明了预制堆焊层起到了保护作用,避免了在复合钢管过渡层焊接时由于热膨胀和冷收缩速度的差异,导致过渡层出现热裂纹或结晶裂纹以及基层材质对焊缝金属成分的稀释导致的裂纹[5-10]。

2.3 焊缝晶间腐蚀及SCC试验

试验按照GB/T 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》和ASTM A262-2010《奥氏体不锈钢晶间腐蚀敏感性的检测规程》取3个接头试样进行24 h的晶间腐蚀试验。

试样从腐蚀溶液中取出后,将3个试样分别进行弯曲试验,弯曲后的试样在10倍放大镜下观察,3个试样外表面均无晶间腐蚀而产生的裂纹。这充分说明焊接接头不会发生晶间腐蚀,主要是由于焊缝中含有大量的Ni和Cr等元素,有效地防止了晶间腐蚀的发生。

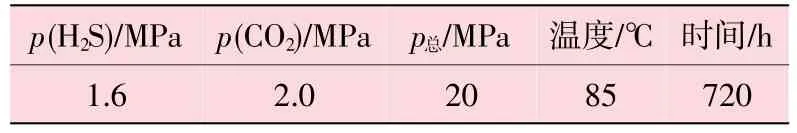

SCC试验依据NACE TM0177-2005《应力腐蚀测试》和ISO 7539-2《金属和合金的腐蚀-应力腐蚀试验第2部分:弯曲梁试样的制备和使用》,采用高温高压釜,具体腐蚀环境见表6和表7。经过720 h腐蚀试验,清洗样品后发现3个试样均未断裂,放大10倍观察试样受拉伸面未见裂纹。

表6 SCC试验溶液组成

表7 SCC试验环境组成

3 结论

(1)采用TIG堆焊预处理+氩气保护TIG对焊工艺获得的焊接接头性能评价结果表明:接头满足外观检查和无损检测要求;拉伸性能及冲击韧性满足相关标准的力学性能要求,接头处硬度与母材过渡平缓,尤其是堆焊预处理后的内衬316L钢管,其熔合区和HAZ区硬度较小;焊接接头具有较好的耐晶间腐蚀及抗SCC开裂性能。

(2)在复合钢管管端预制堆焊一层ERNiCr-Mo-3焊材,可以有效地防止在焊接不锈钢复合钢过渡层时,由于热膨胀和冷收缩速度的差异等原因导致裂纹的产生;防止过渡层金属中合金元素被碳钢稀释,对过渡层起到了良好的隔离作用。

[1]於方,秦建平.双金属管在管道输送中的应用[J].钢管,2000,29(01):34-36.

[2]梁根生,颜超,杨刚,等.雅克拉凝析气田单井集输管道抗腐蚀材质优选[J].腐蚀与防护,2011,32(09):73-75,78.

[3]许爱华,院振刚,杨光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(06):22-28.

[4]周松,曾为民,胡雯,等.16MnR+316L复合钢板焊接工艺及性能研究[J].化工装备技术,2009,30(06):49-50.

[5]吕世雄,王廷,冯吉才.20G/316L双金属复合管弧焊接头组织与性能[J].焊接学报,2009,30(04):93-98.

[6]朱丽霞,何小东,仝珂,等.L360QB/316L复合管电弧焊环焊缝接头组织性能研究[J].热加工工艺,2013,42(05):188-191.

[7]李玉春.海底双层输油管道泄漏扩散数值分析[J].科学技术与工程,2013(01):172-175.

[8]范兆廷,张胜涛,殷林亮,等.316L-20G双金属复合管焊缝组织元素扩散分析[J].重庆大学学报,2012(11):102-106.

[9]钱乐中.油气输送用耐腐蚀双金属复合管[J].特殊钢,2007(04):48-50.

[10]李春强.冶金复合双金属管界面力学性能研究[D].邯郸:河北工程大学,2012.