钢管3PE防腐生产线水冷过程有限元分析

2014-03-09屈磊,臧彤,王涵

屈 磊,臧 彤,王 涵

(天华化工机械及自动化研究设计院有限公司,兰州730060)

0 前言

钢管3PE(三层聚乙烯)防腐涂层由与钢管本体结合的环氧粉末层、中间胶粘剂层以及最外层聚乙烯层3部分组成。目前,3PE外防腐技术被国际上认为是最先进的管道外防腐技术,已经被成功运用到输油、输气及市政等多个行业。

钢管3PE生产线水冷系统的作用是对3PE生产过程中的高温钢管进行冷却以及外涂层的冷却定型[1],要求其温度从200℃左右速降到60℃以下。所以水冷质量是保证钢管涂层外观和粘接质量的关键环节。因此对3PE生产过程中的钢管水冷过程进行有限元分析意义重大。本研究结合ANSYS软件,建立了水冷过程的有限元模拟数学模型,讨论了对水冷系统进行有限元分析过程中关键问题的简化方法,并结合实际生产工况进行模拟分析。

1 有限元数值模拟的数学模型[2-4]

由热力学第二定律可知,在物体内部或物体之间,只要存在温度差,就会自动发生热量从高温向低温处的传递,热传递遵循傅里叶定律:

式中:q*-热流密度;

k-导热系数(W/(m·K));

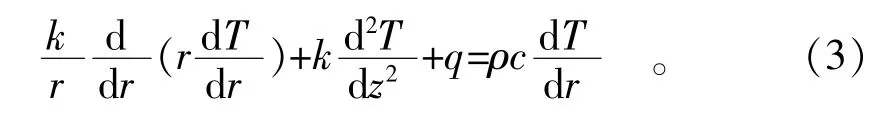

负号表示热量流向温度低的方向。ANSYS热分析分为稳态热分析和瞬态热分析,二者的主要区别是:瞬态热分析中的载荷是随时间变化的,时间在稳态热分析中只是用于计数,但在瞬态热分析中有了明确的物理意义。由能量守恒定律和傅里叶定律可推导出三维轴对称图形的有限元公式

式中: kr, kθ, kz-r, θ, z方向的热传导率;

q-单位体积内产生的热量;

c-材料比热容。

对于轴对称问题,在θ方向温度没有变化,可以假设热传导率为常数,即kr=kθ=kz=k,因而式(2)可以简化为

式(3)即为计算温度场的控制方程。

2 有限元分析关键问题的简化和假设

2.1 水冷时间的确定

在3PE防腐生产中,钢管在传动线上螺旋前进通过水冷区,循环水通过水泵和管道将冷却水均匀地喷射在钢管表面。可以假设钢管静止不动,其进入水冷区到出水冷区的时间就是浇冷却水的时间。对于φ1 219 mm×20.6 mm规格钢管而言,其螺旋前进的速度为1.5 m/min,水冷区的长度为36 m,故其在水冷区的冷却时间为24 min。

2.2 研究对象的选取

在实际的3PE生产中,钢管在螺旋传动线上是通过钢管连接器连接在一起的,为了简化模型的运算时间,选取0.5 m长度的钢管作为研究对象。

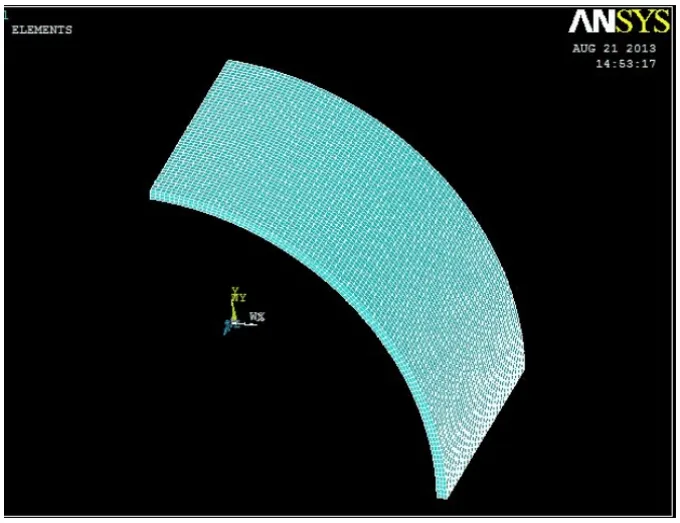

2.3 相关参数的假设[5]

假设水冷区为绝热环境,忽略外界环境因素。为模拟实际工况,选取φ1 219 mm×20.6 mm规格钢管作为研究对象。根据低温环氧粉末的特性,其固化温度在190℃左右,假设进入水冷区钢管表面温度为190℃,冷却水的温度为25℃。根据模型的对称性特点,选取钢管径向的1/4来建模分析。运用APDL语言编程建立的模型及网格划分如图1所示。

图1 有限元模型的建立及单元格网格划分

3 有限元分析过程

ANSYS有限元的热分析分为稳态热分析和瞬态热分析。本研究中钢管的温度是随时间变化的,故为瞬态热分析的范畴。

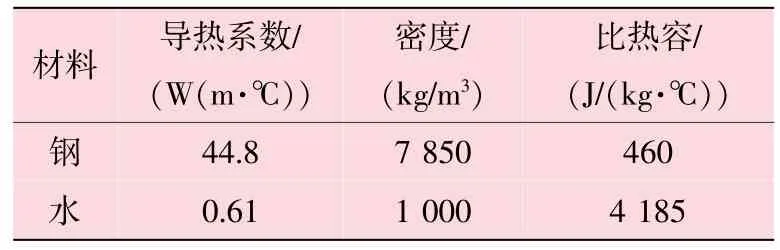

3.1 模型的网格划分和材料属性

选用SOLID70三维六面体八节点单元对模型进行网格划分,网格大小为0.01,共计单元14 250个,节点19 584个。材料各项属性见表1。

表1 试验材料属性

确定好上述各项条件后,进行瞬态热分析,确定时间步长为40 s,时间总长为1 440 s,从而确定钢管表面的温度场分布。

3.2 有限元结果分析[6-8]

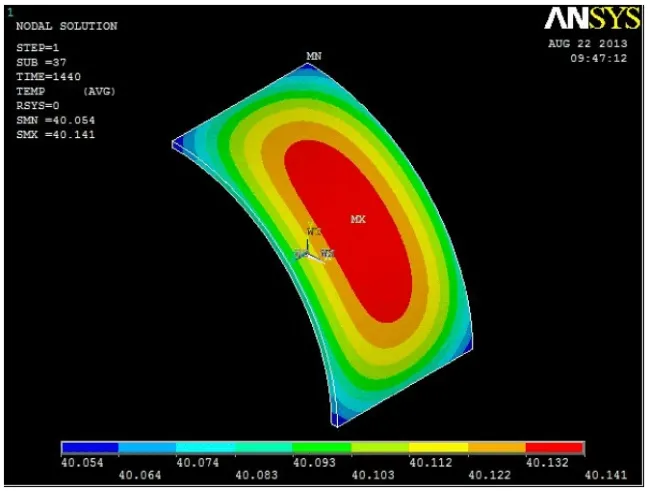

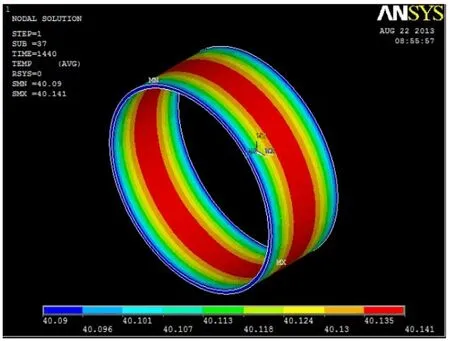

在钢管水冷过程中,水冷时间长短对钢管最终的温度场分布有着决定性的作用。图2为1/4钢管模型温度场分布图。从图2可以看出,钢管的最终温度在40℃左右,且呈现出等高线分布的样式。图3为钢管模型的温度场分布图,图3中钢管的最终温度和图2是一样的,呈现出环形温度分布,即钢管两端温度低,中间部分温度高。图2和图3的区别在于:图2中选取1/4钢管截面模拟时,其四周是边界;而在图3中两端是边界。总体而言,其结果是一致的。

图2 1/4钢管模型的温度场分布图

图3 钢管的温度场分布图

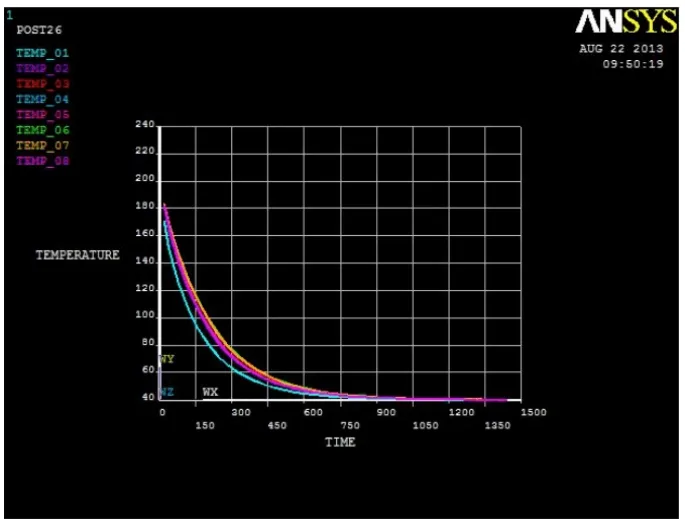

图4为钢管轴向随机8个节点温度随时间变化图,可以看出,在前300 s内,钢管表面的温度从190℃降到了80℃以内,这就说明在这段时间内钢管表面的温度是骤降的。而从300 s到1 440 s,钢管表面的温度是缓慢变化的。

图4 钢管轴向8个节点温度随时间变化图

3.3 有限元分析数值和实际数值的比较

笔者借助雷泰红外测温仪对实际生产过程中的温度进行了测量,测得钢管在进入水冷区的初始温度为193.4℃,进入水冷区7.5 m处温度为75.7℃,出口处的温度为42℃。通过比较可以得出实际测出的数值和模拟数值虽然有差距,但是考虑到有限元模型网格划分的精度和实际生产中的外界环境因素,模拟方法是正确的,可以确定有限元分析结果与现场所测定结果是一致的。

4 结论

(1)运用三维数值模拟计算的方法,分析了钢管在水冷过程中的温度场变化规律,钢管进入水冷区后前1/4区段,温度降幅最大,后3/4区段为缓慢降温区域。

(2)分析所得数据和实际生产测得数据吻合,说明本研究建模及分析方法是切实可行的。

(3)在实际生产过程中可以根据本研究的建模及分析方法来检验钢管的生产速度和初始温度是否符合工艺要求,也可用于以后的生产线设计过程中的水冷区长度计算,以及确定各区间冷却水量的大小。

[1]乔军平,郭新萍.全面分析管道三层PE防腐层缺陷(三):表观质量缺陷[J].全面腐蚀控制,2009,23(03):14-16.

[2]凌桂龙.ANSYS14.0热力学分析从入门到精通[M].北京:清华大学出版社,2013:180-213.

[3]MOAVENI S.有限元分析-ANSYS理论与运用[M].3版.北京:电子工业出版社,2013:317-356.

[4]高耀东.ANSYS机械工程应用精华30例[M].北京:电子工业出版社,2013:243-252.

[5]龚曙光,谢桂兰.ANSYS操作命令与参数化编程[M].北京:机械工业出版社,2004:106-281.

[6]美国ANSYS公司.ANSYS热分析指南[R].1998.

[7]张朝晖.ANSYS12.0热分析工程应用实战手册[M].北京:中国铁道出版社,2010:306-392.

[8]王海儒,万爱霞,王颖旺,等.高线穿水冷却过程温度场的数值模拟[J].燕山大学学报,2005(06):476-479.

[9]孔祥谦.有限元法在传热学中的应用[M].北京:北京科技出版社,1998:65-123.

[10]胡泽强,温治,朱宏祥,等.线材控冷轧制热过程数学模型及其数值仿真[J].冶金自动化,2003(01):23-28.