成型厚度偏差对磨具成型密度及硬度的影响

2014-03-07吕晓菲韩守田

山 鹰,吕晓菲,韩守田

(1. 哈尔滨轴承集团公司 生产管理部,黑龙江 哈尔滨 150036;2. 哈尔滨轴承集团公司 经营发展部,黑龙江 哈尔滨150036;3. 哈尔滨哈工轴承有限公司,黑龙江 哈尔滨 150030)

成型厚度偏差对磨具成型密度及硬度的影响

山 鹰1,吕晓菲2,韩守田3

(1. 哈尔滨轴承集团公司 生产管理部,黑龙江 哈尔滨 150036;2. 哈尔滨轴承集团公司 经营发展部,黑龙江 哈尔滨150036;3. 哈尔滨哈工轴承有限公司,黑龙江 哈尔滨 150030)

通过对磨具成型厚度偏差的计算与实验,分析成型厚度偏差对磨具成型密度及硬度的影响;并通过控制成型厚度极限偏差,保证磨具质量。

磨具;成型厚度;成型密度;偏差;硬度

1 前言

在磨具生产加工中,影响磨具硬度的因素有很多,如结合剂配方、成型密度、成型方式、烧成工艺、烧成温度等。通过实际加工发现,在磨具成型中,毛坯厚度偏差对成型密度也存在直接影响,进而使磨具硬度发生变化,造成实际硬度与设计硬度不符。关于成型厚偏差对磨具成型密度及硬度的影响,本文加以计算和分析。

2 成型厚度偏差影响值计算

2.1 公式推导

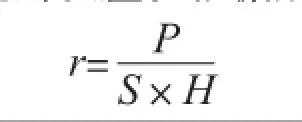

成型厚度偏差是指磨具在加工过程中由于结合剂配方、成型工艺、烧成工艺等因素影响,造成加工好的磨具厚度实际尺寸与设计尺寸之间出现的误差。根据成型密度公式推导如下:

r——成型密度,

P——磨具单重,

S——磨具底面积 ,

H——成型厚度。

当压制同一批产品时,即磨具单重P与磨具底面积S相同时,则成型密度r与成型厚度H成反比,所以有:

由公式(1)经推导有:

式中:

r1——成型厚度为H1时的成型密度,

r2——成型厚度为H2时的成型密度,

Δr——成型密度偏差值(r2=r1+Δ r),

ΔH——成型厚度偏差值(H2=H1+Δ H)。

2.2 计算

按某型号磨具设计成型密度为r1=2.35g/cm3,成型密度允差在Δr=±0.04g/cm3之内计算,则由公式(2)计算得出磨具参数值(见表 1、表2)。

由表 1、表 2 可以看出,同一厚度,厚度偏差绝对值相同,对密度影响值却不同;厚度较厚的磨具成型密度偏差对磨具硬度影响不大。

表1 磨具参数值Ⅰ/mm

3 成型厚度允许极限偏差值的计算

由公式(2)经推导有:

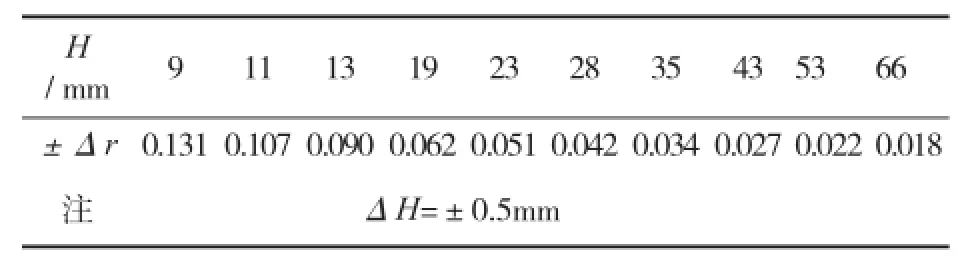

由公式(3)计算出不同的成型厚度允许极限偏差值(表 3)。

表2 磨具参数值Ⅱ /mm

表3 不同成型厚度允许极限偏差值 /mm

从表 3 可以得知,许密度偏差绝对值相同时,其允许厚度偏差绝对值也不同。厚度较薄的磨具对成型要求高,因此如采用定压成型难保证磨具的成型密度在±Δr=0.04g/cm3之内。

4 计算值的修正

从上述计算可以看出,当厚度偏差绝对值相同或密度偏差绝对值相同时,其受影响的偏差绝对值差的偏差程度(∣-ΔH∣-ΔH和∣-Δr∣-Δr)都不很明显。为计算方便起见,可以考虑作如下修正进行计算:

(1)厚度偏差对成型密度影响值的修正按公式(4)计算

(2)允许厚度极限偏差值的修正按公式(5)计算

计算结果分别见表 4、表 5。

这样看来,修正绝对值介于原正负绝对值之间。虽然修正计算法计算简便,但是误差却大于精确法,应根据实际需要选用。

5 例证

表4 厚度偏差允许密度极限偏差值的修正结果 /g/cm3

表5 厚度偏差允许厚度极限偏差值的修正结果/mm

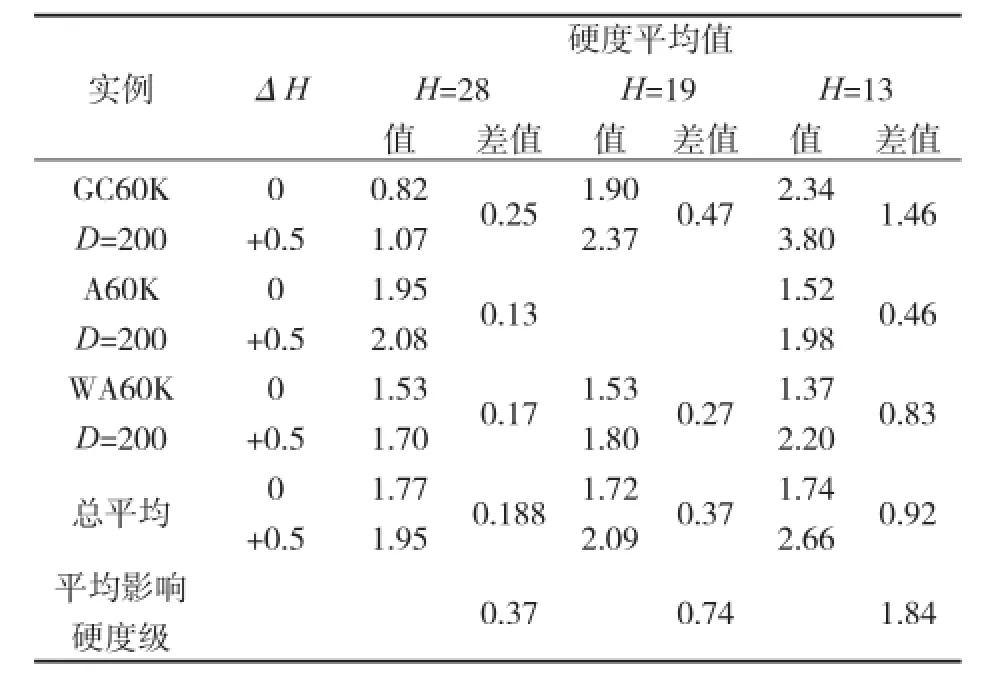

某厂某年四到六月陶瓷磨具硬度不符共为51336片,其中H≤40mm的为42307片,占总不符数量为42307/51366×100%=82.41%,从成型厚度偏差对磨具硬度值影响因素进行试验分析,详细数据如下(表 6)。

表 6 实测结果与计算结果(略)基本一致,证明了计算结果符合实际情况。可以看出,厚度偏差对磨具硬度值影响较大,特别是对厚度较薄的磨具硬度差值较大,是影响磨具硬度的重要因素之一。

6 结束语

通过数据的分析及实测,证明了磨具成型厚度偏差对磨具成型密度及硬度存在一定影响,对于同一厚度,厚度偏差绝对值越大,对磨具成型密度及硬度的影响越大;当厚度偏差值相同时,随成型厚度的减小,则厚度偏差对磨具成型及硬度的影响越大。随成型厚度的增大,允许厚度极限偏差绝对值也增大。因此,对厚度较薄的磨具,应改定压成型为定模成型。因此在实际加工中应采用严格的厚度极限偏差标准和适当的成型方法,控制磨具硬度,以保证磨具的成型密度在 r=±0.04g/cm3之内,确保磨具硬度符合设计要求。

表6 成型厚度偏差对磨具硬度值影响试验数值/mm

(编辑:林小江)

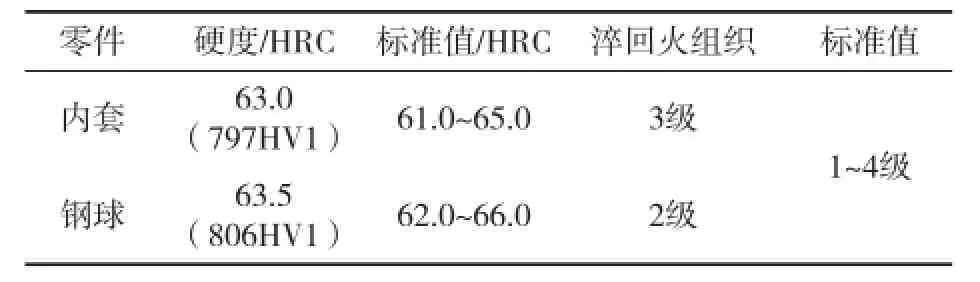

表3 理化检测结果

5 故障分析

通过扫描电镜分析确认,轴承滚道剥落为疲劳剥落。根据保持架兜孔开裂形貌及内圈滚道剥落形貌,可判断内圈滚道的剥落应先于保持架兜孔开裂。因为轴承正常工作时,保持架受力很小,只有钢球引导保持架的拖动力,此力不会造成保持架的开裂;即使保持架先开裂,其对钢球的约束作用并未明显改变,也不可能造成内圈滚道的剥落。反之,轴承内圈滚道产生剥落后,轴承的运转将出现异常,产生振动,使钢球在周向转动时出现运转不平稳,产生径向跳动和周向的摆动,同时产生运转阻滞,使钢球与保持架兜孔之间产生接触表面的磨损,同时钢球对保持架兜孔还产生周向的拉伸作用,最终使保持架在转角等薄弱处产生疲劳断裂。从内圈理化检测结果看,可排除存在材料或冷、热加工缺陷的影响;轴承外圈滚道整个圆周方向都有接触压痕,说明轴承工作时径向载荷偏大。复查轴承安装配合状态,均符合技术要求,可排除径向工作游隙偏小的影响。从7粒钢球尺寸检测结果看,直径组差为0.8μm,超过标准要求。

采用轴承设计分析软件对轴承工作过程中的接触应力进行了计算分析。计算结果表明,在轴承正常工况条件下,钢球与内圈滚道的接触应力最大,最大接触应力为1 758MPa,小于轴承钢的最大许用接触应力2 000MPa;在钢球直径组差超差的情况下,存在尺寸偏大的钢球与内圈滚道的最大接触应力超过轴承钢最大许用接触应力2 000MPa的可能。

6 结论

综合上述分析,初步得出造成内圈滚道剥落的原因是钢球直径组差超差影响了一组钢球承载分布状态,尺寸偏大的钢球与内圈的接触应力超过了材料的最大接触应力,并且出现了附加的振动载荷,长时间工作后,就会造成内圈滚道的疲劳剥落。轴承内圈滚道产生剥落后,轴承的运转出现异常,造成保持架一兜孔开裂。因此在轴承装配过程中应严格控制轴承的钢球直径组差,防止由于直径组差超差给轴承在使用过程中带来接触应力变化、额外的振动载荷导致的产品故障。

(编辑:王立新)

Effect of molding thickness deviation on density and hardness of grinding wheel

Shan Ying1, Lv Xiaofei2, Han Shoutian3

( 1.Production Management Department, Harbin Bearing Group Corporation,Harbin 150036,China; 2.Business and Development Department,Harbin Bearing Group Corporation,Harbin 150036,China; 3.Harbin Industrial Bearing Co.,Ltd.,Harbin 150030,China )

Through calculating and testing the thickness deviation of molding, the effect of molding thickness deviation on density and hardness of grinding wheel is analyzed. The quality of grinding wheel is ensured by controlling the molding thickness deviation limits.

grinding wheel; molding thickness ; molding density; deviation; hardness

TG731

B

1672-4852(2014)01-0036-03

2013-05-25.

山 鹰(1975-),男,工程师.