触点自由镦粗铆接对电寿命的影响

2014-03-05蔡旭龙王建宏

张 强,蔡旭龙,王建宏

(1.宁波汉博贵金属合金有限公司浙江宁波315221;2.温州利尔德继电器有限公司浙江温州325604)

1 引言

在继电器、开关生产行业广泛使用铆钉型电触点,其电触点与簧片的铆接,基本采用冲压设备,以自由镦粗的方法进行铆接,这种铆接方式,由于受自由镦粗变性原理的影响,必然会影响触点杆部与簧片孔径的精密配合,从而影响产品的电寿命。

2 自由镦粗的变形特点

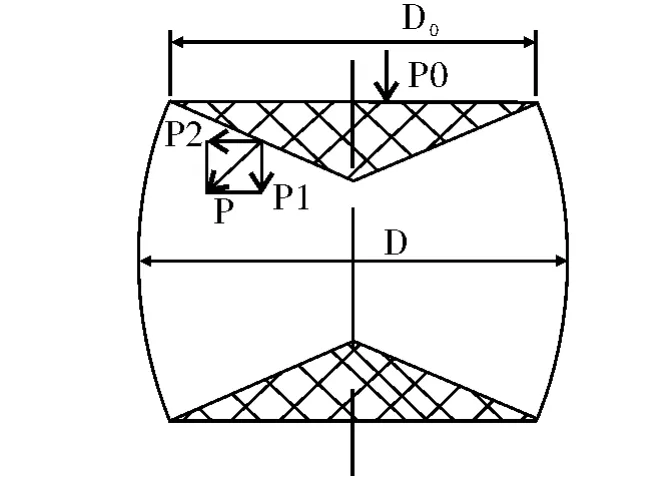

用平铆模具镦粗圆柱坯料时,随着高度的降低,金属不断向四周流动,由于坯料受模具表面摩擦力的影响,在变形区域形成两个难以变形的锥体区,如图1所示。这两个锥体区象楔入一个刚体的楔子,将外力P0转化为P,其轴向分力P1使材料产生压缩变形,径向分力p2则产生镦粗变形,镦粗后坯料外观呈鼓形,同时造成内部不均匀流动。

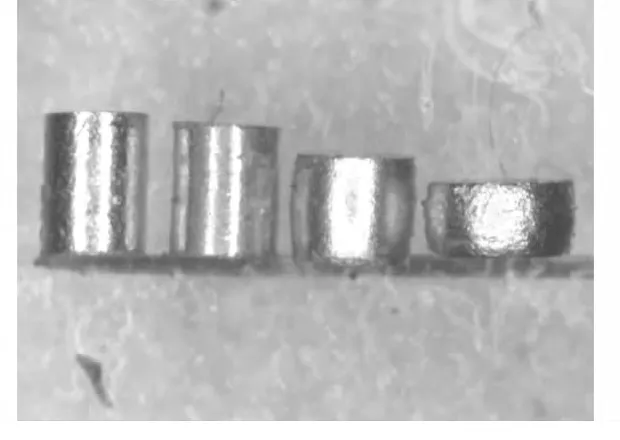

以铜棒自由镦粗时杆经的变形过程为例,(原始长度L:2.42,原始直径D:1.82,L/D=1.33)如图2所示,试验表明,其坯料杆径鼓形的变形程度随高径比的变化而变化,如果以镦粗后相对直径比KD作为评定镦粗变形均匀性的指标,即KD=(DD0)/D(D为:镦粗后鼓形直径,D0:为镦粗后端面直径),当高径比为1 时,KD为0.056,当高径比为 0.5时,KD为0.078,镦粗过程随着高径比L/D的减小,中部杆经与端部杆经的比值KD逐渐增加,即鼓形越明显,如图3所示。

图1 圆柱坯料镦粗变形分析

图2 圆柱铜棒自由镦粗鼓形变化图

图3 圆柱铜棒不均匀变形趋势图

3 自由镦粗对铆接质量的影响

自由镦粗变形的不均匀性对铆接质量的影响,具体体现在铆接后轴孔间局部产生缝隙,使变形金属的外侧表面与簧片孔不能达到的完全接触,即减少了轴与孔的接触面积。

根据圆柱铜棒镦粗变形过程分析可知,其间隙的大小和位置与触点杆径的高低、孔径和触点杆径的配合间隙、上铆模形状及铆接方式等有关。

3.1 触点杆径过长的影响:触点杆径过长或轴孔配合间隙过大,意味着其镦粗变形均匀性指标KD越大,铆接过程更易出现失稳、弯曲、开裂现象,使铆接质量不宜控制,如图4所示。

图4 a 过长杆径铆接过程变形开始示意图

图4 b 过长杆径铆接后形成不良铆接示意图

3.2 铆接方式的影响:根据铆接时选用的设备不同,大致可分为冲铆和旋铆两大类,这也是当前铆接技术中最常用的两种铆接方式。

其中冲铆的铆头形状有平面铆头、凹面铆头和V形铆头(铆单面触点)。冲铆铆头形状不同,镦粗铆接时受摩擦力的影响不同,产生镦粗变形均匀性大小也不同,平面铆头或凹面铆头冲铆时,产生的摩擦力最大,对铆接质量十分不利。

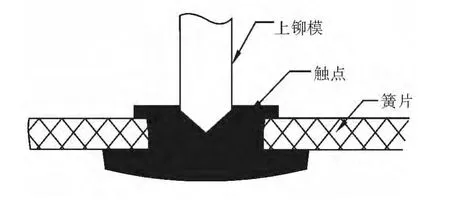

而V形铆头冲铆(又叫劈铆),其触点杆部断面和模具接触面积小,模具对坯料端面金属流动阻碍小,减少了难变形区,提高了镦粗变形均匀性,如果杆径长度和V形角度选择合理的话,一般也能够得到令人满意的效果,但其缺点是仍属于冲铆方式,受铆压冲击力大的影响,易出现弯曲等不良变形,且只能适用于单面触点的铆接,外观也不够美观,如图5所示。

图5 a V形铆头冲铆过程示意图

图5 b V形铆头冲铆后良好铆接效果图

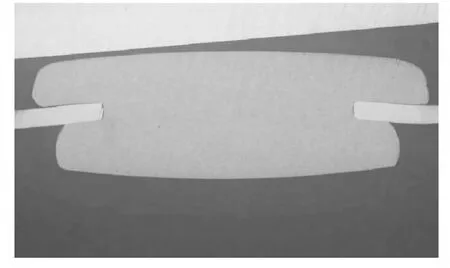

3.3 旋铆方式的特点:旋铆和冲铆在铆接方式上有着很大的区别。首先是出力方式不同,旋铆机的出力方式分为两部分,一是以一定的摆动角度轴向向下的下压力,二是径向的旋转力,而冲铆机仅仅只有垂直向下的轴向压力。由于旋铆机的作用方式是有摆动角度的轴向下压力及径向旋转力,使材料流动均匀,几乎不形成难变形区,其次是冲击压力小,如要达到同样的铆接效果,旋铆所需的力仅仅为冲铆的1/10,所以能有效地避免开裂、弯曲、镦粗等不良变形,且旋铆机铆接后的触点外表美观。特别是对双面触点的铆接,由于受杆径较长的限制,故选择旋铆方式进行铆接尤为重要,如图6所示。

图6 a 旋铆过程示意图

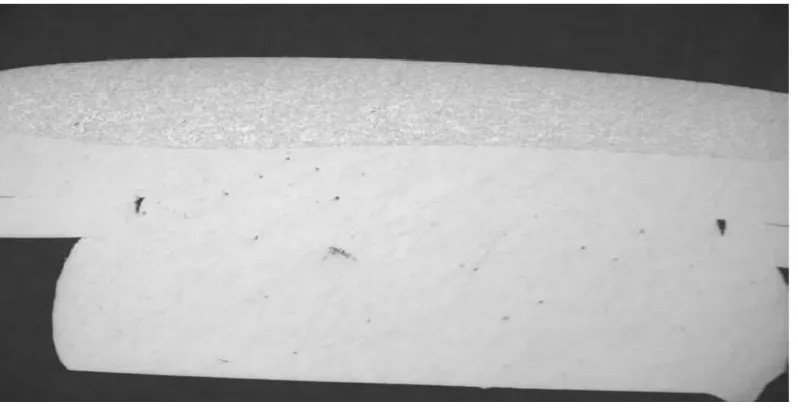

上图为旋铆(良好),下图为冲铆(有明显间隙)图6b 相同双面触点旋铆与冲铆效果对比图

4 铆接质量不良对电寿命的影响

电触点是开关电器的关键元件,担负着接通和分断电流的任务,而不良的触点铆接质量,由于接触面积减少,无疑会增大触点和簧片之间的过渡电阻,使触点温升异常,相应地增大了电弧的侵蚀作用,触点接触面将会遭到严重破坏,熔着和异常消耗的发生率就会增大。严重时会出现产品早期失效,无法满足开关电器运行的可靠性及使用寿命。以下举例说明不同的铆接质量对电寿命的影响情况:

4.1 3F继电器触点不良铆接质量试验:

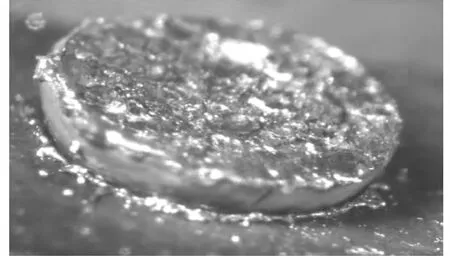

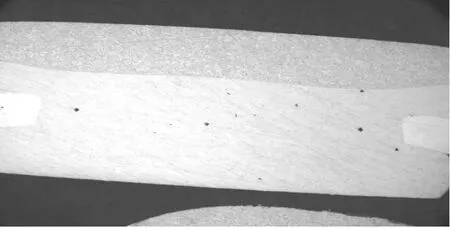

试验负载:10AX250VAC阻性负载,额定电寿命10万次。铆接方式:凹面铆头冲铆,试验前触点做切片抽样检验,动触点轴孔配合处有明显缝隙,如图7所示。

试验结果:产品电寿命3万余次时发生早期粘接失效。

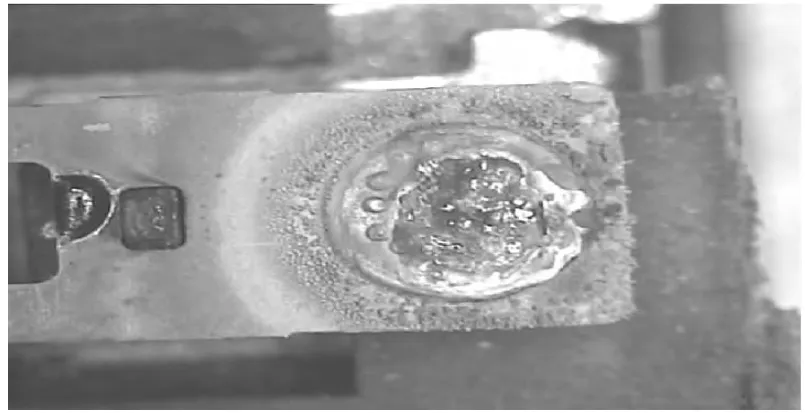

金相分析显示:触点溶蚀严重,动触点和簧片孔接触处出现局部熔化现象,铆接面缝隙处形成大量电弧生成物,簧片孔径增大,导致触点松动,如图8所示。静触点发生银层和铜层结合部的剥离,边沿部分反翘现象,如图9所示。

图7 3F动触点试验前铆接质量:很差的结合

图8 a 3F动触点试验后铆接面处电弧生成物

图8 b 3F动触点试验后触点与簧片孔明显间隙

图8 c 3F动簧片试验前后孔径对比

图8 d 3F动触点试验后触点松动

图9 3F静触点银层剥离,边沿部分反翘

4.2 32F继电器不同铆接方式对比试验:

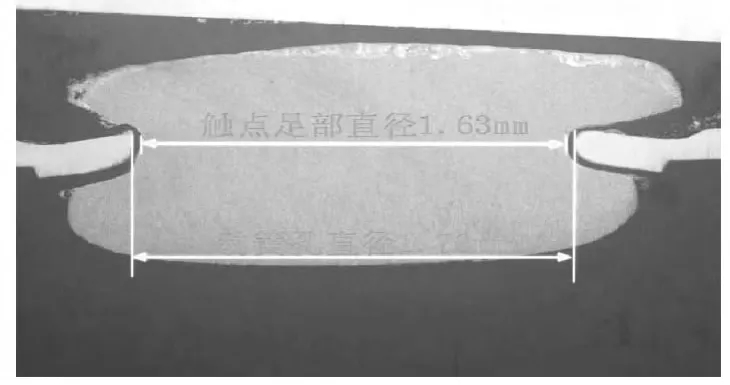

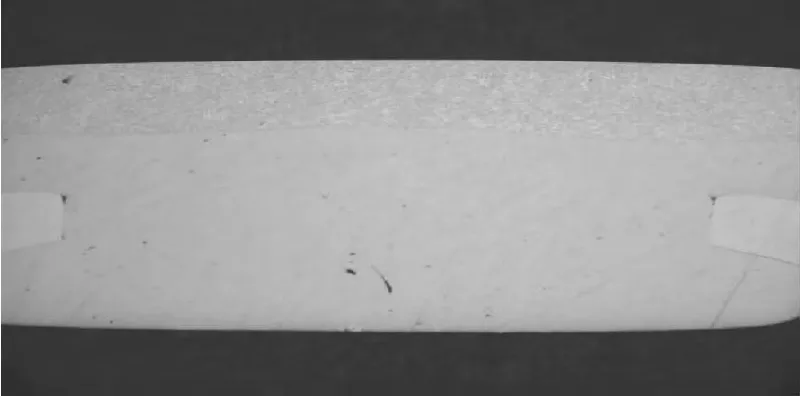

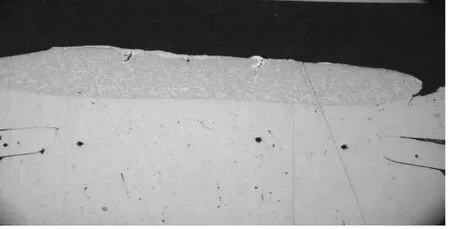

试验负载:10AX250VAC阻性负载,额定电寿命10万次。铆接方式:选用同一规格触点,分别采用冲铆和旋铆,试验前触点做切片抽样检验:冲铆后动、静触点轴孔配合处有明显缝隙,如图10所示,旋铆后动、静触点轴孔配合良好,如图11所示。

试验结果:冲铆产品电寿命5万余次后粘接失效,如图12所示。而旋铆产品电寿命10万次以上,未发生失效,如图13所示。

由试验前后触点和簧片硬度比较可知,试验后冲铆触点和簧片硬度降低明显,而旋铆触点和簧片硬度基本无变化,如表1所示。

试验结果表明,冲铆触点铆接不良,是引起触点温升过热,簧片弹性能劣化,最终导致产品电寿命早期熔焊失效的主要原因。触点抗溶焊性能,旋铆明显优于冲铆。

图10 a 冲铆:32F静点试验前金相(有缝隙)

图10 b 冲铆:32F动点试验前金相(有缝隙)

图11 a 旋铆:32F静点试验前金相(良好铆接)

图11 b 旋铆:32F动点试验前金相(良好铆接)

图12 a 冲铆:32F静点电寿命5万次金相

图12 b 冲铆:32F动点电寿命5万次金相

图12 c 冲铆:32F动簧电寿命5万次体视

图13 a 旋铆:32F静点电寿命10万次金相

图13 b 旋铆:32F动点电寿命10万次金相

图13 c 旋铆:32F动簧电寿命10万次体视

表1 不同铆接方式电寿命前后触点和簧片硬度变化比较

5 预防和改良措施

5.1 适当降低杆径长度,减少铆接前轴孔配合间隙,是提升铆接质量的基础工作。

5.2 单面触点选择旋铆或劈铆,双面触点选择旋铆,是提高自由镦粗变形均匀性的有效方式。

5.3 实现旋铆自动化,不仅铆接质量稳定、一致性好,同时提高生产效率和企业形象。

5.4 建立切片金相检验制度和抽样规则对监控铆接质量十分必要。

6 结束语

目前许多继电器、开关生产厂家仍采用传统的冲压设备,以冲铆的方式对电触点与簧片进行铆接,对铆接工序的质量控制仅关注铆接牢度,而忽略了对铆接后轴孔缝隙的关注和监控,当产品电寿命失效后,往往被误认为是触点材料问题。本文通过对自由镦粗铆接及电寿命失效实例的分析,阐述了确保触点铆接后轴孔配合处无缝隙的重要性。希望对各生产厂家提高铆接质量有借鉴意义。

[1] 齐克敏,丁桦,材料成形工艺学.北京:冶金工业部出版社,20006,238