利用有限元分析软件指导连接器端子设计

2014-03-05方庆文

彭 强,方庆文

(四川华丰企业集团有限公司,四川绵阳621000)

1 引言

有限元分析(FEA,Finite Element Analysis)是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。有限元分析是用较简单的问题代替复杂问题后再求解,它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导或求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

本文通过一种连接器端子进行有限元分析的过程来展现有限元分析软件在连接器设计中的应用。文中分析所使用的软件,前处理和后处理采用HyperMesh,求解器使用ABAQUS。

本文不把软件操作作为重点介绍内容,仅想通过设计过程体现有限元软件在其中的作用。

2 分析软件简介

2.1 HyperMesh

Hypermesh软件是美国Altair公司的产品,是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面。

在CAE工程技术领域,Hypermesh最著名的特点是它所具有的强大的有限元网格划分前处理功能。一般来说,CAE分析工程师80%的时间都花费在了有限元模型的建立、修改和网格划分上,而真正的分析求解时间是消耗在计算机工组站上,所以采用一个功能强大,使用方便灵活,并能够与众多CAD系统和有限元求解器进行方便的数据交换的有限元前后处理工具,对于提高有限元分析工作的质量和效率具有十分重要的意义。

HyperMesh是一个高性能的有限元前后处理器,它能让CAE分析工程师在高度交互及可视化的环境下进行仿真分析工作。与其他的有限元前后处理器比较,HyperMesh的图形用户界面易于学习,特别是它支持直接输入已有的三维CAD几何模型(UG、Pro/E和CATIA等)已有的有限元模型,并且导入的效率和模型质量都很高,可以大大减少很多重复性的工作,使得CAE分析工程师能够投入更多的精力和时间到分析计算工作上去。同样,Hypermesh也具有先进的后处理功能,可以保证形象地表现各种各样的复杂的仿真结果,如云图、曲线标和动画等。

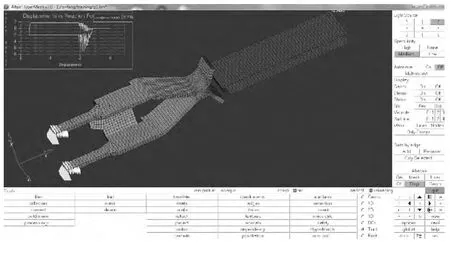

图1 HyperMesh软件截图

2.2 ABAQUS

ABAQUS是一套功能强大的工程模拟的有限元软件,其解决问题的范围从相对简单的线性分析到许多复杂的非线性问题。ABAQUS有两个主求解器模块-ABAQUS/Standard和ABAQUS/Explicit。ABAQUS还包含一个全面支持求解器的图形用户界面,即人机交互前后处理模块 -ABAQUS/CAE。ABAQUS对某些特殊问题还提供了专用模块来加以解决。

ABAQUS被广泛认为是功能最强的有限元软件,可以分析复杂的固体力学结构力学系统,特别是能够驾驭非常庞大复杂的问题和模拟高度非线性问题。ABAQUS不但可以做单一零件的力学和多物理场的分析,同时还可以做系统级的分析和研究。ABAQUS系统级分析的特点相对于其他的分析软件来说是独一无二的。由于ABAQUS优秀的分析能力和模拟复杂系统的可靠性使得ABAQUS被各国的工业和研究中所广泛采用。ABAQUS产品在大量的高科技产品研究中都发挥着巨大的作用。

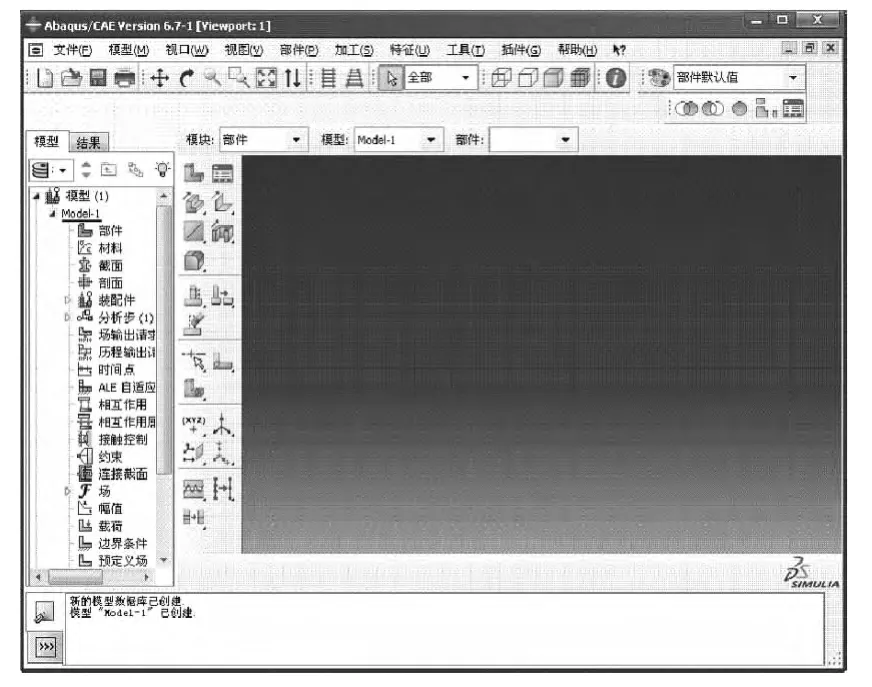

图2 ABAQUS软件截图

3 应用案例

3.1 产品简述

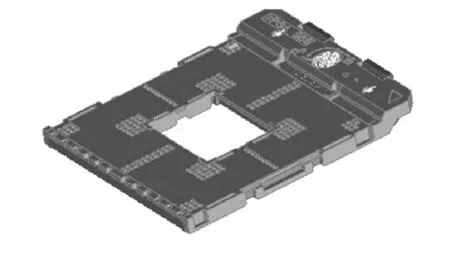

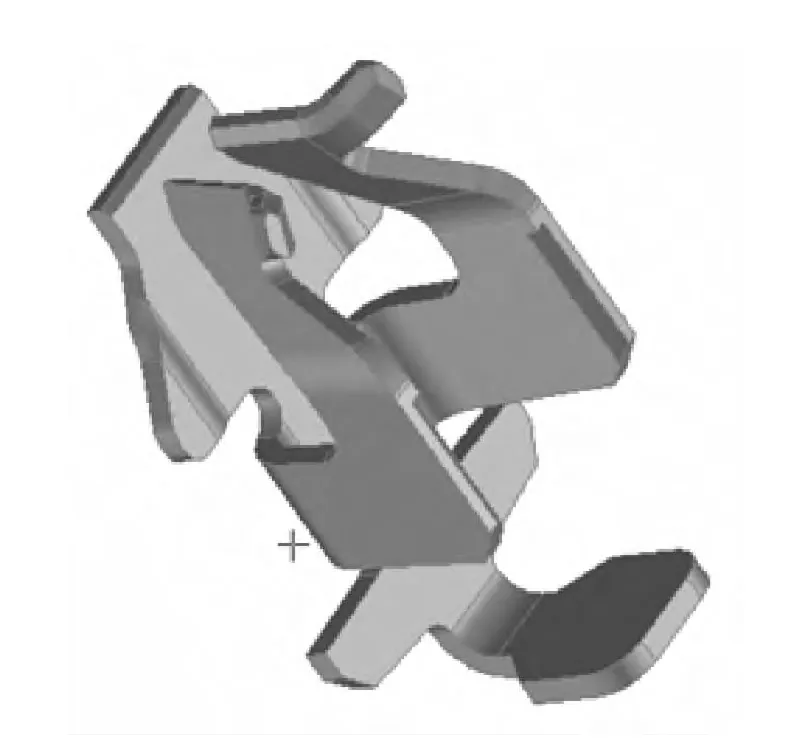

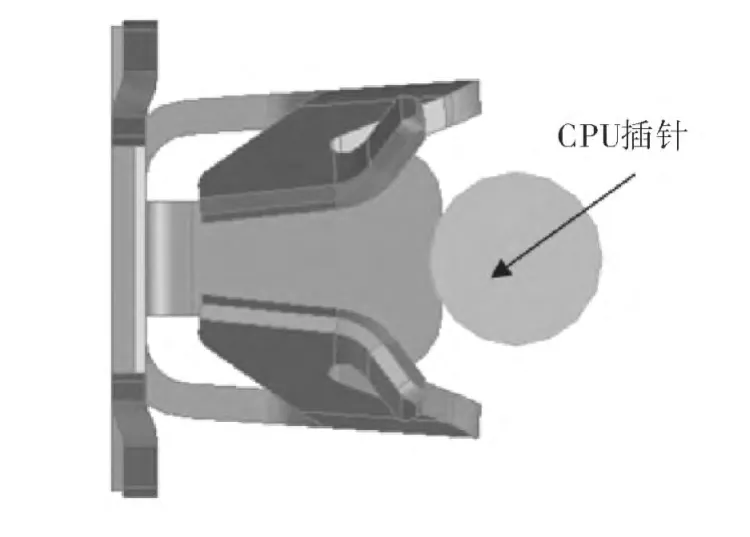

本文选用一款为Work Station开发的CPU插座作为范例,端子数量989只,端子间距1×1mm,连接器外形尺寸为42.7×35×3mm。连接器外形图和端子结构如下:

图3 连接器外形

图4 端子

图5 端子与CPU插针配合示意

CPU插针水平方向移动实现导通与断开,插针直径0.305mm,如图5。根据产品实际尺寸,端子的初始设计材料厚度为0.06mm。

图6 端子与手指的大小比较

3.2 分析过程

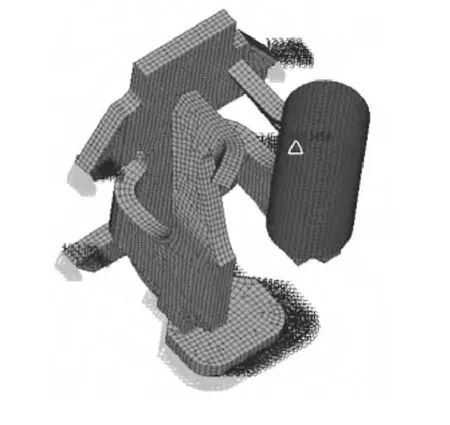

在有限元分析中,模型的网格化是非常重要的一个环节,网格质量直接影响到仿真结果的准确性。HyperMesh在网格化上提供了一个非常便捷的方式。图7为端子网格化结果。经过前处理的模型(网格化、赋予边界条件、运动条件等),就可以提交ABAQUS进行运算。运算后的结果在HyperMesh中进行后处理。

图7 前处理模型

图8 后处理(应力分布云图)

图9 后处理(变形比较)

通过后处理,我们还可以模拟以下内容:

a.不同材料间的正压力或插拔力比较;

b.最差情况下(worse case)的正压力比较;

c.永久变形;

d.最差情况下(worse case)的永久变形;

e.零件间干涉模拟。

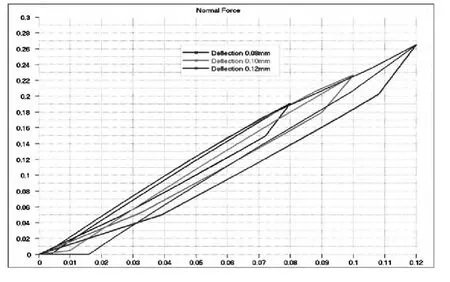

3.2.1 不同材料间的性能比较

图8说明:三种材料的正压力同步比较(Y轴),同时显示各种材料的永久变形值(X轴)。本图可以了解不同材料间正压力和永久变形的具体数值,从图中可以看出在相同的变形幅度下,C7035TM06和NKC388 SH的正压力最大,可以达到0.29N左右,NKC388 SH的永久变形最小,约0.02mm 左右。

图8 不同材料间的正压力比较

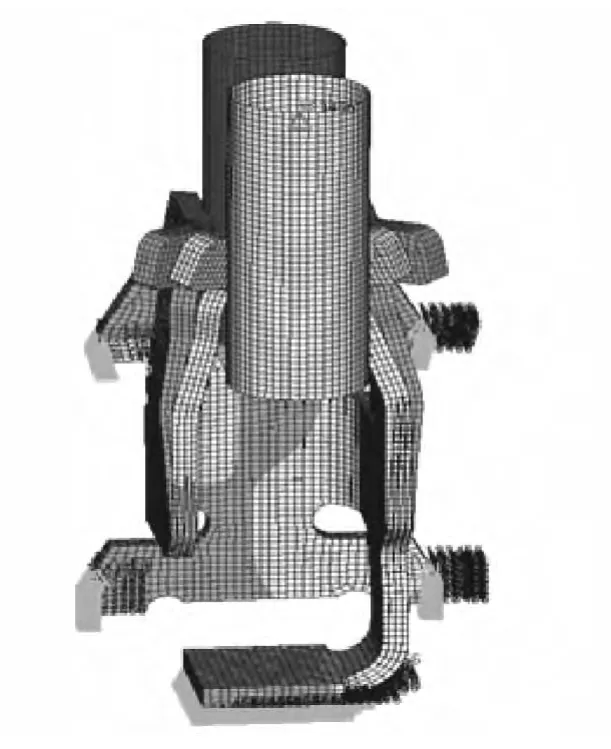

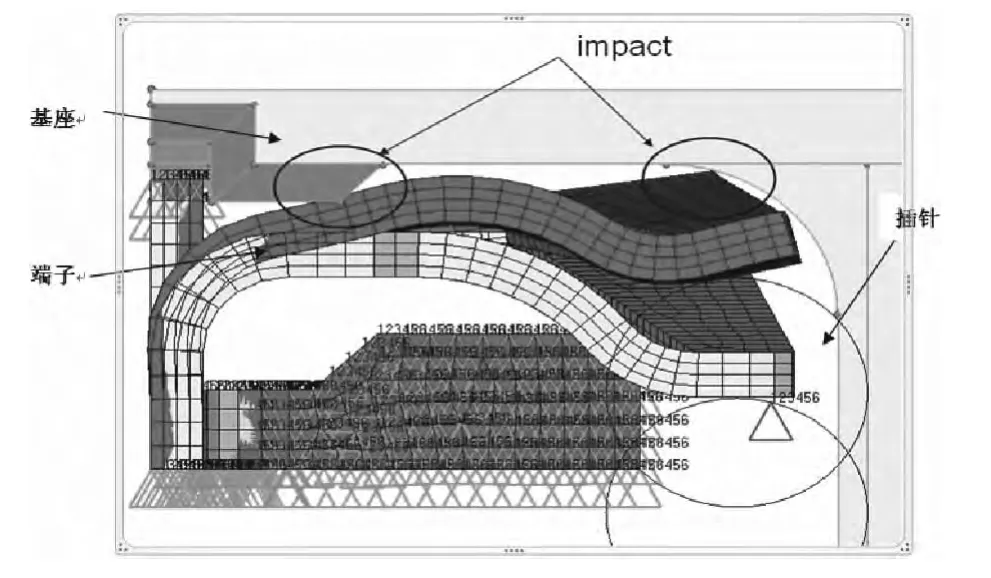

3.2.2 最差情况下的应力应变分析

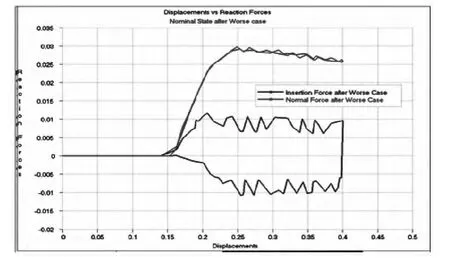

3.2.1 的分析是基于所有零件处于理想位置下的结果,在实际使用中考虑加工和组装误差,真实的状态几乎都不可能是理想状态,所以必须考虑最差情况下的受力情况。图9表示只有单臂接触下的受力情况云图,第一步圆针以理想位置插入,第二步偏移插入。图10是在该受力状态下端子的正压力和插入力的分析结果。图11是在不同的偏移量的条件下的端子正压力结果。

图9 最差情况下应力分布

3.2.3 最差情况下的应力应变分析

3.2.2 的分析是在圆针首先以理想位置插入,第二步以最差位置插入后的应力应变情况,也可以首先以最差位置插入,再以理想位置插入的方式进行分析。图12显示的是受力云图,图13是端子在最差情况下插入后再以支持位置插入时的正压力和插入力结果。

图10 最差情况下应力分析

图11 最差情况下的正压力比较(不同偏移量)

图12 最差情况后的应力云图

图13 最差情况后的插入力和正压力

3.2.4 零件间的干涉仿真

使用FEA软件还可以模拟组装环境下各零件之间是否有干涉情况以便改善设计。在一般的三维设计软件中我们也可以用改变折弯半径的方式来模拟零件的变形情况,但这和实际的零件变形还是有所不同,而FEA软件可以非常接近设计的变形状态。图12显示的是在最差状态下端子与基座的干涉情况。

3.3 设计优化

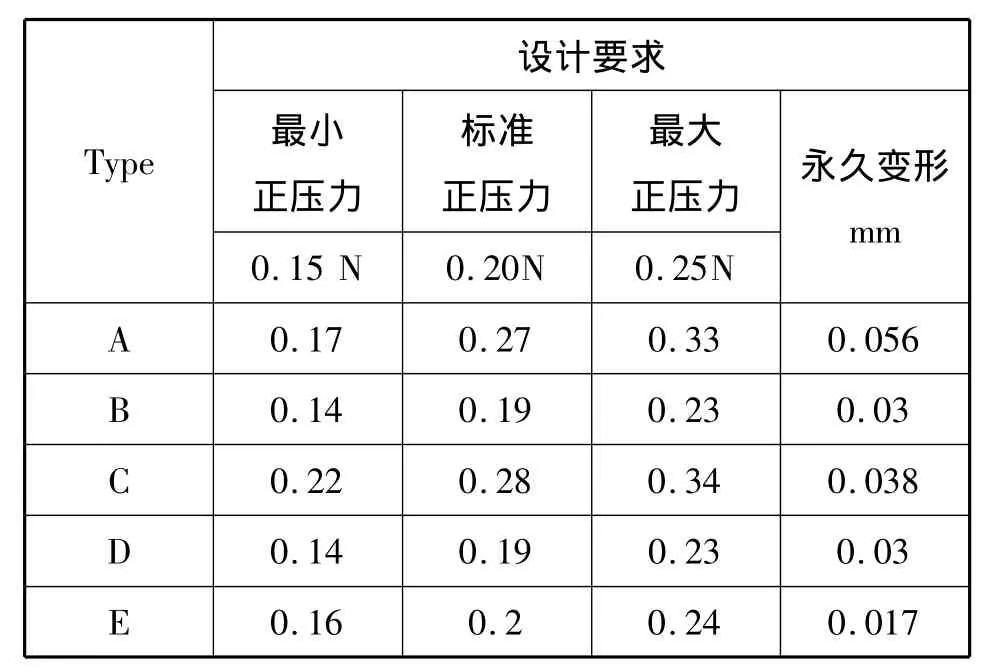

在最初的端子设计中,从性能和可制造性等方面考虑,提出了各种不同的设计方案,如下图。

图12 干涉模拟

图13 方案设计

表1 关键参数比较

从比较结果来看,TypeA、TypeC均符合设计要求,在进一步分析比较这两种结构的工艺性以后,最终选择了Type C。

4 结束语

有限元分析可以提供连接器设计中所关注的结果,并能通过这些结果优化设计。比如在上面的案例中,根据设计输入的要求达到以下目的:

a.根据应力应变曲线选择合适的零件结构;

b.选择适当的材料。即达到功能的要求,不会产生性能过剩,达到控制成本的目的;

c.模拟产品实际工作中的状态,降低设计风险;

d.缩短设计开发周期,满足市场需求。

本文内容仅仅为有限元分析中应力应变方面的使用情况的描述。实际上,我们在设计中还关注疲劳寿命、发热、振动冲击等方面的影响,运用有限元分析软件同样能解决这些方面的问题。