多楔旋压皮带轮工艺及工装设计

2014-02-24张玲娅

张玲娅

(浙江东星汽车部件有限公司,浙江 临海 317000)

多楔旋压皮带轮工艺及工装设计

张玲娅

(浙江东星汽车部件有限公司,浙江 临海 317000)

皮带轮是一种重要的机械传动零件,它广泛应用于汽车、农机及轻纺工业等各种机械设备的传动中。皮带轮传统生产方法是采用锻、铸造毛坯经切削加工而成,其缺点是浪费材料,生产率低、产品精度低。旋压技术是一种先进的成形工艺,运用这种技术生产的皮带轮,具有传动平稳、精度高、节材、生产效率高、环保、使用寿命长等优点。本文以浙江东星汽车部件有限公司的产品为研究对象介绍多楔旋压皮带轮。

旋压;多楔轮;皮带轮

0 前言

皮带轮是一种重要的机械传动零件,它广泛应用于汽车.农机及轻纺工业等各种机械设备的传动中。皮带轮的传统制造工艺是采用铸造工艺制成毛坯,再经切削加工制成,传统制造工艺的缺点是浪费材料、生产率低、产品精度低,所生产的皮带轮因精度低,需要进行平衡处理。为了克服传统工艺的缺点并实现皮带轮的轻量化,近30年来世界各国均致力于用板料液压涨形或旋压成形板料皮带轮的研究开发,其中具有代表意义的是德国莱菲尔德公司(LEIFELD)研制的劈开式旋压皮带轮工艺及专用皮带轮旋压机,采用此工艺与设备生产的皮带轮迅速应用于汽车发动机上,并带动了各国在该领域的研究与应用[1]。浙江东星汽车部件有限公司在1976年就开始研究钣制皮带轮工作,最初采用液压涨形技术,由于此工艺工序多,模具复杂,产品开发周期长,工作环境差,后来采用引进德国专用旋压机和旋压技术,此工艺工序小、模具简单、产品开发周期短,工作环境好等优点。

旋压是一种无切屑连续局部回转成形的先进成形工艺,是塑性加工的一个重要分支,具有变形条件好、尺寸公差小、材料利用率高、加工产品性能优、加工类别广泛、可旋制整体无缝空心回转体等优点,可以用于加工多种金属材料,是一种经济、快速成形薄壁回转体零件和钣制皮带轮的方法。与其它塑性成形方法相比,旋压能加工出形状和尺寸较为特殊的产品,特别是结合高效、精密的数控技术后,在航空航天、机械制造、兵器、化工、电子、轻工业等领域得到了广泛应用[2]。皮带轮旋压是旋轮沿径向进给并加压使坯料沿轴向和径向进行局部转移的成形过程,属于特种旋压的范畴,根据成形工艺和齿形的不同可将其分为三类:折叠轮、劈开轮、多楔轮。

随着我国汽车工业的快速发展,对多楔旋压皮带轮的需求量会越来越大。我国加入世贸组织后,我国成了加工制造业的基地,国外汽车和农机零件,纷纷转向我国生产。由于国内环保意识不断提高,铸造造成环境污染大,加工时粉尘多,工人操作环境差,对工人身体键康影响越来越大,而旋压皮带轮加工环境好,成本低,产品质量好,生产效率高等优点,旋压制品随着旋压技术不断的提高,铸造皮带轮更改为旋压皮带轮

将越来越多,最终旋压皮带轮将取代铸造皮带轮。

1 皮带轮旋压成形工艺

1.1 皮带轮旋压的分类及旋压工艺分析

根据皮带轮的结构和旋压变形特点,皮带轮可分为三大类:折叠式皮带轮(图1)、多楔式皮带轮(图2)、劈开式皮带轮(图3)。

图1 折叠式皮带轮

图2 多楔式皮带轮

图3 劈开式皮带轮

由于折叠式皮带轮的变形特点是改变毛坯截面沿轴向的形状,而板料厚度基本不减薄。因此,为了控制皮带轮V型槽底部不减薄,在旋压过程中要采用逐步过渡的旋压工艺过程。而且要先预旋成形后精旋成形两步成形,并同时要对毛坯轴向加压以补充材料并产生折叠。

多楔式皮带轮的成形是首先用预旋旋轮对毛坯径向加载进给,使毛坯在厚度方向上产生预定的局部增厚,然后再用精旋旋轮精旋,于是增厚后形成多V型楔式皮带轮。

劈开式皮带轮的成形是先用带刀尖旋轮对准毛坯厚度矩形截面的1/2处做径向进给,将钢板在厚度方向上劈开一分为二。之后用成型旋轮旋压成V型槽。

1.2 多楔皮带轮工艺流程

如图4所示,多楔旋压皮带轮包括一体设置的下边缘、V型槽、上边缘、辐板和轮辐,V型槽设置于下边缘和上边缘之间,V型槽槽底厚度在1mm~2mm,盆状结构的轮辐的中心设置有中心孔,中心孔周围均匀环布有安装孔,轮辐的厚度在1.8mm~2.2mm。多楔旋压皮带轮采用薄料加工,从而减小用料,所以成本低;多楔旋压皮带轮有结构轻,强度好,平衡性能好等特点;槽内部圆弧波浪连接设计,减小了应力集中,并能有效地保证皮带轮的强度,保证皮带轮在使用过程中不疲劳断裂。[3]

图4 多楔皮带轮结构示意

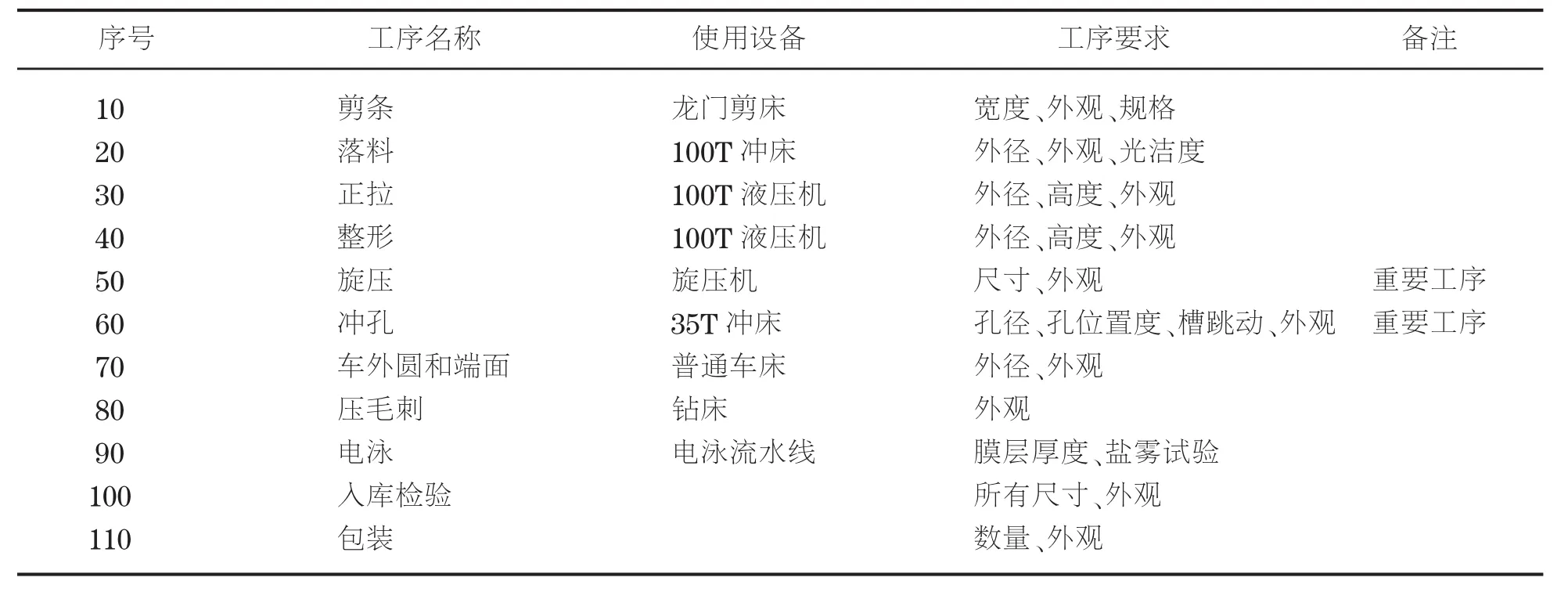

多楔旋压皮带轮SMD312173,材料采用2mm的SPCC冷轧碳素薄钢板旋压成形,齿形槽内侧设置有与槽形相一致的圆弧波浪型内腔,减小了应力集中,并能有效地保证皮带轮的强度,保证皮带轮在使用过程中不疲劳断裂。在旋压皮带轮齿形处采用旋压折叠工艺,齿形槽内侧设置有与槽形相一致的圆弧波浪型内腔,保证形成齿形槽的材料,齿形成型容易,使V槽底部不破裂,并保证槽度厚度1mm以上,并且旋轮挤压力小寿命长。皮带轮轮辐的中心设置有中心孔,中心孔周围均匀环布有四个螺栓孔。整个零件由2mm板材制作,经过落料、拉伸、旋压、冲孔主要工序加工成形。工艺流程为:剪条→落料→正拉→整形→旋压→冲孔→车外圆和端面→压毛刺→电泳→入库检验→包装,如表1所示。

表1 多楔旋压皮带轮SMD312173的工艺流程表

1.3 多楔皮带轮成形旋压工艺装备

如图5所示,工件放在下模的内体轮内,上模下压将工件压紧,工件连同模具随旋压机主轴旋转。在旋压机上先安装初成形旋轮,使初成形旋轮的工作面与工件相接触,旋压机的主轴旋转,带动芯模夹具和工件旋转,将初成形旋轮旋转并水平运动地将工件旋压,形成初成形部分,得半成品。然后在旋压机上安装成形旋轮,使成形旋轮的工作面与工件相接触,旋压机的主轴旋转带动芯模夹具和工件旋转,将成形旋轮旋转并水平运动地将初成形部分旋压,形成终成形部分,得成品。

图5 多楔皮带轮旋压工艺装备

2 产品技术性能与经济效益分析

2.1 产品主要技术性能

产品质量经沈阳航天三菱发动机厂客户质量检验中心检测,产品尺寸和性能符合图纸要求,产品通过了沈阳航天三菱台架和道路耐久性测试,主要技术指标经第三方检测机构浙江方圆检测,检测结果符合技术指标要求;本产品质量符合公司和行业设计标准。产品尺寸和性能主要技术参数如表2所示。

表2 产品尺寸和性能主要技术参数

2.2 多楔旋压皮带轮优点及国内外市场需求量分析

采用多楔旋压皮带轮具有以下优点:

1.采用薄料加工,减小用料,成本低;

2.皮带轮重量轻,转动惯量小,强度好,平衡性能好等优点;

3.槽内部圆弧波浪连接设计,减小了应力集中,并能有效地保证皮带轮的强度,保证皮带轮在使用过程中不疲劳断裂。

4.齿形采用折叠方式,成形容易,挤压力小,旋轮加工寿命比无波浪设计长3倍以上[3]。

3 结束语

多楔皮带轮旋压工艺是一种快捷、高效的塑性成形新工艺,它与传统工艺相比具有节材、节能、降低成本等综合经济效益。旋压的皮带轮产品质量好,不需要平衡处理,特别适用于汽车发动机和农机上使用的皮带轮。浙江东星汽车部件有限公司生产的多楔旋压皮带轮供国内主要的汽车厂、发动机厂、转向泵厂、汽车发电机厂、空调机厂、助力转向泵厂、汽车水泵厂配套,55%产品销往美国、欧洲、日本及东南亚等国家和地区。多楔旋压皮带轮还可推广应用于机械、轻工、家电等行业,具有广阔的国内市场与应用前景。

[1]刘金年.汽车发动机V型皮带轮的旋压工艺[J].交通科技与经济,2006(04):56-58.

[2]李伟,李亨,刘全坤.带轮旋压成形关键技术分析[J].机械传动,2013(08):13-15.

[3]潘兆星,金崇利,刘成贵.一种旋压多楔皮带轮[P].中国专利:CN201320379423.X,2013-12-25.

Research on Multiple V-Groove Spinning Pulley Technology and its Design

ZHANG Ling-ya

(Zhejiang Dongxing Auto Parts Co.,Ltd.,Linhai 317000,China)

Pulley is an important transmission part widely used in various kinds of mechanical transmission for automobile,agricultural machinery and light textile industry.Its traditional method proves to be of more material,low efficiency and low precision,while spinning manufacturing method is an advanced forming technology. Spinning pulley has the advantages of driving steadily,high precision,less material,high efficiency,environmental protection and long service life.In the paper,the author takes the Multiple V-groove spinning pulley made in Zhejiang Dongxing Auto Parts Co.,Ltd for example.

spinning;multiple V-groove pulley;pulley

10.13853/j.cnki.issn.1672-3708.2014.06.011

(责任编辑:耿继祥)

2014-09-01;

2014-10-14

张玲娅(1984- ),女,浙江临海人,助理工程师,主要从事汽车零部件(皮带轮)方面的研究。