应用于冷水鱼养殖的臭氧—氨氮反应塔设计及试验

2014-02-15曹广斌程启云韩世成周煊亦蒋树义陈忠祥

曹广斌,程启云、2,韩世成,周煊亦、2,蒋树义,陈忠祥

(1.中国水产科学研究院黑龙江水产研究所,黑龙江 哈尔滨150070;2.上海海洋大学 工程学院,上海201306)

在冷水鱼工厂化养殖中,氨氮是养殖鱼类的主要排泄物之一,鲑鳟鱼类每增长1 kg 就会产生33 g 氮[1-2],如不及时进行处理,水中氨氮积累到一定浓度就会对养殖鱼类产生毒害作用。工厂化养殖水体的氨氮总量一般不应超过1 mg/L,非离子氨不应超过0.05 mg/L[3]。由于冷水鱼养殖水温较低(8 ~20 ℃),常用的生物处理效率会大大降低[4],很难满足处理氨氮的要求。臭氧氧化具有氧化氨氮、凝聚悬浮物、消毒杀菌、脱色、除臭等水处理作用[5],是处理养殖水体中氨氮的有效方法之一。用臭氧直接氧化氨氮其去除效率约为25.8%[6],在加入催化剂的条件下,氧化效率可以大幅度提高[7]。但是,臭氧在水中超过一定浓度时又会对水生生物产生毒害,臭养对养殖鱼类的安全浓度为0.008 ~0.060 mg/L[8]。在利用臭氧氧化过程中,必须使臭氧在水中能充分混合、反应并减少残留,以确保应用过程的安全性。鼓泡塔能够使气液两相或气液固三相均匀地接触流动,促进各相间的传质、溶解和反应,被广泛应用于化学工业中的加氢、空气氧化和费-托反应等[9],也用于对水体的臭氧消毒[10]。但是,鼓泡塔体积庞大,安装、搬运困难,不适宜水产养殖中使用。

1 反应塔的设计

为减小设备高度,增加易用性,促进臭氧与水体的气液两相流的传质与溶解,提高臭氧氧化氨氮的效率,降低水体中残留的臭氧,本研究中,根据工厂化水产养殖水处理的实际情况,应用气泡流体力学的设计方法和鼓泡塔工作原理,设计了双层逆流臭氧氧化反应塔。

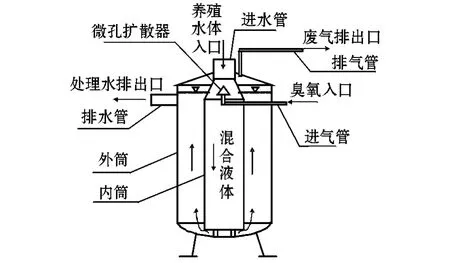

1.1 结构原理

反应塔结构原理如图1所示。工作时,养殖水体在循环水泵的作用下从进水管高速流入,臭氧发生器产生的臭氧通过臭氧入口管和微孔扩散器进入内筒与水体混合,并在内筒锥形部分受到水流冲击而破碎,变成小气泡,形成气泡流。气泡在内筒体随水流向下流动,并随着压力的增大,溶解度不断升高,形成混合、溶解和反应过程。在内筒体底部设置4 个对称排水槽,水气混合体通过排水槽进入外部环形筒体内,在外筒体内以同样的速度上升,并进行臭氧氧化氨氮的充分反应。反应后的水体从外筒体上部排出管排出,再用于水产养殖。未被溶解和反应的臭氧从废气排出管排出,并进行无害化处理。在此过程中,养殖水体完成了臭氧氧化氨氮的处理过程,达到了去除氨氮的目的。

1.2 基于气泡流体理论的反应塔设计

设计计算反应塔的各项尺寸,涉及到气泡流体内部的流动状态、气泡运动过程的质量变化及其尺寸变化,须建立运动、质量扩散和尺寸变化数学模型。

图1 逆流型双层反应塔结构简图Fig.1 Structure chart of counter-flow reaction column

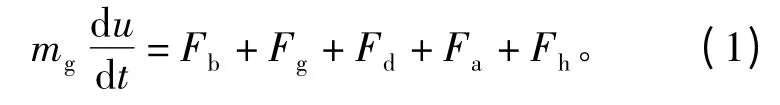

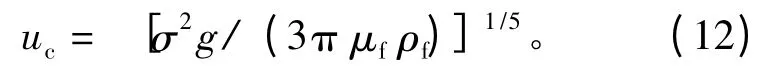

1.2.1 气泡运动状态方程 反应塔中的水流是确定速度的定常流,根据气泡运动过程的受力情况,气泡在反应塔流体中的相对运动方程为

其中:mg为气泡的质量;u 为气泡运动的速度;t为气泡运动的时间;Fb为气泡的浮力;Fg为气泡的重力;Fd为阻力;Fa为附加质量力;Fh为Basset 残留阻力。由于气体的密度ρg远小于水的密度ρf,且在污染较少的水体中残留阻力非常小,气泡的质量、气泡的重力和气泡运动的残留阻力可忽略不计。整理后的运动方程如下[11]:

当水流向下流动时,浮力与运动的方向相反,令u=u1,可以得到

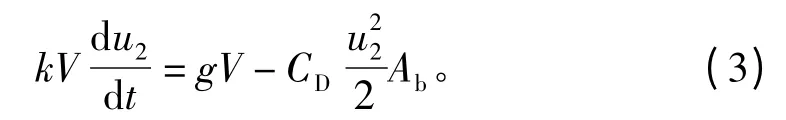

当水流向上流动时,浮力与运动的方向相同,令u=u2,可以得到

其中:k 为附加质量系数(球形气泡为0.5);V 为气泡的体积;Ab为气泡的截面积;CD为运动阻力系数[12],且

式中:Re 为Reynolds 数,Re=(d·u)/ν;d 为流管直径,ν 为水的运动黏度系数,在标准条件下ν=1.003 ×106m2/s。

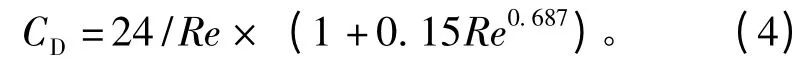

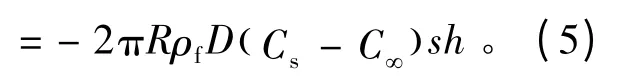

1.2.2 气泡运动过程中的溶解方程在臭氧气泡溶解于水的过程中,任意时间气泡的质量变化等于气泡界面的质量扩散[11]。其关系表达式为

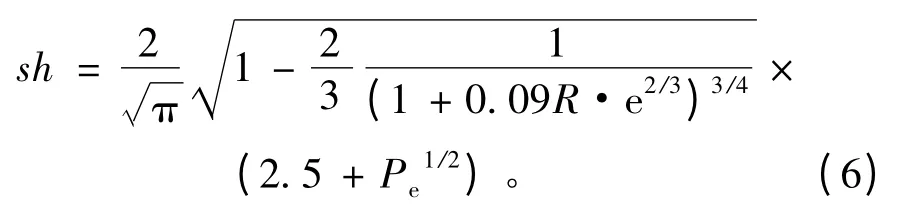

式(5)的左边是气泡质量随时间的变化率,右边是任意半径的气泡界面向水中扩散的气泡质量。其中:R 为气泡半径;ρg为臭氧气泡的密度(标准条件下为2.144 g/L);D 为臭氧在水中的扩散系数;C 为扩散界面臭氧的浓度;Cs为气泡表面臭氧的浓度(20 ℃时的饱和浓度为30 mg/L);C∞为水体中无穷远处的臭氧浓度,即水体的臭氧浓度;r 为扩散界面的半径;s 为与扩散半径垂直的界面;θ 为扩散界面的方向角;sh(Sherwood Number)为质量转移系数,且

式中:Pe为Peclet 系数,且Pe=(2R·u)/D,D为臭氧扩散系数,标准条件下(T=293 K,P=1.013 ×105Pa,下同),D=1.3 ×10-9m2/s[13]。

式(5)中,气泡表面的臭氧浓度Cs可认为是臭氧在水中的饱和浓度,其计算公式可根据亨利定律表示为

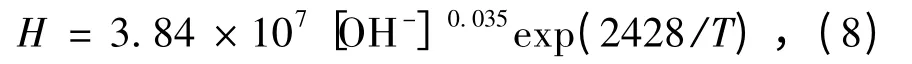

其中:H 为随着温度变化的亨利常数(pH 为7、温度为293 K 的标准条件下H=4.6 ×108Pa·g/L);P 为气泡表面的压力。H 也可按下式计算[14]:

式中,[OH-]表示OH-浓度,T表示温度(K)。

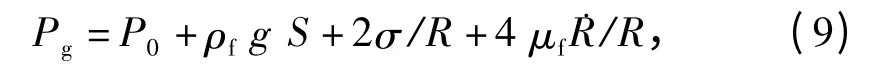

1.2.3 气泡运动过程中气泡尺寸的变化方程 研究表明,当气泡直径和运动的速度较小时,气泡在水中保持球形形状,气泡内外压力应保持平衡,其内外压力平衡关系如下[15]:

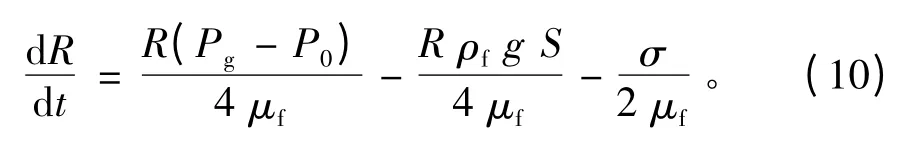

即

其中:Pg为气泡内部的压力;P0为大气压;S 为气泡离水面的距离;˙R 为气泡直径的变化速度,˙R=dR/dt。

当臭氧气泡半径R >0.001 mm和水深S0<10 m 时,气泡内压力远小于其临界压力Pc(Pc=5.05 ×106Pa)[16],气泡内的臭氧气体可视为理想气体,其变化规律符合热力学方程,即

其中,R0为气泡的起始半径。

1.3 水流速度的确定

在气泡流运动过程中,其向下流动的速度应该远大于气泡上升速度,才能确保气泡在运动过程中不会聚集变成大气泡,进而影响气泡流体的均匀一致性。根据气泡流体力学理论[12],在气流速度较大(约1 m/s)的密集鼓泡条件下,气液混合物可形成大小相当均匀的小气泡,其上升的速度用下式估算:

其中:uc为气泡上升的速度(m/s);σ 为液体的表面张力(N/m);g 为重力加速度(m/s2);μf为水的动力黏性系数(N·s/m3);ρf为水的密度(kg/m3)。

把水在20 ℃时的一些物理参数:g=9.8 m/s2,ρf=1000 kg/m3,σ=0.0728 N/m,μf=1002 N·s/m3,代入式(12)可计算出气泡由于浮力而引起的上升速度uc=0.02 m/s,取气泡流体速度为uf=0.05 m/s。

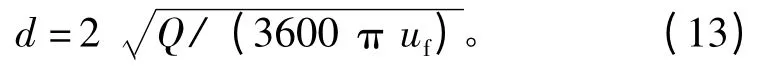

1.4 反应塔内外筒直径的计算

反应塔内筒直径的计算公式为

其中:d 为内筒直径(m);Q 为循环泵的流量(m3/s);uf为流体的速度(m/s)。为了使气泡流流动均匀稳定,在设计过程中使气泡流上、下流速相同,内筒截面积与内外筒之间的环形面积相等,可以得到外筒直径。

1.5 反应塔高度的设计计算

反应塔选择Ⅰ型微孔钛板作为扩散器,其孔径≤10 μm,气泡平均直径为0.33 mm[17];在氧气作为气源产生臭氧的情况下,假设氧气由电晕生成的100%臭氧。理想条件下的反应塔高度应该满足如下要求:气泡在内筒向下流动和经过内外筒之间的空间向上流动到塔顶部的过程中,臭氧气泡全部溶解,充分反应没有残留。

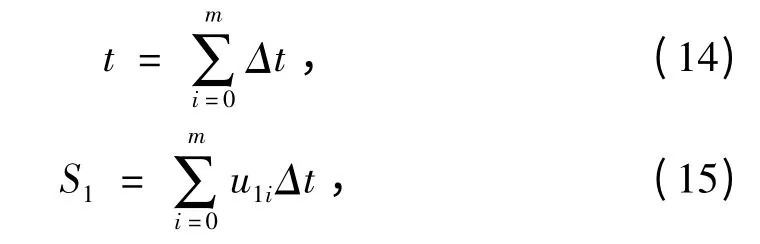

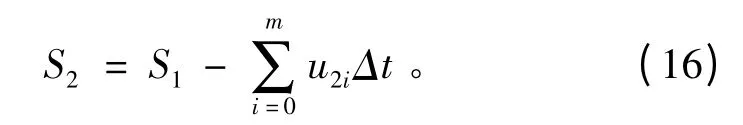

利用气泡流体理论建立的(2)、(3)、(5)和(10)式微分方程,进行反应塔高度尺寸的设计计算。计算中运动时间t 与距离S 的计算公式为

当R=0,S2=0 时,S=S1即为设计反应塔高度。

1.5.1 计算的边界条件 气泡在水下开始上升时,其边界条件:t0=0,R0=0.33 mm,u0=0.05 m/s。其中t0为起始时间,R0为气泡的起始半径;u0为气泡流体的开始速度。计算方程中的常系数采用标准条件下的数值;由于气泡在水中,可认为气泡内的温度等于水的温度,且水温保持不变。

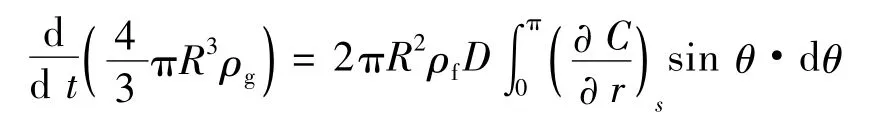

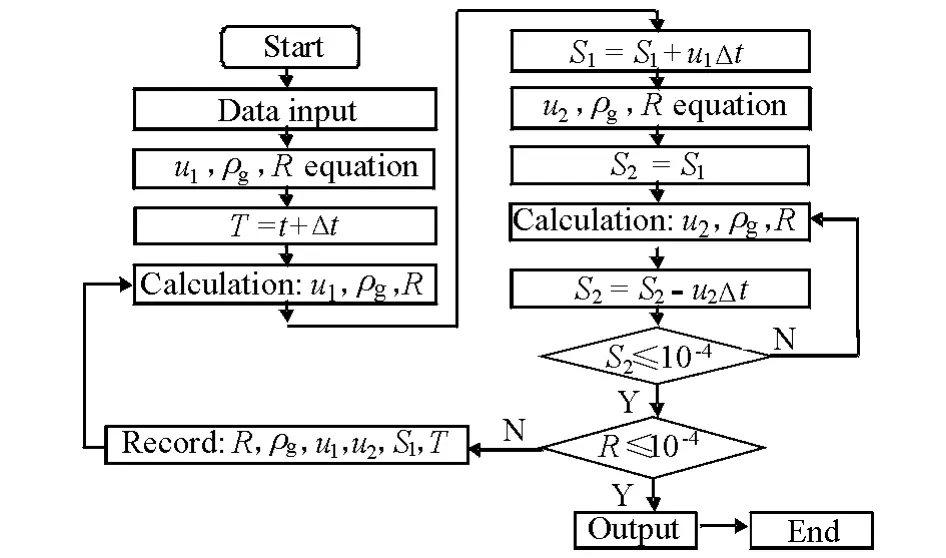

1.5.2 计算方法 运用C++语言编写基于EULER ROMBERG 微分方程计算方法的优化程序,应用方程(2)、(3)、(5)和(10)进行臭氧溶解过程中气泡的速度(u)、密度(ρg)和尺寸半径(R)的数值计算。根据公式(14)~(16)计算气泡上升的时间(t)和距离(S)。时间变量的步长取为0.0001 s,计算控制的相对误差为≤0.0001。计算的初始数据和常系数如下:温度T=293 K,气泡表面的起始压力P0=1.013 ×105Pa,气泡的起始半径R0=0.165 mm,气泡流体的开始速度u0=0.05 m/s,水的运动黏度系数ν=1.003 ×106m2/s,臭氧扩散系数D=1.3 ×10-9m2/s,臭氧亨利常数H=4.6 ×108Pa·g/L,液体的表面张力σ=0.0728 N/m,水的动力黏性系数μf=1002 N·s/m3。计算流程图如图2所示。

图2 臭氧气泡溶解数值计算流程图Fig.2 The flowing diagram of numerical calculation for ozone bubbles

1.6 计算结果

根据工厂化养殖循环量的需要,选择系统水泵型号为50JYWQ25 -10,流量为25 t/h。由此计算得到反应塔的主要尺寸:内径d=0.42 m,外径Dw=0.70 m,高度S=3.00 m。

2 反应塔应用性能试验

根据计算结果研制双层逆流臭氧氧化反应塔,并进行实际应用效果试验,以检验反应塔氧化氨氮的能力和氧化过程中臭氧在水体中的残留浓度。

2.1 材料与方法

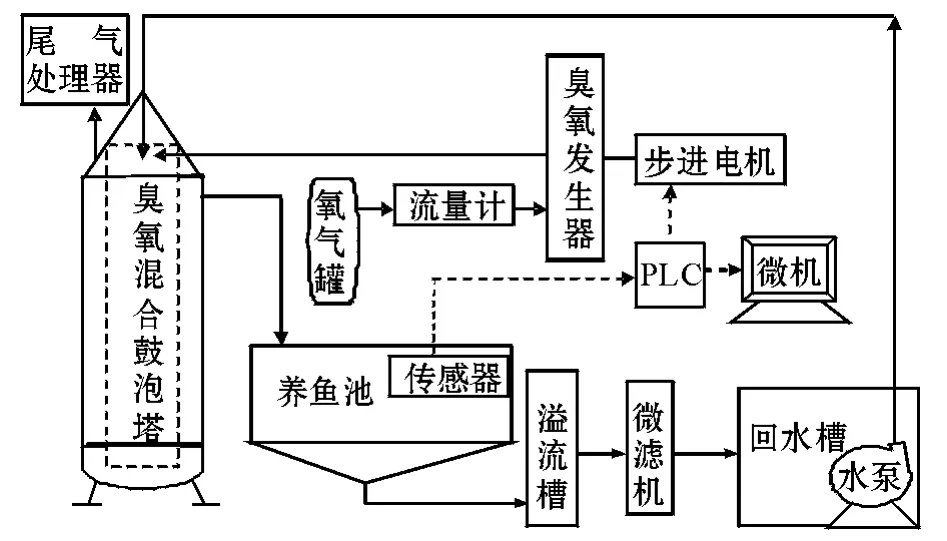

2.1.1 试验设备系统 试验在冷水鱼工厂化循环水养殖系统(图3)中进行。系统工作过程中,从养鱼池底部排出的养殖废水经过溢流槽后,经微滤机过滤后进入回水槽,由水泵抽到鼓泡塔内筒。同时,由臭氧发生器产生的臭氧也进入鼓泡塔内筒,并在鼓泡塔内外筒中混合、反应,氧化水体中的氨氮,经氧化处理过的水体返回养殖池,进行循环利用。试验系统共有直径1.8 m、高1.5 m 的圆形养殖池8 个,其中7 个设定为试验池,1 个为对照池;采用XY-19 型臭氧发生器,额定气体流量为8 m3/h,额定臭氧产量为100 g/h。

图3 臭氧氧化试验循环水养殖系统流程图Fig.3 Flowing chart of a recirculating aquaculture system for ozone oxidation

2.1.2 材料 试验鱼为虹鳟Oncrhynchus mykiss,体质量为(249 ±36)g,每个养殖池放养60 尾,约15 kg;按鱼体质量的1%每天9:00、14:00和19:00 投喂蛋白质含量为45%的智利进口鲑鳟鱼饲料(Salmofood);氧气,纯度不少于95%,流量为0.2 m3/h,臭氧产量为0.12 m3/h;臭氧氧化催化剂NaBr(分析纯),含量不少于99.0%;鼓泡塔内水体为1.5 m3,水力停留时间为3.6 min;试验池、沉淀池等整个循环系统水体为9.1 m3,对照池水体为1.3 m3。

2.1.3 方法 试验在黑龙江水产研究所工厂化养殖试验车间进行,试验水温为12 ℃。7 个试验池在图3所示的整个循环系统中进行试验,对照池不参与系统循环,通过水泵在原池循环增氧。

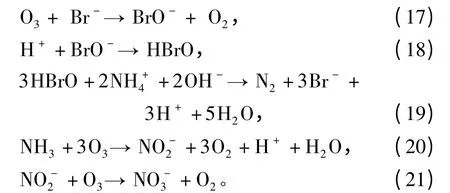

(1)反应塔臭氧催化氧化氨氮的效果。臭氧催化氧化氨氮由两个化学反应完成:一个是臭氧催化氧化的反应,主要去除水中的离子铵NH+4,如反应式(17)~(19),另一个是臭氧直接氧化反应,主要把水中的非离子氨NH3氧化为硝酸盐,如反应式(20)、(21)[7]。

NaBr 作为催化剂加入试验水体,以Br/N 的比值为0.4 计算添加量,根据检测的氨氮浓度,每天加入1 mg/L;每天8:00 第一次投喂饵料前,在鼓泡塔排水口即试验池的入水口取2 个水样、1 个平行样;在对照池取1 个水样、1 个平行样。通过检测养殖池和对照池水样的氨氮、亚硝酸盐、硝酸盐,确定氧化氨氮的效果。分别采用纳氏试剂比色法(GB7481 - 87)、酚二磺酸分光光度法(GB7480 -87)、N-(1 -萘基)-乙二胺分光光度法(GB7493 -87)测定氨氮、硝酸盐、亚硝酸盐的浓度,采用玻璃电极法(GB6920 -86)测定pH 值。

(2)养殖池水中臭氧浓度的控制。养殖池水中臭氧的安全浓度为0.01 mg/L,选用HACH 9185sc在线臭氧检测仪检测池水中臭氧浓度,并将检测结果进行A/D 转换后送给PLC 进行在线监测和控制,调整臭氧发生器电压,控制臭氧产量。在设定的臭氧发生器电压下,检测鼓泡塔内筒水体的臭氧浓度。

2.2 结果与讨论

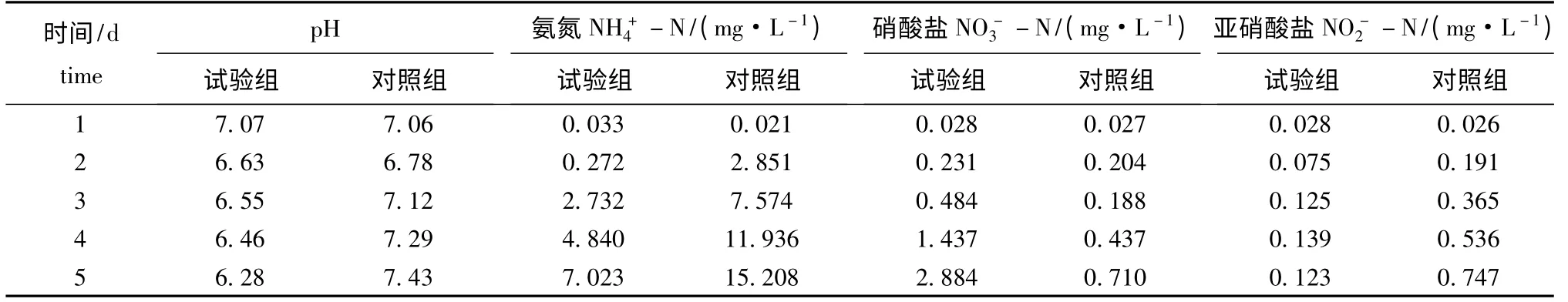

2.2.1 氨氮氧化表1 为臭氧氧化过程中试验组与对照组氨氮、硝酸盐、亚硝酸盐和pH 值的变化情况。由于试验5 d 后对照组水质恶化,鱼类摄食明显减少而停止水质检测。从表1可知:试验组氨氮浓度与对照组相比,从第2天开始有明显减少,第5天降低了54%,第5天臭氧催化氧化的效果比臭氧直接氧化(25.8%[6])高1 倍多,表明产生了很好的催化氧化反应,使水体中的大部分离子铵转化成了氮气,达到了去除氨氮的目的。在pH值为7 左右的环境中,大部分氨氮是以离子铵存在,在反应过程中主要进行的是催化氧化反应。试验组硝酸盐有积累现象,表明反应过程也存在臭氧直接氧化的反应,但是由于pH 值为7 左右,氨氮以非离子氨NH3存在的量非常少,直接氧化的效率很低。

试验表明,试验组仍存在氨氮积累的现象,证明臭氧还不能完全把氨氮氧化。主要原因:一是受到养殖水体pH 值中性的限制,不能充分发挥直接氧化的效能;二是受到养殖水体臭氧残留浓度的限制,鼓泡塔内臭氧浓度较低,反应动力较小。试验中亚硝酸盐有所增加,但变化幅度较小,这是因为亚硝酸盐是反应的中间产物,残留不会过高。试验中pH 值呈现逐渐降低的趋势,是加入催化剂NaBr后产生了溴酸HBrO 的原因,pH 值的降低影响了臭氧直接氧化的结果。

表1 臭氧氧化氨氮试验的水质变化Tab.1 The change in water quality for ammonia oxidation by ozone

NaBr 的加入和产生的HBrO可能在水体中产生溴酸盐,从而对养殖鱼类健康带来不利影响。有研究表明,在Br/N 值选择合理的条件下,Br 优先反应的是N,不会产生过多其他形式的溴化物[7];同时,氨氮的存在可大幅减少HBrO 产生溴化物的可能性[18],这也是尽管海水中存在大量Br 元素,臭氧仍然在海水养殖水处理中被广泛应用的原因[19-20]。

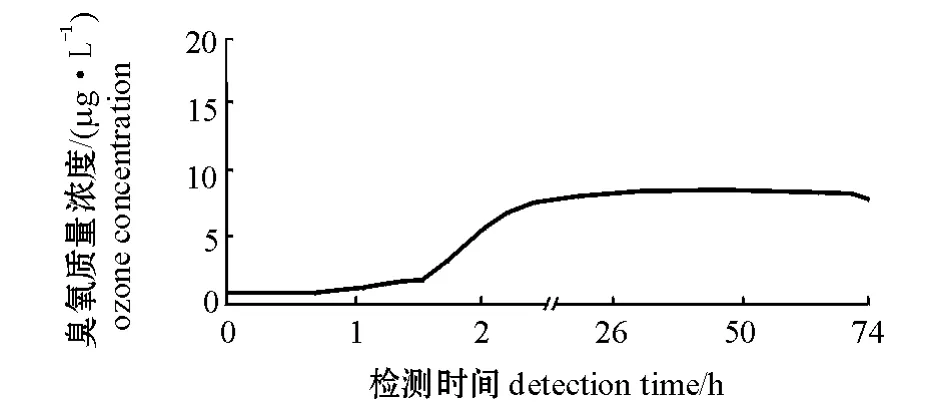

2.2.2 养殖池水中的臭氧浓度图4 为应用PLC在线监测技术得到的养殖水体中臭氧浓度的变化情况。在检测过程中,水体中溶解的臭氧浓度开始逐步上升,2 个多小时后基本稳定在0.01 mg/L 附近,此时PLC 控制的臭氧发生器电压为72 kV。这一结果表示,基于PLC 的养殖水体臭氧残留浓度控制技术安全可靠,在鱼类安全浓度0.008 ~0.060 mg/L[8]的范围内,不会对养殖鱼类造成损伤。

图4 5天内养殖水体中臭氧残留随时间的变化Fig.4 Variation in dissolved ozone concentration in 5 days

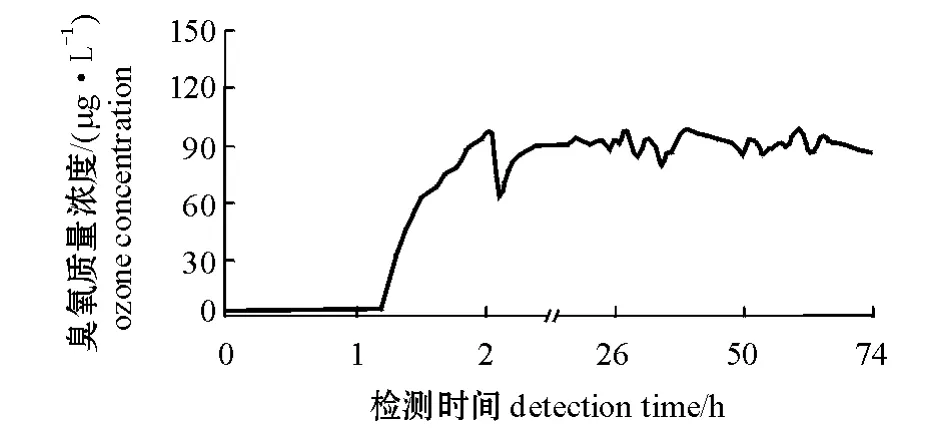

2.2.3 鼓泡塔内筒水体中的臭氧浓度 试验表明,养殖池水体臭氧的安全浓度被稳定控制时,臭氧发生器的电压为72 kV,在该电压条件下PLC在线检测到的鼓泡塔内筒水体臭氧浓度变化如图5所示。内筒水体的臭氧浓度在开始工作1 h 后逐渐上升,2 h 后臭氧浓度在0.09 mg/L 附近上下波动,波动趋势比较稳定。表明通过检测养殖池水体的臭氧残留浓度,进而用控制臭氧发生器电压来控制臭氧产量的方法达到了设计要求;同时,与养殖池臭氧残留浓度比较,内筒水体臭氧浓度明显高于安全浓度,水体中的臭氧在流经鼓泡塔的过程中,89%的溶解臭氧与氨氮进行了氧化反应,从而使水体到达养殖池时臭氧的浓度能够符合安全浓度的要求。

图5 鼓泡塔内养殖水体臭氧浓度随时间的变化Fig.5 Variation in dissolved ozone concentration in aquaculture water in reaction column water

3 结论

(1)根据气泡运动、气泡溶解和尺寸变化方程而设计的臭氧双层反应塔,设计合理、结构简单、体积小、重量轻,适应于低温下鱼类养殖水体的氨氮处理。

(2)利用双层臭氧反应塔进行低温氨氮催化氧化处理,可以达到去除水体中54%氨氮的效果,为冷水性鱼类养殖水体的氨氮处理开辟了新途径;

(3)由控制系统控制产生的臭氧和氨氮在反应塔内可以充分反应,残留在水体中的臭氧浓度不高于0.01 mg/L,符合鱼安全类养殖的要求。

(4)由于低温氨氮催化氧化处理还不能完全消除氨氮,实际应用中应结合低温生物处理技术,进行分步处理,才能达到解决养殖过程氨氮积累的问题。

[1]Asgard T,Shearer K D.Dietary phosphorus requirement of juvenile Atlantic salmon,Salmo salar L.[J].Aquacult Nutr,1997,3:17-23.

[2]Cho C Y,Hynes J D,Wood K R.Quantification of fish culture wastes by biological(nutritional)and chemical(limnological)methods[C]//University of Guelph.Proceedings of the first international symposium on nutritional strategies in management of aquaculture waste.Ontario:University of Guelph,1991:37 -50.

[3]Thomas M,Losordo,Michael P.Recirculating aquaculture tank production systems(an overview of critical considerations)[J].SRAC Publication,1998,451:1 -6.

[4]曹广斌,蒋树义,韩世成.双层浮球生物滤器设计及其水产养殖水处理性能试验[J].水产学报,2005,29(4):578 -582.

[5]Trapido M,Veressinina Y,Munter R.Ozonation advanced oxidation process of polycyclic aromatic hydrocarbons in aqueous solutions -a kinetic study[J].Environmental Technol,1995,16(8):729-740.

[6]Lin S H,Wu C L.Removal of nitrogenous compounds from aqueous solution by ozone and ion exchange[J].Wat Res,1996,30(8):1851 -1857.

[7]Yang M,Uesugi K,Myoga H.Ammonia removal in bubble column by ozonation in the present of bromide[J].Wat Res,1999,33(8):1911 -1917.

[8]Bullock G L,Summerfelt S T,Noble A.Ozonation of a recirculating rainbow trout culture system:I.effects on bacterial gill disease and heterotrophic bacteria[J].Aquaculture,1997,158:43 -55.

[9]马跃龙,黄娟,沈春银,等.鼓泡塔中液相混合时间的影响因素[J].华东理工大学学报,2010,36(2):165 -172.

[10]曹广斌,贾慧文,蒋树义,等.循环水养鱼系统中臭氧射流混合设备设计与性能测试[J].农业工程学报,2011,27(10):73 -78.

[11]Takemura F,Yabe A.Gas dissolution process of spherical rising gas bubbles[J].Chemical Engineering Science,1998,53(15):2691 -2699.

[12]郭烈锦.两相与多相流体动力学[M].西安:西安交通大学出版社,2002:427 -449.

[13]Farines V,Baig S,Albet J,et al.Ozone transfer from gas to water in a co - current up - flow packed bed reactor containing silica gel[J].Chemical Engineering Journal,2003,91:67 -73.

[14]Kuosa M,Laari A,Kallas J.Determination of the Henry's coefficient and mass transfer for ozone in a bubble column at different pH values of water[J].Ozone Science and Engineering,2004,26:277 -286.

[15]Godwin R P,Chapyak E J.Resource letter BD-1:nubble dynamics[J].Am J Phys,2000,68(3):211 -219.

[16]The Chemical Society of Japan.Handbook of Chemistry[M].4th ed.Tokyo:Iwanami Publisher,1993:58 -63.

[17]张金松,李伟光,马放,等.臭氧接触装置的传质与吸收试验研究[J].哈尔滨建筑大学学报,1997,30(2):75 -79.

[18]张书芬,王全林,沈坚,等.饮用水中臭氧消毒副产物溴酸盐含量的控制技术探讨[J].水处理技术,2011,37(1):28 -32.

[19]宋奔奔,倪琦,张宇雷,等.臭氧对大菱鲆半封闭循环水养殖系统水质净化研究[J].渔业现代化,2011,38(6):11 -15.

[20]周游,黄滨,宋协法,等.臭氧前后置工艺变化对循环水半滑舌鳎养殖系统水环境的影响[J].渔业现代化,2012,39(6):5 -9.