粮食装船机尾车结构设计及有限元分析

2014-02-11高崇金

高崇金

(珠海三一港口机械有限公司,广东珠海 519000)

粮食装船机尾车结构设计及有限元分析

高崇金

(珠海三一港口机械有限公司,广东珠海 519000)

详细介绍了尾车的工作原理和在特定工作环境下的结构要求。尾车采用三点支撑机构+前端支腿浮动和同步控制系统控制,达到主机同步行走的要求。采用HyperMesh分析软件对其建模并进行有限元分析,提供了多种工况状态下尾车受力和变形情况。旨在为相关领域尾车结构设计提供参考和设计依据。

装船机;尾车;皮带机;有限元分析

0 前言

装船机尾车的作用是将地面皮带运输机的物料输送到装船机的带式皮带机上[1],通过装船机上的带式皮带机将物料堆送到悬臂前端,经过溜筒装入船舱。本文主要针对尾车和主机设备跨距大,寒冷天气下轨道结冰导致大车和尾车不同步的情况进行尾车结构和受力分析。本文以1 600 t/h丹东港粮食装船机尾车为主要研究对象,对结构进行详细阐述并对其进行有限元分析。

1 装船机结构和工作环境

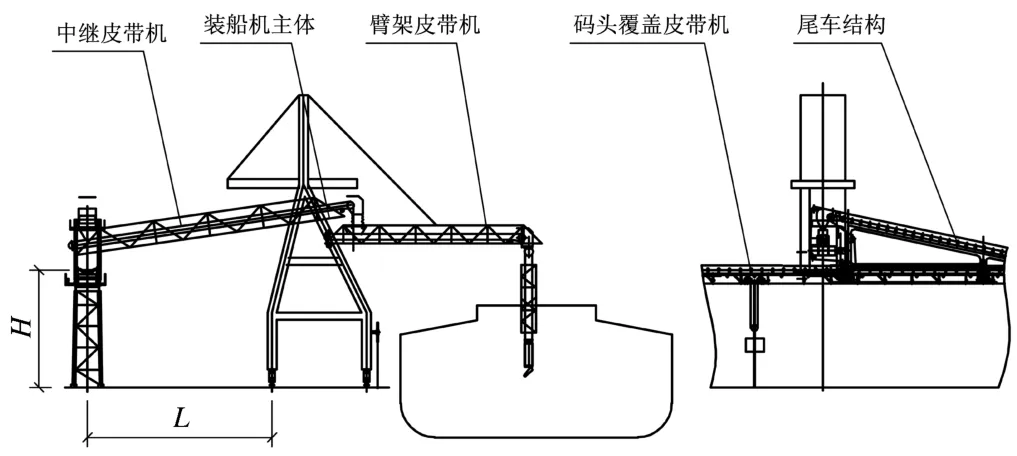

丹东装船机尾车布置如图1所示,尾车与主机跨度L=20.5 m,栈桥高度13 m。丹东港年最低温度-28℃,冬季雨雪天气较多。另此装船机主要用于粮食物料输送,相对传统尾车结构差异较大,因此必须在防水、抑尘、防跑偏和防风等方面有严格要求,例如为防雨雪天气和抑尘,尾车输送皮带上部还需覆盖一层盖带,对尾车的整体受力情况有显著影响。

图1 装船机布置简图

2 尾车结构形式

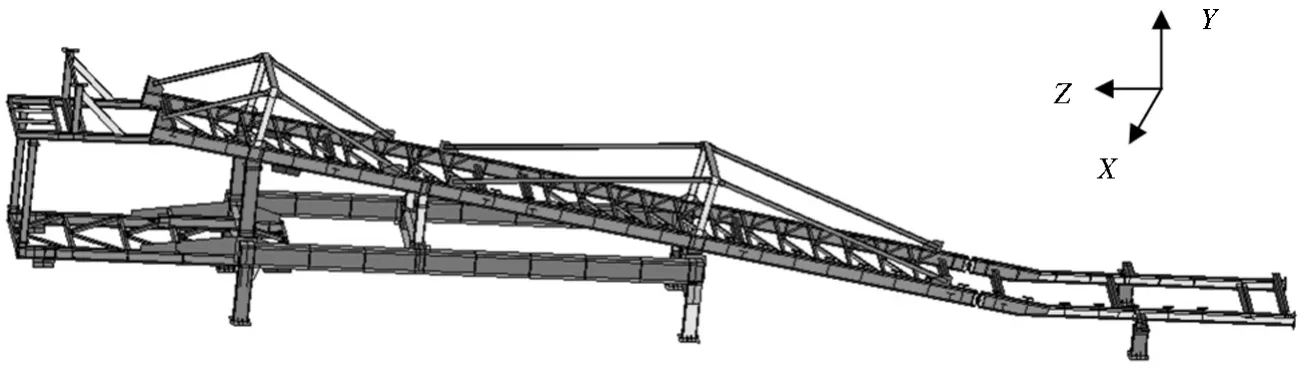

针对丹东港物料输送要求、自然环境和码头布置等情况,本文在尾车结构[2]和同步控制等方面进行了多处创新,尾车结构如图2。

图2 尾车结构图

2.1 三点支撑机构+前端支腿浮动

因码头栈桥为焊接钢结构,码头施工完成后再经历夏季和冬季,栈桥应力释放完成,会导致栈桥尾车轨道平面高低不平。若采用显性常规尾车结构,如尾车四条支腿进行支撑,尾车运行过程中势必出现一条支腿悬空现象,特别在雨雪天气及轨道结冰状态下,尾车极易出现打滑,导致主机和尾车不同步现场产生,导致主机断电,严重影响工作效率。

本文尾车结构采用三组支腿结构,有效解决了多支腿结构支腿悬空问题。具体方案如下:在尾车运行过程中,若轨道出现前后不平工况,头部支腿10通过铰轴3,实现上下浮动,从而避免了中部支腿的悬空。当出现左右轨道不平整工况,中部支腿7透过铰轴8,可实现相对皮带运行方向的左右转动自由度,始终保持头部支腿5和中部支腿7与轨道面贴合,即所谓的三支点和前段支腿浮动结构。

2.2 同步控制系统

为避免尾车和主机不同步导致中继皮带机支架发生变形和主机啃轨,尾车行走采用四台三合一减速器驱动和铰轴1牵引两种组合方式进行,在正常行走过程中,当出现打滑而导致的不同步时,铰轴1可对尾车进行牵引,当力到达一个安全值的峰值压力F时,主机控制器控制尾车三合一减速器运行速度加快或降低,始终保持与大车同步。当压力持续增大时,主机停电保护。当运行过程中受阻导致驱动功率不足,主机通过铰轴1对尾车产生一个推力,达到尾车正常运行的目的。

本结构针对丹东港特殊环境,摈弃了传统牵引式尾车结构形式,达到了良好的使用效果,可为装船机尾车设计提供一个有效的参考依据。

3 尾车结构有限元分析

3.1 几何模型

尾车几何模型如图3所示。

3.2 工况分析

卸料小车工况如下所述:(1)无风工况,牵引力分别沿着Z向与-Z向;(2)工作风载荷垂直于大车轨道方向吹(X方向),牵引力分别沿着Z向与-Z向;

(3)工作风载荷垂直于大车轨道方向吹(-X方向),牵引力分别沿着Z向与-Z向;

图3 尾车几何模型

(4)工作风载荷平行于大车轨道方向吹(Z方向),牵引力分别沿着Z向与-Z向。

3.3 载荷组合

(1)结构自重G

结构以及结构上均布构件的自重通过更改材料密度来调整模型自重,其余集中载荷构件,采用质量载荷来施加,见表1和表2。

(2)制动载荷[3]Kr

Kr=ψ·λcma

其中:λc——载荷系数;

ψ——惯性载荷增大系数,取值2.0;

m——结构自重;

a——行走加速度。

通过给有限元模型输入行走加速度,由软件自动计算行走惯性力。

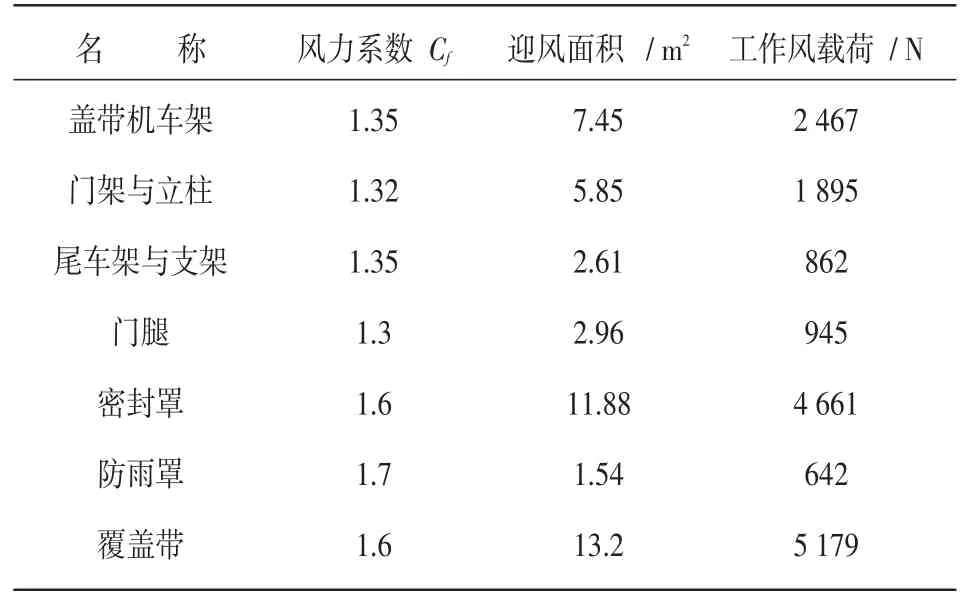

(3)风载荷W

风载荷按F.E.M规范计算,折算到各个节点上。

工作状态最大风速: vi=20 m/s,风压:qi=245.2 N/m2。

表1 风沿垂直轨道方向参数

表2 风沿轨道方向参数

工作状态风载:Wi=CfqiAsin2α

其中:C——风力系数;

A——垂直于风向的迎风面积;

α——风向与结构纵轴的夹角。

(4)载荷系数

根据整机工作级别A8级,增大系数λc=1.2。

3.4 载荷参数

尾车其主要的载荷形式包括[4-5]:自重、载重、制动惯性力、风载等。具体如表2所示:

3.5 材料属性

金属结构材料弹性模量2.1×1011Pa,泊松比0.3;受力构件所用材料为Q235B,在各种工况下的安全系数和许用应力如表3和表4所示。

表3 有限元模型载荷分布表

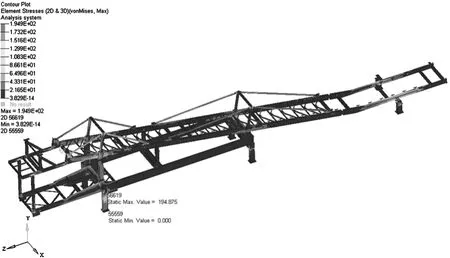

3.6 有限元模型

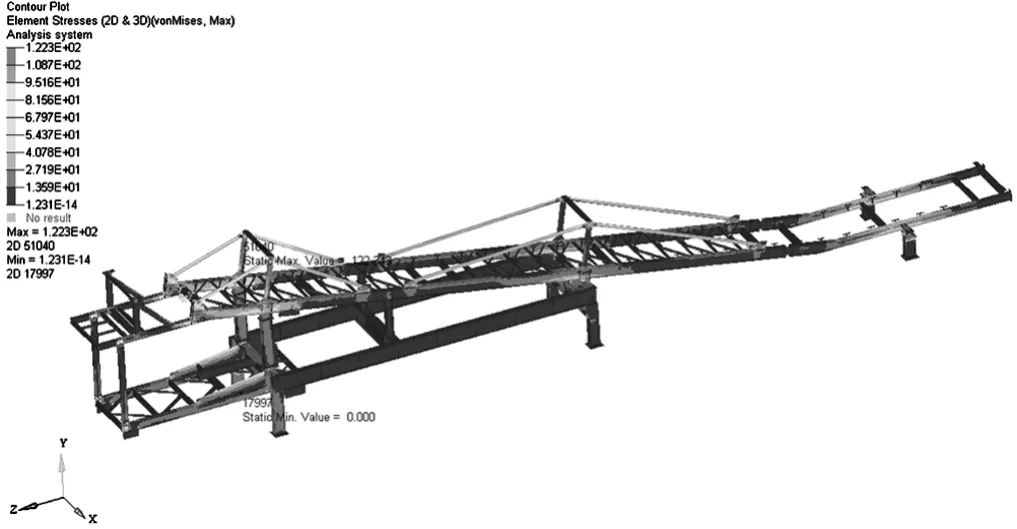

有限元计算采用HyperMesh分析软件。本结构有限元模型见图4。

表4 金属材料许用应力表

图4 尾车有限元模型

本有限元模型共有111 786个节点,106 690个单元,销轴采用释放旋转自由度的梁单元,约束条件见表5。

表5 位移约束条件

4 计算结果

4.1 静刚度计算

各工况下位移计算结果见表6所示。

表6 计算结果数据表

工况最大位移都在尾车尾端,在X向风工作工况,-Z向牵引时较明显,最大位移22.1 mm,以此工况为例,位移云图见图5。

图5 X向风载(-Z牵引)位移云图

4.2 强度计算

各工况下应力计算结果[6]见表7。

表7 计算结果数据表

由表可见,最大应力在X向风载-Z向牵引时,各工况应力最大的地方基本相同,都是在车架中部斜拉杆的上连接板处,只是-X向风载时最大应力出现在另一侧。现以X向和-X风载-Z向牵引为例,应力云图如图6~9。

图6 X向风载(-Z向牵引)整体应力云图

图7 X向风载(-Z向牵引)局部放大图

图8 X向风载Z向牵引局部放大图

图9 X向风载Z向牵引整体应力云图

4.3 结论

由有限元分析结果可知,尾车最大位移为22.1 mm,无风工况的最大应力为121.5 MPa,小于[σ]=157 MPa,强度满足设计要求。有风工况的最大应力为123.4 MPa,小于[σ]=177 MPa,强度满足设计要求。

5 总结

本文针对粮食装船机尾车结构设计进行详细阐述,另对装船机尾车进行有限元分析,得出设计指导数据,对相关产品的设计计算具有重要的指导意义。

[1]Rules for the Design of Mobile Equipment for Continuous Handing of Buck Materials[J].

[2]陈玮璋.起重机金属结构[M].北京:人民交通出版社,1986.

[3]潘钟林,译.欧洲起重机设计规范[M].上海:上海振华港口机械公司,1998.

[4]交通部水运司.港口起重运输机械手册[K].北京:人民交通出版社,2001:529-532.

[5]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1997.

[6]李斌,王悦民.大型港口装船机结构载荷组合及计算[J].起重运输机械,2009(3):9-12.

The Structure Design and Finite Element Analysis of Grain Ship Loader Tail Car

GAO Chong-jin

(Zhuhai Sany Port Machinery Co.,Ltd.,Zhuhai519000,China)

This paper introduces in detail the working principle and structure requirements in a specific environment of tail car.Tail car adopts the three point support mechanism+front legs floating and synchronous control,to achieve the host synchronous running requirements.It is modeled and finite element analyzed by HyperMesh analysis software,providing stress and deformation of the tail car in a variety of working conditions.In order to provide reference and design basis for related fields tail car structure design.

ship loader;tail car;belt machine;finite element analysis

TP391.7

A

1009-9492(2014)08-0111-05

10.3969/j.issn.1009-9492.2014.08.032

高崇金,男,1983年生,山东人,硕士,工程师。研究领域:港口散料装缷机械。已发表论文7篇。

(编辑:王智圣)

2014-07-17