油封座端面感应淬火的工艺初探

2014-02-11叶天赠谢传进

叶天赠,谢传进

(BPW(梅州)车轴有限公司,广东梅州 514743)

油封座端面感应淬火的工艺初探

叶天赠,谢传进

(BPW(梅州)车轴有限公司,广东梅州 514743)

油封座端面进行感应淬火可有效减缓磨损速率,延长车辆使用年限,降低维护保养费用。阐述了油封座的优化设计和感应淬火工艺,以及端面感应淬火线圈设计及加工工艺,为圆环状工件端面感应淬火的处理提供一定的参考。

端面淬火;油封座;感应线圈;耐磨

1 概述

油封座,起到定位圆锥滚子轴承位置、固定油封的作用,广泛应用于汽车、工程机械等机电产品,其组装结构如图1所示,包括轴头a、轮毂b、圆锥滚子轴承c(下称轴承)、油封座d、和油封e。

油封座d锥面与轴头a贴紧,定位轴承c、油封e内孔扣在油封座d上,轴头螺母锁紧将轮毂b、轴承c压紧与油封座d端面贴实,油封e内孔外圆接触位置错位,利用油封e自身弹性与油封座d及轮毂b贴实,起到密封润滑油作用。

国内油封座材料一般采用45号钢,材料硬度为未热处理钢≤229HB[1],质地柔软、容易磨损,而为方便轴承维护保养,轴承内圈与轴头一般设计为间隙配合。如道路状况良好且车辆不超载,油封座与轴承接触端面是没有强烈冲击及相对位移,基本上不会造成油封座端面磨损。

图1 组装结构

但国内道路状况较差、超载现象普遍,使用过程中油封座与轴承接触端面强烈冲击、轮毂转动带动轴承内圈转动,使油封座端面磨损(轴承硬度为HRC 60~65[2],磨损可忽略不计),轴承活动间隙变大造成转动困难、温度升高,车辆油耗增大甚至轴承烧毁。

2 优化方案

为解决油封座使用过程中容易磨损的问题,制定如下方案:

保留圆锥滚子轴承内圈与轴头间隙配合,不增加维护保养难度;

采用感应淬火工艺,提高油封座接触端面硬度,增加端面耐磨性,延缓端面磨损速度;

预留加工余量,端面感应淬火后再进行精机加工,保证尺寸精准。

3 工艺实现与检验

(1)感应淬火设备的选用

采用现有GCJK-10100数控立式感应淬火机床,工件旋转,保证感应加热均匀;编程控制工件上下位置,保证感应距离在有效范围。

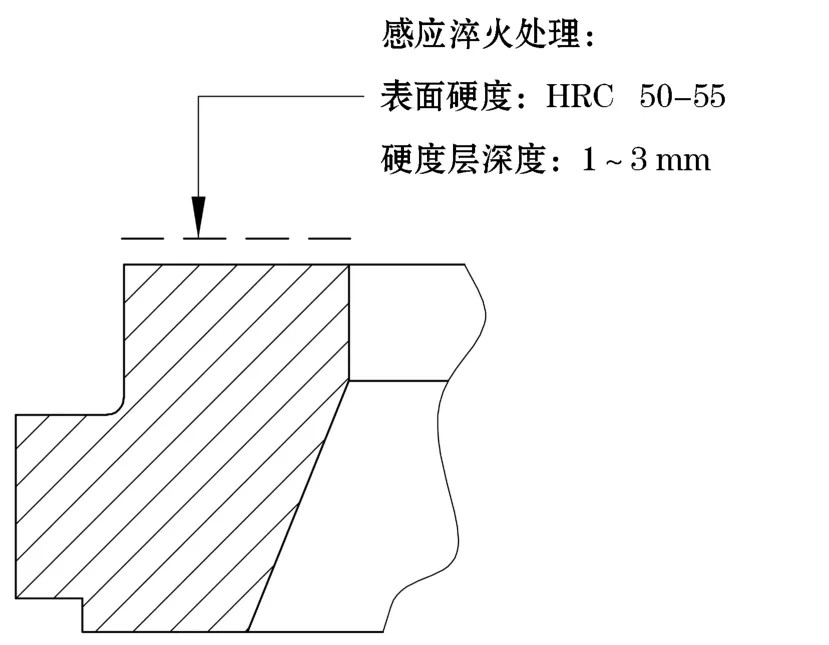

(2)感应淬硬层要求

根据实际使用情况如油封座端面不进行加硬处理,在使用状况特别恶劣地区年磨损高度0.5~0.8 mm,为保证轴承端面不磨损和45号钢感应淬火性能制定油封座端面硬度为HRC 50-55。

根据在使用状况特别恶劣地区实际使用经验,油封座在磨损2 mm后将不能再使用,不进行端面淬硬处理油封座使用年限为3~5年,在端面淬硬后,端面年磨损高度为0.1~0.2 mm,制定淬硬层深度要求为1~3 mm,可满足车辆设计使用年限为8~10年要求。

感应淬硬层要求如图2所示。

图2 感应淬硬层要求

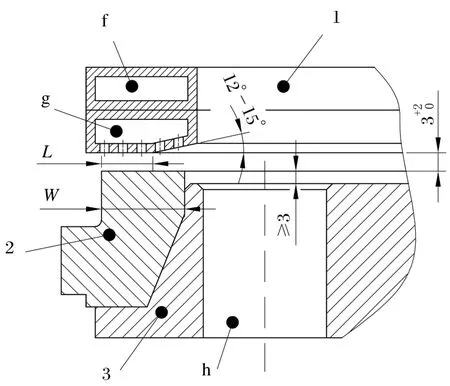

(3)感应线圈及工装的设计制作

感应线圈及工装夹具如图3所示,1为感应线圈,分为:f、感应线圈自冷管,持续通水冷却线圈;g、油封座冷却管,下方遍布ϕ1.5 mm喷水孔,通过电磁阀控制喷水冷却加热后油封座;感应线圈f与g通过焊接形成双层结构;2油封座;3支座,包括:h、冷却水排水孔,圆周分布,尽可能大保证冷却水排放顺畅。

图3 感应线圈及工装

感应线圈及工装设计有如下要点:

1)油封座非感应端面与支座端面贴合,通过锥面配合定位中心轴;

2)感应线圈内孔及外圆均需比油封座伸出约2 mm,以适应支座与感应线圈不同轴,加工过程中支座旋转油封座端面加热不均匀;

3)经过多次试验,油封座冷却管g下端面需进行仿形折弯,以保证感应淬火加热均匀,折弯位置为L/W=0.618(黄金分割),折弯角度为12°~15°;

4)支座3与油封座2的必须有台阶,台阶≥3 mm为最适宜,方便冷却水排放且不会影响磁感线的走向;

5)加工过程中感应线圈与油封座的距离3~5 mm为最适宜。

(4)感应淬火工艺

根据感应淬硬层深度要求1~3 mm,设定淬火机床频率为12~14 kHz;

整个加工过程支座带动油封座以恒定速度约40 r/min旋转以保证端面加热均匀;

采用机上回火方式以提高生产效率,淬火段逆变功率为65 kW,加热时间8 s,回火段逆变功率32 kW,加热时间6 s(不同的设备、感应线圈参数会有差别,以实际剖切检验结果为准)。

(5)检验结果

将感应淬火处理后油封座沿轴向切开,制成金相试样,使用3%硝酸酒精腐蚀热影响区如图4所示;在光学显微镜下观察显微组织如图5所示。

图4 热影响区(a为外圆方向、c为内孔方向)

表1 感应淬硬层检验表

图5 淬硬层金相400×马氏体4级【4】

表面硬度为HRC52-53,硬度层深度为2.1~2.3 mm,淬硬层金相符合JB/T 9204-2008钢件感应淬火金相检验4级要求,感应淬硬层符合设计要求。

因油封座局部进行感应淬火处理,马氏体转变导致晶体体积膨胀[5],对成品尺寸将有影响,具体影响如表2。

表2 感应淬火处理前后尺寸变化

路试检验:将改进后的油封座装车10台投放至使用状况较恶劣的地区进行路试3年,每年维护保养测量磨损高度均0.1 mm以内,符合设计要求。

4 结论

(1)通过提高油封座端面硬度,可有效改善油封座使用过程中磨损严重问题,降低了轴承烧毁风险,提高车辆安全性,延长车辆使用时间,降低维护保养成本;

(2)为保证油封座端面感应淬火硬度及硬度层均匀,须使用内凹感应线圈进行仿形,这种仿形感应线圈的设计理念同样适用于其他类型圆环状工件端面感应淬火线圈的设计;

(3)感应淬火后,马氏体转变晶粒体积会膨胀,须预留加工余量,在感应淬火后进行精机加工以保证尺寸合格。

[1]王贞之.简明热处理手册[M].北京:中国工业出版社,1966.

[2]JB/T 1255-2001.高碳铬轴承钢滚动轴承零件热处理技术要求[S].

[3]GB/T 5617-2005.钢的感应淬火或火焰淬火后有效硬度层深度的测定[S].

[4]朱利卿.钢的热处理变形[M].武汉:湖北人民出版社,1999.

Study on the Process of Thrust Washer End Surface Induction Hardening

YE Tian-zeng,XIE Chuan-jin

(BPW(Meizhou)axle Co.,Ltd.,Meizhou514743,China)

Thrust washer end surface induction hardening can effectively reduce wear rate, prolong the service life, and reduce maintenance costs.This paper introduced the design and optimization of induction hardening thrust washer, and the end surface induction hardening coil design and processing technology,so as to provide reference for processing workpiece end surface induction hardening circular.

end surface induction hardening;thrust washer;induction coil;wear resistant

TG156.3

A

1009-9492(2014)08-0055-03

10.3969/j.issn.1009-9492.2014.08.016

叶天赠,男,1983年生,广东梅州人,大学本科,助理工程师。研究领域:热处理工艺设计、材质检验、产品国产化。

(编辑:向 飞)

2014-06-05