涂层Si3N4陶瓷刀具切削性能研究*

2014-02-11汪家华伍尚华

汪家华,伍尚华

(广东工业大学机电工程学院先进加工工具与陶瓷研究中心,广东广州 510006)

涂层Si3N4陶瓷刀具切削性能研究*

汪家华,伍尚华

(广东工业大学机电工程学院先进加工工具与陶瓷研究中心,广东广州 510006)

研究了不同切削参数对TiN+Al2O3涂层氮化硅陶瓷刀具切削灰铸铁的切削性能的影响,使用工具显微镜、SEM/EDS手段分析了涂层氮化硅刀具的磨损机理,实验还采用相同基体氮化硅陶瓷刀具做了对比分析。研究结果显示TiN+Al2O3涂层氮化硅刀具可以承受比较大的切削用量,对提高加工效率有重大意义;还发现涂层氮化硅陶瓷刀具主要失效形式为磨粒磨损,粘结磨损,在较高切削速度条件下前刀面还会出现因化学磨损形成的月牙洼。

涂层;Si3N4陶瓷刀具;切削性能

0 前言

陶瓷刀具具有硬度高、耐磨性好、化学稳定性强、高温力学性能优良、不易与金属发生粘结和高于硬质合金3~10倍的切削速度等特性,因此被广泛应用于许多难加工材料的高速干切削场合[1]。近几十年,涂层硬质合金刀具的成功推广使用,使得人们对刀具涂层技术的研究越加重视,并使得刀具涂层技术有了长足的发展[2-4]。随着陶瓷刀具在难加工材料等领域崭露头角,有效降低价格成本和大幅度提高加工效率,近十几年,在陶瓷刀具表面添加硬质涂层以改善刀具切削磨损界面条件,从而进一步提高陶瓷刀具的使用寿命和可靠性,已成为一个热门的研究课题。

L.A.Dobrzanski等人[5-6]分别在Al2O3、Si3N4和金属陶瓷刀具基体上采用CVD和PVD方法涂覆了多层涂层和梯度涂层,并与商业未涂层刀具做了切削性能对比试验,涂层陶瓷刀具有很明显的优势。W. Grzesik等人[7-8]使用涂层Si3N4陶瓷刀具对CGI铸铁进行了切削实验研究,发现刀具的磨损形式主要是磨粒和粘结磨损,与未涂层的Si3N4刀具相比,涂层刀具具有更好的耐磨损能力和更长的寿命;还发现涂层刀具的涂层可以作为一个隔热层降低刀具刀尖的温度,并指出最好的隔热涂层材料是TiAlN。R.P.Martinho等人[9]在氮化硅陶瓷刀具上成功涂覆自制金刚石涂层,并在高速干切削的条件下研究了该涂层陶瓷刀具的性能,发现金刚石涂层陶瓷刀具的耐磨性明显增加,切削时切削力较未涂层刀具有一定的增大,刀具的主要磨损形式是磨粒、粘结和扩散磨损,并且在切削高温下金刚石涂层有石墨化的现象出现。M.Sokvic等人[10]针对两种涂层技术CVD和PVD应用于陶瓷刀具的效果对比研究,发现CVD涂层技术在陶瓷刀具(氮化硅陶瓷刀具)上的涂层的切削性能更好,由于涂层与基体的结合比PVD的牢固,而PVD涂层陶瓷刀具几乎没有减磨的效果。M.Sokvic随后还在2009年发表一篇关于在陶瓷刀具表面涂层的从涂层制备技术到切削性能试验与应用的整个管理系统模型,对陶瓷刀具涂层技术的发展和应用有很好的指导作用[11]。

我国陶瓷刀具的发展还处于努力推广应用阶段,对于涂层陶瓷刀具的研究已见于报道的也不多。清华大学的彭志坚等人[12]利用中科院物理所杨思哲研究员等人研究成功的PHEDP同轴枪在室温下在Si3N4陶瓷刀具表面沉积TiN、TiAlN、TiCN薄膜,并分别对淬硬钢、铸铁进行与未涂层Si3N4刀具做切削性能对比试验,发现涂层的Si3N4陶瓷刀具的耐磨性和寿命比未涂层的高出5~10倍。武汉工业大学材料复合新技术国家重点实验室的周健等人[13]也在Si3N4陶瓷刀具上成功用微波等离子化学气相沉积技术成功涂覆了金刚石涂层,发现在切削18wt%Si-Al合金时,金刚石涂层刀具比未涂层刀具的使用寿命增多10倍以上。

综上所述,大部分研究者对于涂层陶瓷刀具主要是从涂层技术和涂层材料的角度去进行研究,比如涂层的结合力、硬度、粗糙度和厚度等如何影响刀具切削性能。但是,没有研究者从切削过程中涂层对刀具与工件接触面的摩擦磨损条件的改善这一角度来分析涂层陶瓷刀具的切削性能,所以,本文通过单因素分组实验在不同的切削参数下探讨了在不同条件下涂层在切削过程中所发挥的不同作用。

1 切削性能试验

1.1 实验过程

采用分组实验的方法分别对进刀量f、切削速度Vc、切深ap对涂层氮化硅刀具切削灰铸铁(HT250)的耐用度和失效形式的影响进行考察。每组分别改变f、Vc、ap中的一个,其余则保持不变。记录各次所用的切削用量、测得的磨损曲线及失效方式,磨钝标准取后刀面磨损量VB=0.3 mm。并选取基体材料完全相同的刀具SL500与TiN+ Al2O3涂层氮化硅刀具SL550C作对比实验。

实验机床型号为ETC3650h,主轴功率15 kW、最大转速4 000 r/min的车削加工中心,SL500(无涂层)和SL550C(TiN+Al2O3涂层)选自CERAMTEC公司的商业化氮化硅陶瓷刀具,刀片型号为 SNGN120712,使用刀杆型号为CSSNL2525M1207。实验采用工具显微镜(OLYM⁃PUS SZ61TR)观察每次实验后刀具的磨损形貌及测量磨损量VB。为了进一步的研究切削过程,将切削后的刀片进行SEM观察和EDS能谱分析。

1.2 结果与讨论

表1列出了单因素分组实验的实验用切削参数、刀具寿命和刀具失效形式。TiN+Al2O3涂层氮化硅陶瓷刀具切削灰铸铁时,主要失效形式都是磨损而没有出现崩刃和破损。

表1 实验所用切削用量及部分结果

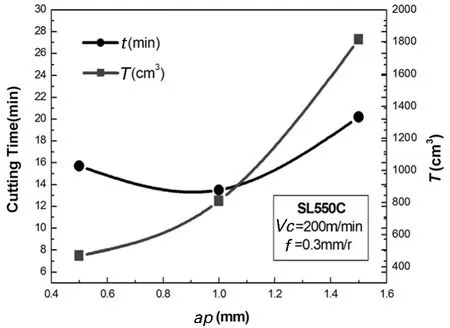

图1显示了在Vc为200 m/min、ap为0.5 mm时,进给率f的增加对TiN+Al2O3涂层氮化硅刀具的寿命的影响曲线。考虑实验数据处理时产生的实验误差等情况,涂层氮化硅刀具寿命几乎没有受到f变化的影响而呈水平状态。一般情况下,进给率f的增加会加大切削刃承受的压力、切削温度θ,加剧刀具磨损导致刀具寿命缩短。但是,由于实验所用切削速度不高,切深也小,使得切削过程中温度不是很大,刀具磨损主要是刀尖部分;又加之TiN涂层好的耐磨性、与金属亲和力小等特点和Al2O3涂层的隔热作用使得因f增加而升高的温度不易于传入刀具。即由于TiN+ Al2O3涂层的存在以及刀具基体本身高的强度,使得刀具磨损界面因f增大而产生的不利因素减小到很小程度,从而保证了刀具寿命不变。图2是在Vc为200 m/min、f为0.3 mm/r时,刀具寿命随切深ap的影响曲线。当ap从0.5 mm增大到1.0 mm时,刀具寿命有一定程度的缩短,但不是很明显。这主要是因为在200 m/min的切削速度和0.3 mm/r的切削参数下,切削温度不高,而刀具所承受的冲击却很大,所以此时决定刀具寿命的主要因素是抗冲击疲劳能力。由于TiN+Al2O3涂层与基体材料的结合牢固,且拥有比基体材料更高的耐磨性,所以在切削过程中有效包覆刀具基体而使切削刃不易产生微崩刃等现象。当ap增大到1.5 mm时,此时由于刀具契入工件的体积增大到了一定程度,参与切削的刀刃强度明显增强,抗冲击能力提高从而使得刀具寿命有很大的提高。

图1 进给率f对刀具寿命影响曲线

图2 切削深度ap对刀具寿命影响曲线

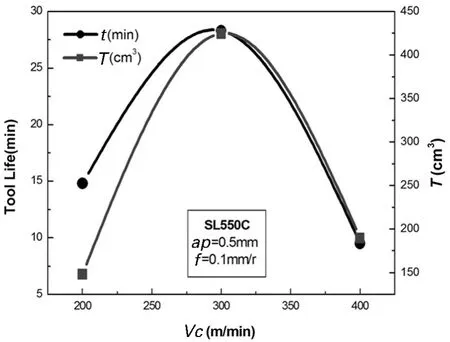

图3为在ap为0.5 mm、f为0.1 mm/r时,切削速度Vc对涂层氮化硅陶瓷刀具寿命影响曲线。从图中可以看出,随着Vc的增大,刀具寿命先增大后减小呈现驼峰状。根据德国切削物理学家Carl. J.Salomon[14]的高速加工理论,即在某Vc范围内(一般是较低的Vc),随切削速度Vc的增大刀具寿命不但不会减小反而会增大,当Vc增加到一定值后寿命才会随Vc的增加而减小。其中寿命随Vc的增加而增加的现象一般认为是因为在Vc过低时,刀具所承受的冲击过大,而寿命随Vc的增加而减小则主要是因为切削速度增大导致切削温度的增加,使得刀具寿命下降。在实验条件下,当切削速度从200 m/min增大到300 m/min时,切削力随着Vc的增加而减小,切削过程的冲击减小,从而很大程度的提高了刀具的寿命;当切削速度增大到400 m/min时,切削温度急剧上升,TiN+Al2O3涂层由于高温作用会与工件发生反应,不再像低温时被逐渐磨穿而失效,而是在磨损初期就因为化学机械磨损很快失效,从而加速了整个刀具的失效。

图3 切削速度Vc对刀具寿命影响曲线

分析可知,在TiN+Al2O3涂层氮化硅刀具加工切削灰铸铁时,在满足需求加工表面质量的情况下,可以选取尽量大的进给量f;在机床刚性足够的情况下,可以选取较大的切深ap进行切削;切削速度选取在300 mm/min左右为宜。从图1、2、3中刀具切削工件体积T还可以看出,TiN+Al2O3涂层氮化硅陶瓷刀具由于本身基体的优良机械物理性能及涂层的耐磨、化学隔障层等作用,使得涂层陶瓷刀具可以在较高的Vc、ap和f下进行干切削,可以很大程度地提高加工效率。

图4是TiN+Al2O3涂层与无涂层氮化硅刀具在相同切削参数下的切削对比实验。在300 m/min的切削速度下,由于TiN+Al2O3涂层的存在,使得涂层氮化硅刀具进入急剧磨损的时间延迟,从而有效地提高了刀具的切削寿命。图5显示了涂层氮化硅刀具切削后的前后刀面的磨损形貌,可以看见在前刀面上出现了些许的凹坑,这是由于在高速切削时产生高温导致刀具材料、切屑及空气之间产生化学反应形成的月牙洼;从后刀面的SEM图片可清晰的看到后刀面的磨损为平整的斜坡,这是切削时工件与刀具接触面之间发生的磨粒磨损形成的。磨损区域的EDS分析显示,刀具磨损区域边界的涂层还完好的存在,并有效的抑制了刀具磨损的加剧,从而很大程度的提高了涂层氮化硅陶瓷刀具的切削寿命。

图4 涂层与无涂层刀具磨损曲线

图5 涂层氮化硅刀具后刀面磨损形貌的SEM照片

2 结论

通过对TiN+Al2O3涂层氮化硅刀具切削HT250进行单因素分组实验,研究了各切削参数对涂层刀具寿命的影响。实验结果显示,TiN+Al2O3涂层氮化硅刀具可以在较大的切削用量下使用,并有效的提高加工效率。与未涂层刀具的对比切削实验中,由于TiN+Al2O3硬质涂层优良的耐磨性和耐热性,氮化硅陶瓷刀具切削灰铸铁的寿命得到了成倍的提高,实验后对刀具磨损形貌的观察可以发现刀具主要失效形式为磨粒、粘结磨损,在较高的切削速度时还会产生月牙洼现象。

[1]艾兴.陶瓷刀具切削加工[M].北京:机械工业出版社,1988.

[2]康勃,马瑞新,吴中亮,等.现代刀具涂层制备技术的研究现状[J].表面技术,2008(37):71-74.

[3]祝新发.第十二届中国国际机床展览会(CIMT2011)刀具涂层专题述评[J].工具技术,2011(45):16-17.

[4]王成勇,周玉海,余新伟.高速加工中超硬材料刀具性能及进展[J].机电工程技术,2013(4):8-14.

[5] L.A.Dobrzański,K.G.,J.Mikuła,D.Pakuła.Cutting ability improvement of coated tool materials[A]. Achievements in Materials and Manufacturing Engineer⁃ing[C],2006.

[6] L.A.Dobrza.Mski,J.M..Structure and properties of PVD and CVD coated Al2O3+TiC mixed oxide tool ceram⁃ics for dry on high speed cutting processes[J].Journal of Materials Processing Technology,2005,164-165:822-831.

[7]Grzesik,W.,The role of coatings in controlling the cut⁃ting process when turning with coated indexable inserts[J].journal of Materials Processing Technology,1998(79):133-143.

[8]W.Grzesik,J.M.,Documentation of tool wear progress in the machining of nodular ductile iron with silicon ni⁃tride-based ceramic tools[J].CIRP Annals-Manufac⁃turing Technology,2011(60):121-124.

[9]R.P.Martinho,F.J.G.S.,A.P.M.Baptista,Wear behav⁃iour of uncoated and diamond coated Si3 N4 tools under severe turning conditions[J].Wear,2007(263): 1417-1422.

[10] L.A.Dobrza Mski, D.P., A.Kriz, M.Sokovic,J. Kopac,Tribological properties of the PVD and CVD coatings deposited onto the nitride tool ceramics[J]. Journal of Materials Processing Technology, 2006(175):179-185.

[11]M.Sokovic,B.B.,S.Sladic,Model of quality manage⁃ment of hard coatings on ceramic[J].Journal of Mate⁃rials Processing Technology, 2009 (209) :4207-4216.

[12]杨义勇,彭志坚,苗赫濯,等.脉冲高能量密度等离子体陶瓷刀具表面改性研究进展[J].稀土金属材料与工程,2009(38):102-104.

[13]周健,袁润章,余卫华,等.微波等离子化学气相沉积金刚石膜涂层氮化硅刀具[J].人工晶体学报,2009(29):300-304.

[14]J.M.Longbottom,J.D.Lanham,A review of research re⁃lated to Salomon's hypothesis on cutting speeds and tem⁃peratures[J].International Journal of Machine Tools &Manufacture,2006,46(14):1740-1747.

Cutting Performance of Coated Si3N4Ceramic Cutting Tool

WANG Jia-hua,WU Shang-hua

(Advanced Cutting Tool and Ceramic Center(ACTCC),School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou510006,China)

This paper studied the cutting performance of TiN+Al2O3coated silicon nitride tool when machining gray cast iron(HT250)on different cutting parameters,using tool microscope,SEM/EDS technology to analysis the wear mechanisms of the worn tool after test,the work also adopt the same substrate nitride tool as a comparative analysis.The results showed that the TiN+Al2O3coated nitride tool can bear larger cutting parameter than the uncoated one,it has a significant meaning to improve the machining efficiency.The main failure form of coated silicon nitride cutting tools were abrasive wear and adhesion wear,rake face also can appear crater by the chemical wear when under the condition of high cutting speed.

coating;silicon nitride cutting tool;cutting performance

TG711

A

1009-9492(2014)08-0041-04

10.3969/j.issn.1009-9492.2014.08.012

汪家华,男,1988年生,安徽安庆人,硕士研究生。研究领域:陶瓷刀具切削加工。

(编辑:向 飞)

*广东省教育部产学研结合项目(编号:2011A090200080)

2014-02-18