焦化粗苯与焦化轻油混合加氢精制的可行性分析

2014-02-10贺小平邓秀琴高辉

贺小平,邓秀琴,高辉

(辽宁石油化工大学顺华能源学院,辽宁抚顺113001)

焦化粗苯与焦化轻油混合加氢精制的可行性分析

贺小平,邓秀琴,高辉

(辽宁石油化工大学顺华能源学院,辽宁抚顺113001)

本文主要介绍了焦化粗苯加氢的工艺,根据焦化粗苯与焦化轻油的指标分析,提出了用焦化轻油和焦化粗苯按一定比例配合,进行加氢精制的可行性。按照工艺技术设计要求以及原料的行业标准,调整相关参数,产品质量能符合国家标准。这样可以解决粗苯原料不足带来的问题,对拓宽原料市场具有积极的意义。

焦化粗苯;焦化轻油;加氢精制

焦化粗苯是煤高温干馏(即炼焦)生产中焦炉煤气净化的副产品,其产量与炼焦煤种的挥发分组成、炼焦条件、洗苯吸收剂等有关。一般来说,焦化粗苯的产量是装炉煤的1%左右(质量分数);同时,国际和国内的钢铁市场需求以及经济变化情况,也直接影响着焦化粗苯的产能。

焦化粗苯本身没有直接用途,基本上是用来生产苯、甲苯、二甲苯等化工原料,与石油催化裂化和催化重整生产苯、甲苯和二甲苯的工艺及效益对比来说,用焦化粗苯生产更易获得芳香烃类,且成本相对较低。

焦化粗苯生产苯、甲苯、二甲苯的工艺常见的有两种,一种是酸洗法,一种是加氢精制法。酸洗法在生产过程中会产生大量再生酸和酸焦油,很难处理,产品纯度也较低。尤其对于没有焦化厂的粗苯精制工厂,酸焦油基本没有办法处理,这样就造成严重的环境污染,而且经济效益也不是很好。目前焦化粗苯精制最好的方法,是采用加氢精制,这样不仅利于环保,同时产品质量得到较大的提高。

焦化粗苯加氢精制法,具有投资少、见效快、污染小,产品质量高等优点,因此,在国内被广泛采纳。近年来国内很多厂家都在上粗苯加氢精制项目,这样一来,对于装置需要的粗苯原料供应出现不足,价格一路飙升,对行业的效益产生了直接的影响,因此,开发原料来源,降低成本势在必行。

1 粗苯加氢精制的工艺及对原料的要求

1.1 焦化粗苯加氢工艺简介

目前,国内加氢精制的工艺有两种,一种是高温高压加氢的Litol法,另一种是低温低压加氢的德国Uhde法和美国Shell-UOP法。

高温高压加氢的Litol法对温度和压力要求高,所以对于设备的材质、生产的控制、工艺条件的满足、设备的维修等存在着较多的技术难点。

低温低压加氢的德国Uhde法使用萃取精馏分离法,美国Shell-UOP法采用液液萃取分离法。同属于低温低压加氢的技术,见表1数据比较,德国Uhde法比美国Shell-UOP法技术优势明显,也较适合中国国情,因此,Uhde技术在国内推广应用较广。

表1 两种低温低压加氢法比较Tab.1Compare two ways to low temperature and low pressure hydrogenation

2.2Uhde法焦化粗苯加氢工艺流程及对原料要求

2.2.1Uhde法焦化粗苯加氢工艺流程Uhde法加氢萃取工艺流程,它是由加氢、预蒸馏和萃取精馏等步骤组成。原料粗苯经过过滤器,粗苯缓冲槽和原料高速泵被加压到3.5MPa,再与来自循环气体压缩机的大量循环气体一起被送入预蒸发器,然后进入多段蒸发器,原料粗苯在预蒸发器及多段蒸发器中进行分离,高沸点的组分如三甲苯、茚、萘组分等作为残油从底部排出,低沸点的如苯、甲苯、二甲苯等轻组分物质与循环气体一起从顶部蒸出后,进入预反应器,在此,烯烃、苯乙烯、二硫化碳在Ni-Mo催化剂作用下发生加氢反应,气体混合物从预反应器顶部流出,经主反应器加热炉被进一步加热到290℃以上,进入主反应器的顶部,自上而下穿过Co-Mo催化剂床层,在此发生脱硫、脱氮、脱氧、烯烃加氢饱和反应,经过主反应器加氢后的混合气体经冷却进入气液分离器,气相作为循环气体经循环气体压缩机加压后被送回预蒸发器,液相送入稳定塔,在此除去溶于液相中H2S、CH4、NH3、C2H6等气体,除去气体后的液相称为加氢油即BTXS馏份。

BTXS馏份进入预蒸馏塔被分离成含有苯、甲苯和非芳烃的BT馏份和含有二甲苯、溶剂油的XS馏份,XS馏份送入二甲苯蒸馏系统生产二甲苯和溶剂油C8和C9馏分,作为单一产品;BT馏份送入萃取蒸馏塔,从塔顶按一定比例加入萃取剂N-甲酰吗啉,在此非芳烃与芳烃分离,非芳烃从萃取蒸馏塔塔顶蒸出,作为产品送入油库产品贮槽;从萃取蒸馏塔塔底排出的溶有芳烃的萃取剂(称为富溶剂),被送入汽提塔进行解吸,塔顶蒸出的苯和甲苯被送入BT分离塔,再次被分离成苯和甲苯;汽提塔塔底产品为萃取剂N-甲酰吗啉(称为贫溶剂),被送入萃取蒸馏塔顶部循环使用。

2.2.2 对原料要求粗苯加氢的目的是获得苯、甲苯、二甲苯等重要的工业原料,这些化工原料广泛应用于合成橡胶、合成纤维、合成树脂以及染料、洗涤剂、农药和医药等领域。这些产品的收率以及纯度越大,经济效益越可观。

粗苯中主要的成分是苯,是纯苯的主要来源。一般焦化粗苯中含苯及同系物为80%~95%;不饱和物为5%~15%,主要集中在79℃以前的低沸点馏分和140℃以上的高沸点馏分中,他们主要为环戊二烯、茚、古马隆及苯乙烯等;硫化物含量为0.2%~2.0%;饱和烃为0.3%~2.0%。此外还有来自洗油的轻馏分、苯、酚和吡啶等。

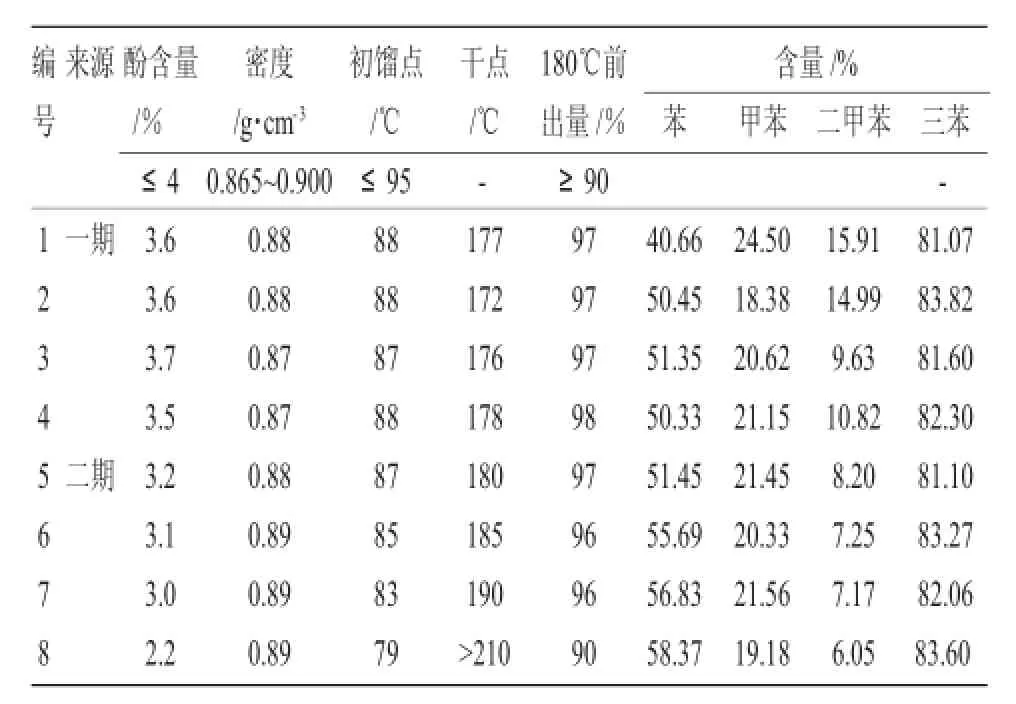

Uhde法加氢精制对原料的设计要求是必须满足粗苯国家行业标准(YB/T5022-93),表2是某公司用Uhde法进行加氢精制所采购的市场粗苯指标,明显优于国家行业标准(YB/T5022-93)。

表2 粗苯质量检验报告单Tab.2crude benzol quality inspection report

由表2可见,通过Uhde法加氢精制工艺,所获得的产品质量分别达到纯苯(执行GB/T2283-2008)、甲苯(执行GB/T2284-2009)、二甲苯(执行GB/T2285-93)国标。

2 采用焦化粗苯与焦化轻油混合加氢精制的可行性分析

2.1 焦化轻油的来源、组成及性质

焦化轻油来源于煤焦油,是煤焦油蒸馏过程中切取的170℃前馏分,密度为0.88~0.90g·cm-3。焦化轻油中的成分主要是苯族烃,其余为含量小于5%的酚,以及少量的古马隆、茚、不饱和化合物和微量萘。

表3是对国内某公司生产的焦化轻油取样分析的结果。

表3 焦化轻油取样分析报告Tab.3Coking light oil analysis report

由表3可知,三苯总含量均达到80%以上,180℃前馏出量均达到90%以上。因为煤焦油初馏点均大于85℃,所以焦化轻油中不含初馏分。与焦化粗苯指标相比,组成、性质接近,将二者混合加氢精制具有一定可行性。

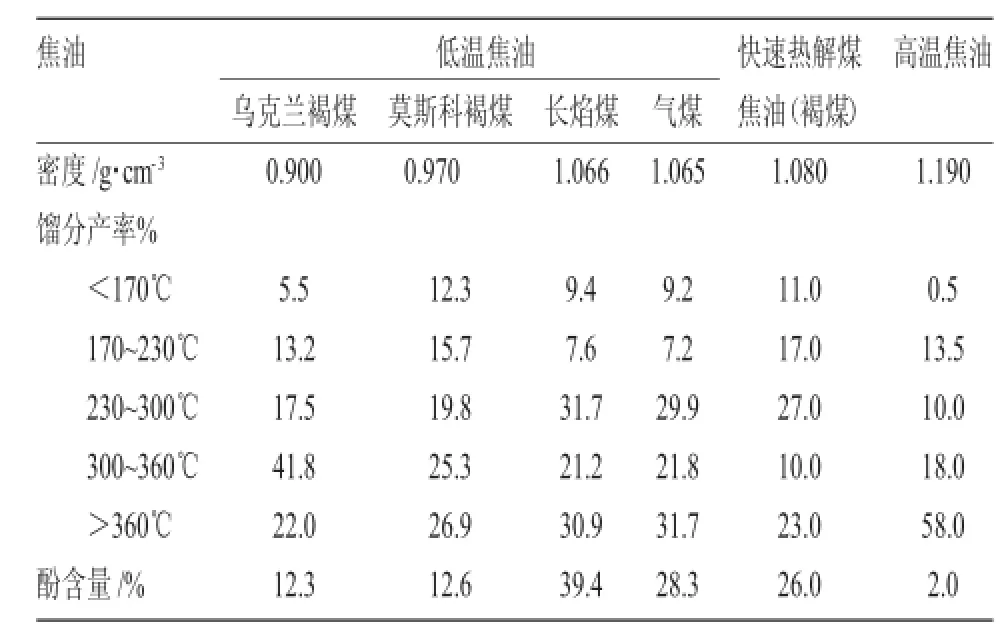

煤焦油的来源有3个方面,即:高温炼焦煤焦油、低温干馏煤焦油和快速热解煤焦油。由于3个工艺所采用的原料煤种、干馏条件等不同,所以产生的煤焦油的组成和性质有一定的差异。一般来说,高温煤焦油密度较高,主要由多环芳香族化合物组成,烷基芳烃含量较少,170℃前馏出轻油的产率大致在0.4%~0.8%;低温干馏煤焦油密度较小,含有苯类、酚类较多,170℃前馏出轻油产率大致在5.5%~10.0%;快速热解煤焦油产率较高,其中,170℃前馏出轻油也多,大致在11%左右。3者比较结果见表4。

表4 各种焦油馏分组成Tab.4Composition of the kinds of tar distillate

目前,国内以大唐国际为首的企业逐步利用褐煤进行低温干馏,扩大了煤焦油产能,为煤焦油加工轻油提供了原料补充。

2.2 焦化轻油与焦化粗苯模拟配比与粗苯国家行业标准(YB/T5022-93)的对比

国内运行的Uhde法加氢精制工艺,对原料的设计要求是必须满足国内粗苯国家行业标准(YB/T5022-93)。由前面表2可知,目前市场采购的焦化粗苯质量指标,明显高于粗苯国家行业标准,所以在生产中加入与焦化粗苯性质、组成相似的焦化轻油,混配后的原料,只要主要指标符合粗苯国家行业标准,就能够满足Uhde法生产的工艺技术设计要求。

为了满足Uhde法设计要求,同时符合粗苯行业标准,我们取原料焦化粗苯与原料焦化轻油样品进行分析,取其平均数据模拟出了配比指标,配比指标符合粗苯行业标准。所以利用现成的Uhde法加氢精制生产装置,进行生产就一定具有可行性。表5是焦化粗苯、焦化轻油及二者按照一定比例混合后的指标对比,配合指标符合国家行业标准。

表5 焦化轻油、焦化粗苯、配合后与粗苯国家行业标准对比Tab.5compare coking light oil,and coking crude benzene and the mixture with crude benzene the national industry standard

2.3 生产中可能出现的情况分析

由于使用配比原料,与先前使用的焦化粗苯原料相比,个别指标发生了变化,所以在生产中必须及时调整生产参数,才能达到安全稳定生产合格产品的目的。

由表5的对比指标来分析,采用配比原料后,有以下情况变化需要考虑到:

(1)配比原料中总硫和噻吩含量较高,为了除去硫,生产中需调整加氢单元的操作。

(2)配比原料较焦化粗苯相比,苯组成下降、甲苯和二甲苯组成上升,所以生产中需要调整BT纯苯塔操作。

(3)配比原料较焦化粗苯相比,三苯总和下降,非芳烃的主要组份上升,由此进入萃取蒸馏塔的BT馏份中的非芳烃的含量大幅度增加,影响萃取蒸馏塔的操作,需调整其操作参数。

(4)非芳烃产量有所上升,会影响纯苯和甲苯的产量。

2.4 对出现问题调整对策的可行性分析

根据上述分析结果,在实际生产中应该对加氢单元、BT单元、XS单元分别进行调整。

(1)增加新氢补充量,除去原料中较高含量的硫、噻吩和非芳烃等杂质,使经过加氢单元后的BTXS馏份中硫份的含量达到设计要求。

(2)根据配比原料参数变化,适当提高主、副反应器的入口温度,保证反应进行完全。

(3)配比原料中苯组成下降、甲苯和二甲苯组成上升,应调整BT塔、XS塔的回流量,以保证产品质量符合要求。

(4)尽管如此,由于来料不均,可能会造成操作参数波动,所以,要求原料组成稳定,才能保证安全稳定操作。

上述调整方案符合国内Uhde法加氢精制生产装置设计的参数调整范围,具有一定可行性。

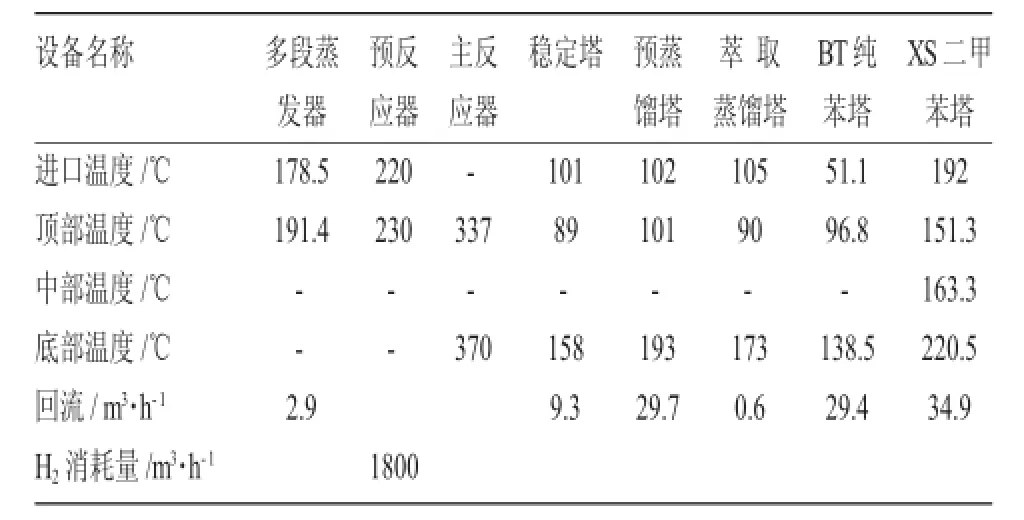

表6为Uhde装置设计参数。

表6Uhde装置设计参数Tab.6Uhde device design parameters

由表6可知,这是Uhde法焦化粗苯装置设计参数摘要。

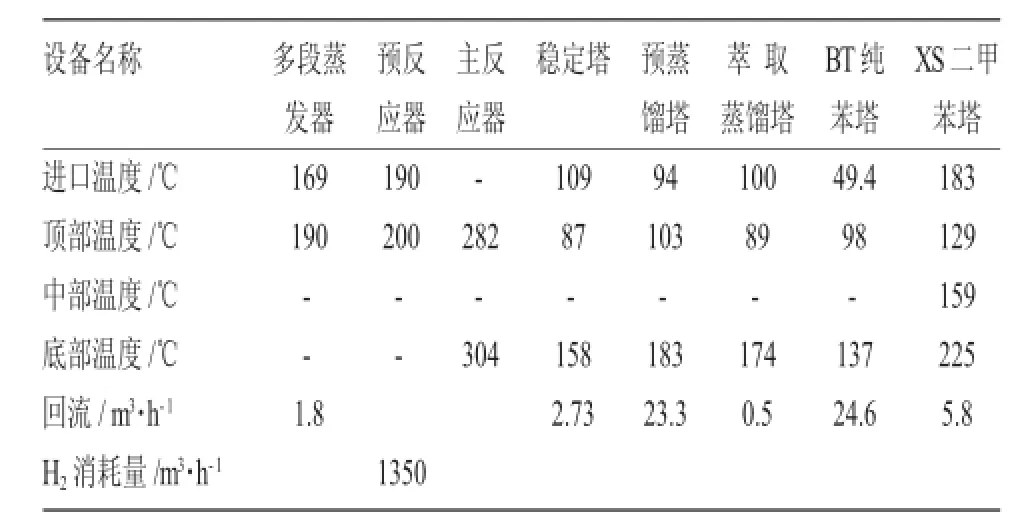

表7是一组国内某公司采用Uhde法焦化粗苯加氢操作的实际运行数据,具有代表性。

表7 某公司Uhde装置实际运行参数(采用焦化粗苯)Tab.7Uhde device operation parameters(using coking crude benzol)

从表6、7的对比可知,在相同生产量的前提下,主、副反应器的入口温度,设计参数比实际运行参数大很多,升高温度具有一定空间;装置设计氢耗量远远超过实际运行氢耗量,所以对于加大配氢量具有可行性;BT塔和XS塔的回流量设计也远远超过实际运行参数,所以对于加大回流量操作也具有一定可行性。

3 结论

(1)焦化轻油与焦化粗苯具有相似性,二者配合使用,具有可行性;

(2)煤焦油加工轻油的产能,能够满足配合生产的原料用量需求;

(3)配比原料的指标满足国内Uhde法装置对原料的设计要求,具有一定可行性;

(4)生产操作过程中调整对策的手段及调整范围符合装置安全设计范围;

利用已经建成的焦化粗苯加氢精制装置,采用焦化轻油和焦化粗苯配比原料的方案是可行的,工艺路线是可通的。这样就可以拓宽原料来源,给企业带来极大的经济效益。值得一提的是:采用配比原料的具体比例,还要考虑到市场原料价格的波动以及产品经济效益的平衡适当调整,只要是配比原料指标符合各项要求,就可行。

[1]郭树才,胡浩权.《煤化工工艺学》第三版[M].化学工艺出版社,2012.

[2]肖瑞华,白金锋.煤化学产品工艺学[M].冶金工业出版社,2002.

[3]唐英,王强,杨祺.煤焦油工业国内外发展动态[J].辽宁化工,2002.

[4]徐印堂,等.煤焦油深加工新技术发展方向[J].应用化工,2008.

Feasibility analysis of hydrofining by coking crude benzol mixed with coking light oil

HE Xiao-ping,DENG Xiu-qin,GAO Hui

(Shunhua Energy Istitute,Liaoning Shihua University,Fushun 113001,China)

The coking crude benzol hydrogenation process was introduced,according to analyzing the composition of the coking crude benzol and coking light oil,the feasibility of hydrofining by,using coking light oil and coking crude benzol was put forward on certain proportion coordination.According to the technology design requirement and the enterprise standard of raw material,the relevant parameters were adjusted so the product quality is in line with national standards.So that the problem of crude benzene shortfall in raw material was solved,and it’s the positive significance to broaden the raw material supply.

coking crude benzol;coking light oil;hydrofining;Chinese library classification

TQ522.62

B

1002-1124(2014)01-0068-04

2013-00-00

贺小平(1967-),女,北京人,高级工程师。1990年毕业于鞍山钢铁学院煤化工专业,现从事化学工程与工艺煤化工方向的教学与科研。